硫化氢还原焙烧氧化锰矿工艺①

2021-01-30李依珊

李依珊, 王 帅, 张 超, 田 新, 钟 宏

(1.中南大学 化学化工学院,湖南 长沙410083; 2.锰资源高效清洁利用湖南省重点实验室,湖南 长沙410083; 3.贵州武陵锰业有限公司,贵州 松桃554115; 4.重庆武陵锰业有限公司,重庆 秀山409912)

电解锰行业是我国优势产业,我国每年电解锰产量约为140 万吨,占世界锰产量的98%以上[1]。 电解锰工业快速发展导致优质碳酸锰矿资源短缺,因此研究氧化锰矿低成本高效利用技术具有十分重要的现实意义[2]。 由于氧化锰矿石无法直接采用硫酸浸出,还需辅以还原工序,高效、经济、环保还原剂的选择便成为氧化锰矿生产电解金属锰工艺过程的关键[3-4]。 另一方面,天然气法生产二硫化碳过程中有大量硫化氢产生,一般利用克劳斯法对其进行硫回收处理[5-6]。 克劳斯法所需温度在1 000 ℃以上,物料反应必须严格控制,克劳斯尾气需二次处理,过程经济效益难以保证[7]。 因此研究开发二硫化碳生产中副产硫化氢的高附加值利用新技术具有重要现实意义。 本文采用硫化氢还原焙烧氧化锰矿,考察还原焙烧温度、还原焙烧时间、氧化锰矿粒度以及硫化氢浓度对锰浸出率的影响,得到了优化的还原焙烧工艺,可为副产硫化氢高效利用提供途径。

1 实 验

1.1 实验原料

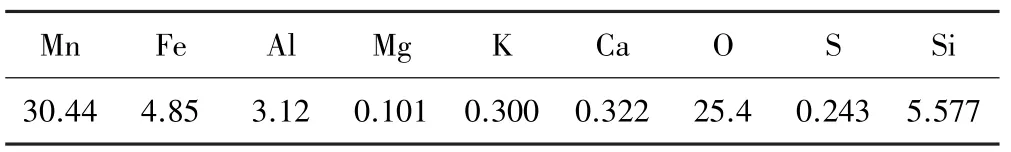

氧化锰矿石产自湖南湘西,矿石经破碎、研磨筛分至不同粒度,备用。 氧化锰矿石化学成分分析结果如表1 所示。

表1 氧化锰矿石主要化学成分(质量分数)/%

实验所用试剂主要有盐酸、磷酸、硝酸、高氯酸、六水合硫酸亚铁铵、重铬酸钾、浓硫酸以及N-苯基邻氨基苯甲酸酯,均为分析纯试剂;实验用水为去离子水。

实验所用仪器主要有硫化氢固定床反应装置、封闭式高温电炉、集热式恒温磁力搅拌器、循环水式多用真空泵、D8 Advance 型X 射线衍射仪。

1.2 实验方法

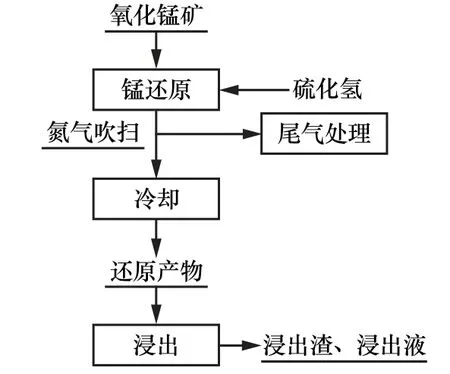

取备用的氧化锰矿与惰性固体物质石英砂混匀,其目的是增加氧化锰矿反应柱的孔隙度,以确保硫化氢气相氧化还原反应安全有效地进行。 将混匀后物料填充至硫化氢固定床反应装置中,设置升温程序,加热过程中通入氮气,升温至设定温度后,通入硫化氢,通过氮气和硫化氢流量计配制一定体积浓度硫化氢参与反应,反应于常压下进行。 反应结束后,继续通入氮气,待反应装置冷却至80 ℃以下,取出物料即焙烧矿,置于稀硫酸溶液中浸出,固定浸出条件为:浸出温度30 ℃,浸出时间30 min,硫酸溶液浓度10%,液固比10 ∶1。 浸出结束后,减压过滤得到浸出液与浸出渣。 采用国家标准检测方法[8]测定焙烧矿与浸出渣、浸出液中锰含量,计算锰浸出率。 实验流程如图1 所示。

图1 实验流程

1.3 硫化氢还原锰氧化物的热力学分析

硫化氢还原锰氧化物体系中可能发生的反应以及通过热力学计算得到的各反应式ΔGTθ-T 关系式和自发反应温度范围如表2 所示。 由表2 可知,H2S 与MnO2之间的反应在热力学上可自发进行,表明反应在低温时从热力学角度来说也是可进行的。 现有氧化锰矿还原焙烧工艺的反应温度一般在500 ℃以上,因此选择还原焙烧温度为30~500 ℃进行后续实验。

表2 还原焙烧过程中可能发生的反应及ΔG-T 关系式

2 结果与讨论

2.1 单因素实验

2.1.1 还原焙烧温度和时间对锰浸出率的影响

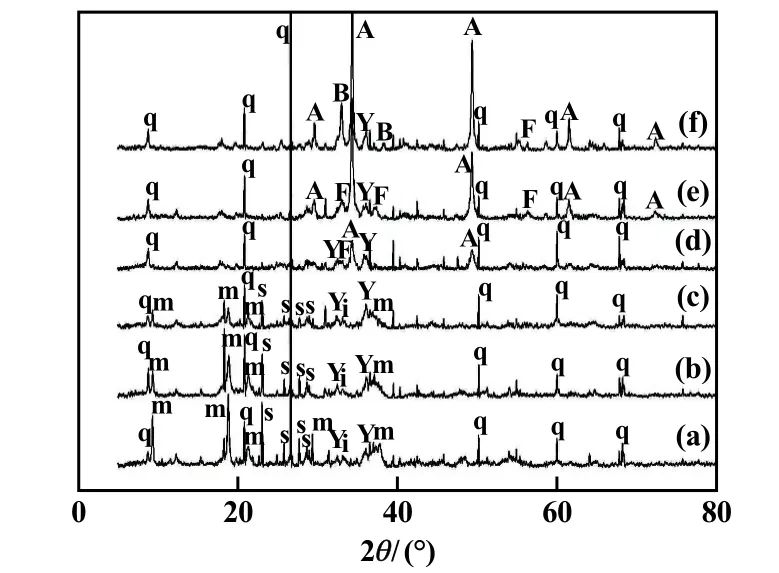

取粒度为-0.075 mm 的氧化锰矿与石英砂混匀,在还原焙烧时间90 min、硫化氢体积浓度5%、气体流量40 mL/min 条件下,不同还原焙烧温度下焙烧矿物相分析结果如图2 所示。 由图2 可知,在还原焙烧温度30~200 ℃条件下,反应90 min 后仍明显存在MnO2衍射峰,300 ℃以后,MnO2衍射峰完全消失,表明相同反应时间条件下,温度越高,MnO2转化率越高。 在30~200 ℃条件下,可检测到单质硫的存在,原因是单质硫本身物理化学性质使其未脱离焙烧矿,此时焙烧矿中除未反应完全的MnO2外,锰主要以Mn3O4形式存在。在300~500 ℃条件下,单质硫衍射峰基本消失,这是由于生成的单质硫已脱离焙烧矿且黏附于反应器壁上;焙烧矿中开始出现MnS 衍射峰,温度升高,MnS 衍射峰增强。 由此可推测,较高温度时焙烧产物中锰主要以MnS 形式存在。 SiO2和Fe2O3是实验用氧化锰矿中的脉石矿物,且Fe2O3在温度高于300 ℃时与硫化氢反应转化成FeS2。

图2 不同还原焙烧温度下焙烧矿的XRD 图谱

相同实验条件下,不同还原焙烧温度下还原时间对锰浸出率的影响见图3。 由图3 可知,在实验温度范围内,还原焙烧温度越高,锰浸出率越高,表明还原焙烧温度升高有利于酸溶性锰氧化物或二价锰盐的生成。 30~100 ℃条件下,锰浸出率偏低,原因是此时焙烧矿中仍存在未反应完的MnO2。 根据图2,30 ℃和100 ℃条件下未检测到MnS 和MnS2的衍射峰,表明表1 中反应4、5 虽在热力学上可自发进行,而从动力学角度来看,它们的反应速率很慢。 温度从200 ℃升至300 ℃,还原时间为90 min 时,锰浸出率明显提高,300 ℃生成的MnS 是出现该增长趋势的主要原因。500 ℃时,还原焙烧75 min,锰浸出率达到实验条件范围内最大值,即97.84%。 因此选择还原焙烧温度500 ℃、还原时间75 min 进行后续实验。

图3 还原焙烧温度和时间对锰浸出率的影响

2.1.2 氧化锰矿粒度对锰浸出率的影响

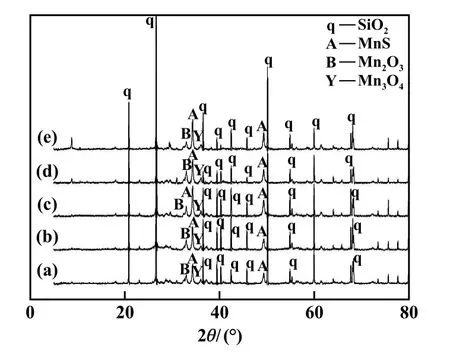

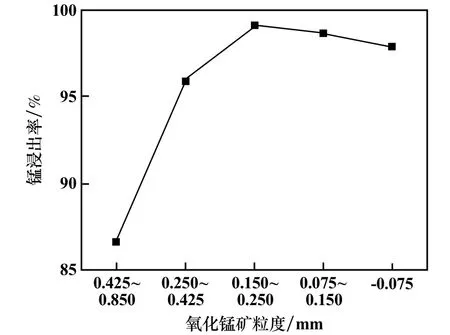

分别取不同粒度的氧化锰矿与石英砂混匀,在还原焙烧温度500 ℃、还原焙烧时间75 min、硫化氢体积浓度5%、气体流量40 mL/min 条件下进行还原焙烧,不同粒度氧化锰矿还原焙烧矿物相分析结果如图4 所示,氧化锰矿粒度对锰浸出率的影响如图5 所示。

图4 不同粒度氧化锰矿焙烧矿的XRD 图谱

由图4 可知,不同粒度氧化锰矿还原焙烧矿物组成基本相同,表明实验范围内硫化氢还原焙烧各粒级氧化锰矿是可行的。

图5 氧化锰矿粒度对锰浸出率的影响

由图5 可知,随着氧化锰矿粒度减小,锰浸出率先增大而后略减小。 原因是氧化锰矿粒度的减小即氧化锰矿比表面积的增大,有效增加了氧化锰矿与硫化氢的接触面积,有利于反应的进行。 在粒度为0.250 ~0.850 mm 条件下所得锰浸出率明显偏小,这与图4(a)、(b)中MnS 衍射峰强度明显偏低的结果相符。粒度大小由0.425 ~0.850 mm 减至0.150 ~0.250 mm时,锰浸出率从86.69%增至99.06%;而氧化锰矿粒度继续减小,增大气固接触面积的同时也造成硫化氢在氧化锰矿物料中的扩散阻力增加,前者的正向作用未完全弥补后者的负向作用,出现了粒度-0.150 mm 氧化锰矿锰浸出率略减小的现象。 因此选用氧化锰矿粒度为0.150~0.250 mm 进行后续实验。

2.1.3 硫化氢浓度对锰浸出率的影响

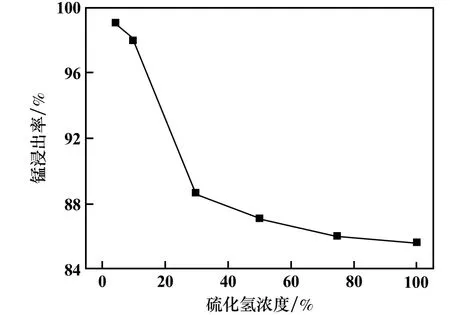

氧化锰矿粒度0.150 ~0.250 mm、还原焙烧温度500 ℃、硫化氢体积浓度5%~100%(整个还原焙烧过程中通入等量的硫化氢参与反应,对应反应时间3.75~75.0 min)、气体流量40 mL/min 的条件下,硫化氢浓度对氧化锰矿浸出率的影响如图6 所示。

图6 硫化氢浓度对锰浸出率的影响

由于设置整个还原焙烧过程中等量硫化氢参与反应,因此配制不同浓度硫化氢时,所需还原焙烧时间不同,各硫化氢浓度和还原焙烧时间实验水平如表3 所示。

表3 通入等量硫化氢时各硫化氢浓度和还原焙烧时间的实验水平

由图6 可知,各硫化氢浓度条件下,锰浸出率皆在85%以上。 随着硫化氢浓度升高,锰浸出率减小而后基本不变。 原因在于通入等量硫化氢的情况下,硫化氢以低浓度通入进行反应时,硫化氢与氧化锰矿接触时间长,使得反应可以进行得更加彻底。 硫化氢浓度从10%升至30%时,锰浸出率由98.03%急剧下降至88.57%。 硫化氢浓度从75%升至100%过程中,锰浸出率基本不变。 由表3 可知,通入等量的硫化氢时,一定硫化氢浓度范围内,若增大其值,既可以得到较高的锰浸出率同时可以节省还原反应时间,如硫化氢浓度由5%增至10%,锰浸出率则由99.06%减至98.03%,而前者所用还原时间为75 min,后者仅为37.5 min。

2.2 优化条件实验

单因素实验获得的优化工艺条件为:还原焙烧温度500 ℃、还原时间75 min、氧化锰矿粒度0.150 ~0.250 mm,硫化氢浓度5%,在上述条件下进行硫化氢还原氧化锰矿实验,得到锰浸出率为99.06%。

3 结 论

1) 不同还原焙烧温度下,焙烧矿物相组成不同。温度高于300 ℃时,焙烧矿中锰主要以MnS 形式存在,生成的单质硫因自身物理化学性质的影响完全脱离焙烧矿;温度低于300 ℃时,焙烧矿主要以Mn3O4形式存在,此时反应转化率较低,存在未反应完的MnO2,生成的单质硫在30 ~100 ℃时基本未脱离焙烧矿,温度升高,焙烧矿中单质硫减少。

2) 以硫化氢为还原剂,还原焙烧氧化锰矿,优化工艺条件为:还原焙烧温度500 ℃、还原时间75 min、氧化锰矿粒度0.150~0.250 mm、硫化氢浓度5%,此时氧化锰矿锰浸出率达到99.06%,焙烧矿中锰主要以MnS 形式存在,还伴有少量Mn2O3和Mn3O4生成。

3) 硫化氢不仅是二硫化碳生产过程中的副产物,也是广泛存在于天然气、焦炉煤气等工业气体中的有毒气体,硫化氢还原氧化锰矿工艺技术可为含硫化氢等工业气体提供一种非再生型脱硫技术。