硅钛比对TS-1分子筛催化甲醇羰基化反应性能的影响∗

2021-01-30程灵超郑博玄高希然迪丽努尔艾力方亚平艾沙努拉洪

程灵超,郑博玄,高希然,迪丽努尔·艾力,方亚平,艾沙·努拉洪

(煤炭洁净转化与化工过程新疆维吾尔自治区重点实验室;新疆大学 化学化工学院,新疆 乌鲁木齐830046)

0 引言

TS-1沸石分子筛作为催化剂或催化剂载体在很多石油化工领域被广泛应用.而研究不同硅钛比TS-1沸石分子筛对各种反应起到怎样的作用,特别是不同Si/Ti的TS-1沸石分子筛作为催化剂对甲醇羰基化制备酯类产品还处于研究阶段.本课题组在前期工作中研究了金属改性不同TS-1沸石分子筛催化剂用于甲醇羰基化、合成气羰基化反应性能方面并取得了一些成果[1],在此基础上,我们对不同硅钛比对甲醇羰基化反应性能的影响做了进一步探究.

甲醇是重要的化工原料和化工中间体,也是煤资源和石油化工的桥梁.是煤资源充分利用时不可或缺的产品和中间物.现今不断枯竭的原油以及对燃料和化学品的需求促进了甲醇综合利用相关研究[2−7].其中,甲醇热催化制甲酸甲酯、乙酸甲酯等高附加值产品是一种很有前景的方法,并受到了广泛的关注.近期多种金属催化剂、金属氧化物催化剂、负载型催化剂用于甲醇羰基化也取得了比较好的进展.但目前所报道的催化剂,例如Cu、Rh、Pd、Zr、Au、Pt、Ag等金属改性的负载型催化剂具有易中毒、再生难、寿命短等缺点[8−20].因此,开发具有良好催化性能、稳定性和寿命长的催化剂及催化载体迫在眉睫[21−26].因此,本文研究了TS-1沸石分子筛的硅钛比等物化性质对甲醇羰基化反应性能的影响,进一步证实了载体物化性质的重要性.

1 实验部分

1.1 TS-1沸石分子筛的制备

TS-1分子筛的制备: 采用水热合成法.硅源、钛源和模板剂、去离子水、晶种按一定的配比在一定时间和温度下在晶化釜进行晶化反应得到母体,再进行过滤、干燥、焙烧得到钠型TS-1沸石分子筛[27−29].

1.2 TS-1沸石分子筛催化剂的表征

扫描电镜照片:原粉TS-1沸石分子筛的晶貌及晶粒大小分别采用KYKY-2800B型扫描电子显微镜进行表征.

X射线衍射:TS-1沸石分子筛晶体结构采用日本理学D/MAX-2400型X-射线粉末衍射仪测定.

TS-1沸石分子筛钛铝比:采用德国Bruker公司SRS 3400型X-射线荧光光谱仪进行分析.

TS-1沸石分子筛的比表面积:采用美国Quantachrome公司生产的AUTOSORB-1吸附仪进行物理吸附测定并计算BET比表面积.

图1 TS-1沸石分子筛合成示意图Fig 1 Synthesis diagram of TS-1 zeolite

1.3 反应性能评价

催化剂试样的评价实验是在自行设计和搭建的固定床反应装置中进行,如图2所示.首先,将合成的催化剂粉末压片、粉碎、筛分,粒度为40~60目,称取0.5 g,装入10 cm ×Φ 6 mm反应管中部恒温段.反应温度为100 ℃~350 ℃,反应压力为常压;甲醇(99.0 wt%)进料,甲醇通入反应前预热器进行预热、预热后再通入反应器进行反应.最后用色谱检测器对反应后的物质进行在线分析和检测.通过微型进料泵控制甲醇的进料速率.反应产物采用GC7890T型气相色谱仪(2HD2008型50 m×Φ0.20 mm×0.5μm毛细管柱,FID检测器和GC检测器)分析.

图2 固定床实验装置示意图Fig 2 Miniature fixed bed reactor

具体反应条件为:预热器温度设定为150 ℃.当预热器温度升至150 ℃时,打开甲醇泵开始进原料,原料泵流量设置为:0.5 mL/min,反应温度为200 ℃~500 ℃,压力为常压.

甲醇转化率和产物选择性由如下公式计算:

式中:MeOAc为乙酸甲酯,MF为甲酸甲酯,S为产物峰面积(%),X为转化率(%).

2 结果与讨论

2.1 催化剂表征

2.1.1 TS-1 试样实际硅钛测定

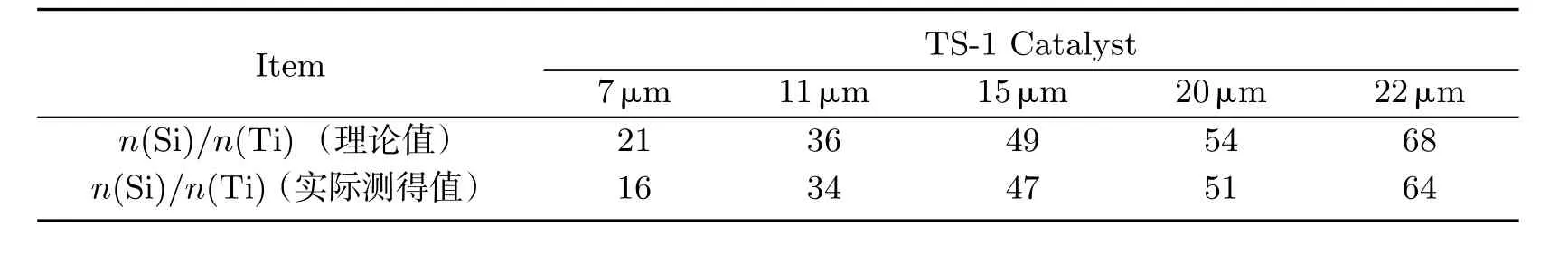

表1给出了不同晶粒大小TS-1沸石分子筛催化剂硅钛比理论值和测定值.表1给出了合成TS-1沸石分子筛时按照配方比例加入硅源和钛源的比值和实际测定得到的硅钛比值.从表1可以看出,微米级TS-1沸石分子筛,硅钛比值随着晶体颗粒大小的增加而增加.

表1 不同晶粒大小TS-1沸石分子筛硅钛比Tab 1 n(Si)/n(Ti) of TS-1 zeolitic with different crystal sizes

2.1.2 不同硅钛比TS-1沸石分子筛的形貌

本文选择五种不同硅钛比的TS-1沸石分子筛作为研究对象,样品的扫描电镜照片如图3所示.由图可见,TS-1沸石分子筛样品晶粒均为长方体,相对于(a)和(b),其它三个样品晶体形貌都比较好,这说明当硅钛比为64时,结晶度最好(5个样品的SEM图平均晶粒尺寸约分别为(a)7μm、(b)11μm、(c)15μm、(d)20μm、(e)22 μm).

图3 不同晶粒度TS-1的SEMFig 3 SEM picture of TS-1 with differentcrystal size

图3(a)和(b)的晶粒纯度不好,有很多未结晶的物质和杂质,形状也不太规则,有大量碎片,颗粒也不均匀;而图3(c)和(d)未结晶的物质相对较少;图3(e)的晶体形貌是最完整的,颗粒表面比较光滑,结晶体均为单晶状态.产生上述结果可能与TS-1沸石分子筛合成过程中硅源和钛源的比例、结晶过程、净化过程等因素有关.

2.1.3 不同硅钛比TS-1沸石分子筛的XRD

图4给出了不同硅钛比TS-1沸石分子筛样品的XRD谱图.

由图4可知,在入射角2θ=5˚~40˚范围内,样品均在2θ=7.80˚、8.70˚、22.94˚、23.60˚、24.26˚附近显示出典型的TS-1沸石分子筛特征衍射峰,且所有谱图显示出非常低的背景信号及较强的衍射信号,这表明所有样品具有较好的结晶度且纯度较高.从图4中还可看出,当硅钛比值比较低时(Si/Ti=16)特征峰很低,这说明TS-1沸石还未完全结晶,仅含有很少的结晶体,这与SEM照片结果一致;而当硅钛比达到34以上时,TS-1沸石显示了良好的结晶性能,有了很明显的晶体结构;当硅钛比达到64时,晶型结构完整,几乎没有杂晶,同样与SEM图片一致.

图4 不同硅钛比TS-1沸石分子筛的XRD谱图Fig 4 XRD patterns of TS-1 with different Si/Ti

图5 不同硅钛比TS-1沸石分子筛的UV-vis谱图Fig 5 UV-vis patterns of TS-1 with different Si/Ti

2.1.4 不同硅钛比TS-1沸石分子筛的紫外表征

图5给出了不同硅钛比下TS-1沸石分子筛的UV-vis谱图.由图可见,TS-1沸石分子筛在210 nm、250~280 nm和350 nm处均出现了吸收峰.其中在210 nm 附近出现的峰归属为骨架四配位钛物种的吸收峰,在250~280 nm附近出现的峰归属为无定型钛物种的吸收峰,在350 nm 附近出现的峰归属为锐钛矿钛物种的吸收峰.由图可知,硅钛比为16时,样品在210 nm 附近出现骨架四配位钛物种的吸收峰很低,而250~280 nm处的无定型钛物种的吸收峰较为明显,说明骨架钛含量比较少,无定型钛物种比较多.而其他四种样品在210 nm处的吸收峰比较强,但在250~280 nm处的无定型钛物种的吸收峰不明显,说明骨架钛物种比较多,无定型钛物种很少.五种样品350 nm处的锐钛矿含量都比较低.

上述表征结果说明,改变TS-1沸石分子筛晶粒尺寸和沸石分子筛的物理化学性质如晶粒大小、沸石分子筛的孔口数、微孔容及孔容率等会导致沸石分子筛催化甲醇羰基化反应性能的改变.

2.2 TS-1沸石分子筛反应性能

反应结果见表2、图6、图7.

表2 不同硅钛比TS-1沸石分子筛的甲醇羰基化反应性能Tab 2 The catalytic performance of different Si/Ti in CH3OH carbonylation(1)

表2给出了不同硅钛比TS-1沸石分子筛催化剂的甲醇羰基化反应的产物分布.由表可知,随着TS-1沸石分子筛硅钛比的增加,甲醇羰基化反应性能有比较大的变化.从甲醇转化率数据来看,随着硅钛比的增加,甲醇转化率逐渐增加.当硅钛比为64时,甲醇的转化率最高为30.6%;当硅钛比为16时,甲醇的转化率仅为5.5%.乙酸乙酯和甲酸甲酯的选择性也是随着TS-1沸石分子筛硅钛比的增大而逐渐增大,乙醇的选择性先增加后降低,二甲醚的选择性也是随着硅钛比的增加而增加,其它副产物的选择性随着硅钛比的增加反而降低.这充分说明,TS-1沸石分子筛硅钛比对甲醇羰基化的选择性有显著影响,TS-1沸石分子筛还未完全晶化,还有很多未晶化的杂质物质,因此提供反应物分子充分接触和碰撞的比表面积很小,而当硅钛比增加时,TS-1沸石分子筛晶化完全,它为物料进出和反应提供了有效的面积和孔道,更利于反应的进行.

图6给出了不同硅钛比合成的TS-1沸石分子筛催化剂在不同温度下的甲醇羰基化反应性能.由图可知,五种TS-1沸石分子筛催化剂样品随着反应温度的提高,转化率均提高.不同的是,沸石分子筛催化剂硅钛比大于47时,反应物的转化率显著提高,明显高于硅钛比低的催化剂.这与沸石分子筛的结晶度是否完整有密切关系.虽然提高温度可以提高甲醇转化率,但是从反应产物分布图来看,温度增高副产物增多,而乙酸甲酯和甲酸甲酯等目的产物减少.因此甲醇羰基化制备乙酸甲酯和甲酸甲酯等目的产物时,反应温度不宜太高.

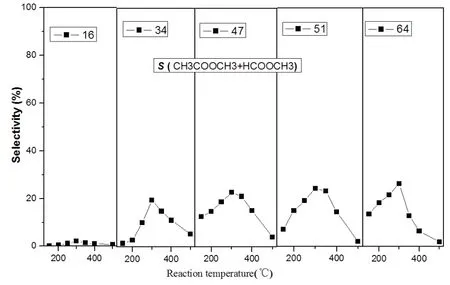

图7给出了不同硅钛比TS-1沸石分子筛催化剂在不同温度下的甲醇羰基化反应产物选择性.图中显示了乙酸甲酯选择性与甲酸甲酯选择性之和为总选择性,总选择性随着反应温度的升高先增加后降低.五种不同硅钛比TS-1沸石分子筛催化剂目的产物乙酸甲酯和甲酸甲酯,在反应温度为300 ℃时,目的产物乙酸甲酯和甲酸甲酯选择性最高,其中硅钛比为47、51、64的样品选择性为最好,分别为22.8%、24.3%和26.4%.由此可见TS-1沸石分子筛的硅钛比越高反应效果越好.这是因为随着硅钛比的增加,TS-1沸石分子筛催化剂的结晶度增强,结晶完全.甲醇在反应过程中所生成的二甲醚、乙醇和干气等副产物的选择性随着反应温度的升高而升高,温度较高时,副产物的选择性较高,这是因为过高的反应温度会导致裂解、环化、分解等众多反应.

图6 温度对不同硅钛比TS-1分子筛催化剂甲醇羰基化反应性能的影响Fig 6 Effect of temperature on methanol carbonylation over TS-1 Zeolite Catalysts with different Si / Ti ratios

图7 不同硅钛比TS-1沸石分子筛催化剂甲醇羰基化反应性能Fig 7 Catalytic performance of different Si/Ti in CH3OH carbonylation

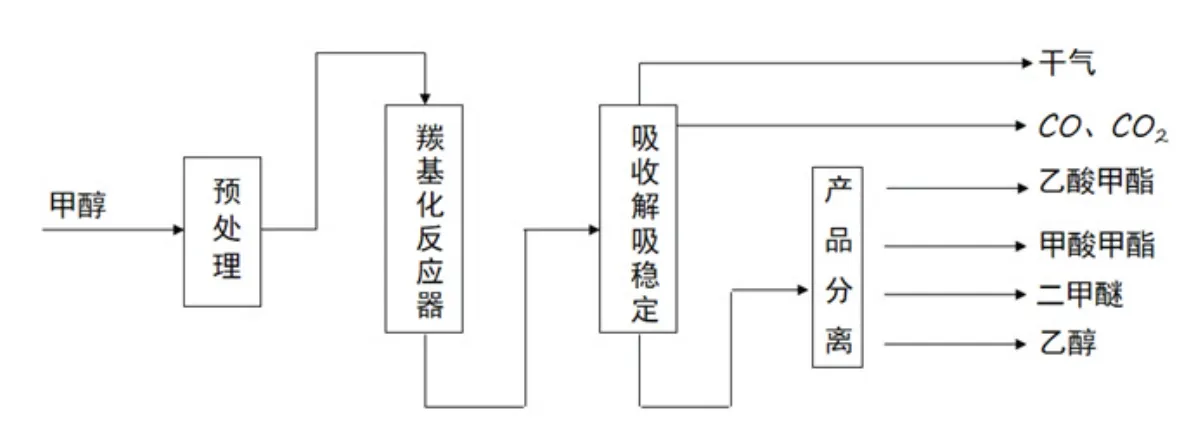

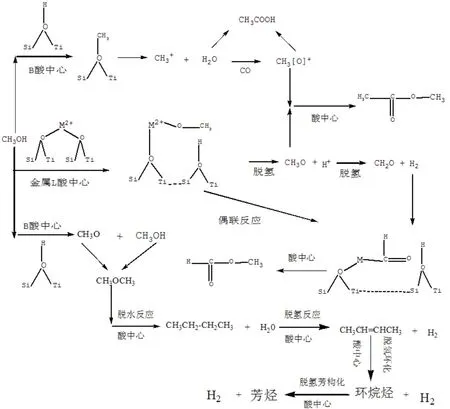

图8给出了甲醇羰基化生成高附加值产品的简单流程.甲醇先通过预处理进行净化和预热,然后在催化剂存在的条件下进行羰基化反应,得到的产物和未反应的原料进行吸收解吸稳定分离得到相应的产物和副产物.图9给出了根据上述反应结果初步得到的甲醇羰基化反应历程,此反应历程还需进一步研究.

图8 甲醇羰基化工艺流程Fig 8 Production process of the CH3OH carbonylation

3 结 论

通过XRD和UV-vis等表征方法研究了TS-1沸石分子筛的硅钛比对甲醇羰基化反应的影响,结果如下:

(1)TS-1沸石分子筛催化剂的硅钛比对甲醇羰基化反应影响比较大,其硅钛比越大,反应效果越佳.

(2)在不同反应温度下,TS-1沸石分子筛催化剂的羰基化反应性能不同,五种不同硅钛比TS-1沸石分子筛上目的产物先增加后降低,反应温度300 ℃为甲醇羰基化最适宜温度.

图9 甲醇羰基反应历程Fig 9 Reaction process of the CH3OH carbonylation