低温热处理对牦牛肉理化性质及感官特性的影响

2021-01-29李艳红王稳航

李艳红,王稳航,2*

1(天津科技大学 食品科学与工程学院,天津, 300457)2(青海省轻工业研究所有限责任公司, 青海 西宁, 810000)

近年来,我国人口老龄化日趋严重[1]。由于特殊的生理特点,老年人易发生饮食障碍,进而导致饮食结构改变、营养不足、身体素质降低并伴随各种疾病的发生[2-3]。因此,利用加工技术对食品的理化性质进行改善,为老年人提供适合口腔健康状况的食品是目前的研究热点[4]。

真空低温蒸煮技术是西方烹饪技术发展的重要组成部分,是目前最受欢迎的新型加工技术之一[5-6]。相较于传统的蒸煮方式,真空低温可以更大限度地保留食物本身的营养成分,减少蒸煮损失,因此在食品加工领域越来越被人们所推崇[7]。目前,已有研究对真空低温条件在食品营养、风味、安全性等方面的影响进行综述[8],同时,研究发现不同的真空低温条件对肉制品理化性质的影响显著,且65 ℃加热45 min时肉制品的品质最佳[9]。鞠美玲[10]研究发现真空低温烹调技术可以最大限度保留营养成分,满足消费者对食品品质的要求。有研究也利用真空低温技术处理海鲜,并发现真空低温产品具有良好的市场接受度[14]。由此可见,真空低温技术符合开发老年食品的营养要求。因此,我们尝试利用真空低温技术进行老年肉类食品的研发。

肉制品是蛋白质、脂肪、必需维生素以及矿物质微量元素等的重要来源,且在老年人膳食中扮演重要角色[11]。牦牛因其特殊的生长环境,其肉类含有丰富的蛋白质和矿物质微量元素,且脂肪含量低于普通黄牛[12],是天然的绿色食品,能够满足老年人对营养价值高且均衡的肉品的需求。但其肌纤维较粗,质地坚硬,需要进一步处理以便于老年人食用。因此,在牦牛肉制品生产中通过采用特殊工艺来改善其品质,对于扩大牦牛肉的开发和在市场中的消费比例具有重要意义。

本实验以牦牛里脊肉为研究对象,采用真空低温蒸煮技术,研究不同蒸煮温度和蒸煮时间对肉制品的理化性质和感官特性的影响,通过对样品蒸煮损失、体积变化、水分含量、pH值、扫描电镜微观结构、色度、质构特性进行检测,结合感官评价,确定适宜的蒸煮条件,为老年肉类食品的开发提供了基础。

1 材料与方法

1.1 实验材料

牦牛(3~4 岁,公牦牛,体重500~600 kg),选自海南州可可西里河卡有机食品有限公司。牦牛屠宰后立即分割,选取里脊肉进行真空包装(真空时间15 s,封口时间3 s),冷冻贮运。实验前对样品进行前处理,去除脂肪和肌外膜后冷冻备用。

1.2 仪器设备

ST-24电热恒温水浴锅,北京市长风仪器仪表公司;TC-5000真空包装机,上海星贝包装机械有限公司;TG328A电子分析天平,上海天平仪器厂;CM-7001 d分光测色计,Minolta 公司;DH-101BS电热鼓风干燥箱,天津市中环实验电炉有限公司;TPA质构仪 TA.XT.Plus,英国Stable Micro System 公司;SU1510扫描电子显微镜、PH-3CW pH计,上海理达仪器厂;LGJ 0.5真空冷冻干燥机,Thermo Electron。

1.3 实验步骤

1.3.1 加热处理

为排除其他因素如盐离子浓度、添加剂等对样品的影响,本实验以热处理条件为单一变量,采用恒温水浴方式对肉进行加热处理。取冷冻的牦牛肉于4 ℃下解冻12 h。采用蒸煮袋将样品进行真空包装后,在55、65、75、85 ℃下水浴加热,加热时间为20、30、40 min。结束后样品置于冰水中冷却10 min后进行相关检测[13]。

1.3.2 蒸煮损失率与体积损失率

用吸水纸去除样品表面汁液,精确称量热处理前后的样品质量。蒸煮损失率计算如公式(1)所示:

(1)

式中:M1,蒸煮前样品质量;M2,蒸煮后样品质量。

将解冻后的牦牛肉在室温条件下沿肌纤维方向切成3 cm×2 cm×2 cm的小块进行热处理[14]。以肌纤维为长度,利用游标卡尺测量样品热处理前后的长度,宽度以及高度,计算样品体积损失率,如公式(2)所示:

(2)

式中:V1,热处理前的体积;V2,热处理后的体积。

1.3.3 水分含量

参考GB/T 5009.3—2003测定肉制品水分含量。

1.3.4 pH值

称取不同处理的样品10 g,充分研磨,加入90 mL蒸馏水匀浆机均质1 min。肉水混合液用pH计测定酸碱值[15]。

1.3.5 扫描电镜

将样品沿着肌原纤维方向切成1 cm×1 cm×3 cm柱状,进行液氮速冻后脆断,并标记截面位置,将样品放置于-20 ℃条件下冷冻24 h,后于-80 ℃下冷冻24 h。将样品去除进行真空冷冻干燥24 h。将样品裁剪成大约5 mm×5 mm尺寸,用导电胶带固定在载物台上,经真空喷金处理后(时间2 min,电压10 mA),用扫描电子显微镜在15 kV的加速电压下,放大600倍观察样品的截面形貌特征。

1.3.6 色度

采用分光测色计对样品进行测定。每个样品检测5次,测量结果用亮度(L*)、红度(a*)和黄度(b*)表示。

1.3.7 质构

本研究具体测定方法参照文献[16],取蒸煮后的样品,切成1.5 cm×1.5 cm×2.0 cm大小的柱状并置于质构仪载物台上进行测定。

1.3.8 感官评价

感官指标是评价食品质量最为直观的指标。本实验采用5级10分评分法进行感官评价,将样品烹饪后切成大小一致的方块,并标号。参与评价的小组人员按照如下标准进行评分。

表1 感官评分标准

1.4 数据分析

每组实验重复3次,数据以平均值±标准差表示。用SPSS 17.0对数据进行统计分析。采用单因素方差分析检验来确定显著性因素之间的差异。采用Origin软件进行图表的处理。在表格和图表中数据后标注不同字母来表示其各组间有差异,大写字母表示同一时间不同温度之间的差异,小写字母表示同一温度内不同时间的差异,P<0.05认为差异显著。

2 结果与分析

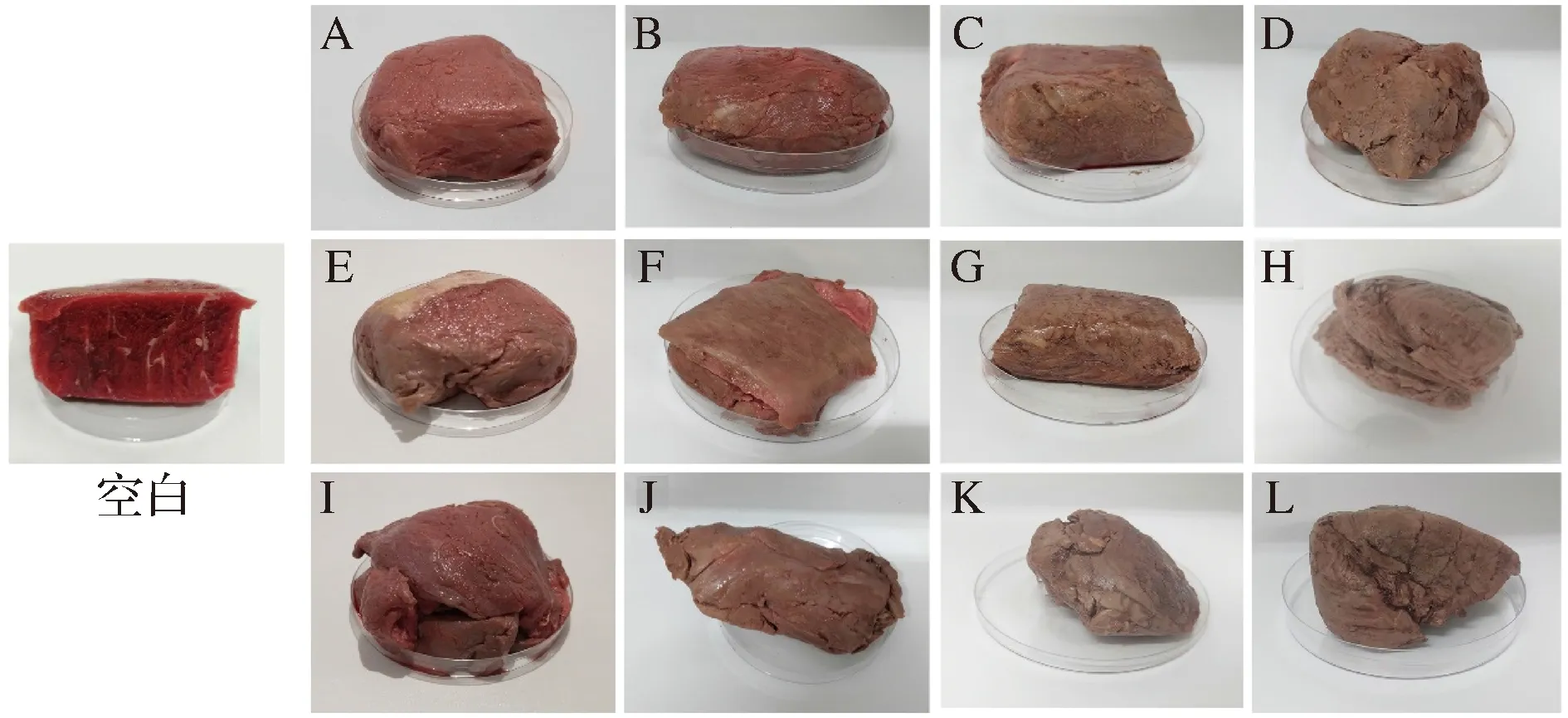

2.1 样品直观图

由图1可以看出,在相同烹饪时间内,随着烹饪温度的升高,牦牛肉的颜色变化明显,由鲜红色转为深红色甚至灰色。其原因是加热温度引起肌红蛋白的含量及化学状态改变[17]。随温度的升高,还原型的肌红蛋白和氧结合形成肌红蛋白时,肉品呈现鲜红色;随着温度的继续升高,肉制品中的肌红蛋白和氧继续作用,生成氧化型肌红蛋白的同时,Fe2+转化为Fe3+,肉制品颜色加深[18]。但牦牛肉在55 ℃和65 ℃时肌红蛋白发生的变性并不完全,故颜色变化并不明显;升温至75~85 ℃条件下大部分的肌红蛋白发生变性,故颜色明显转换为棕色[19]。值得注意的是,由图1-G可以看出,样品颜色整体呈现棕色,说明在此条件下蛋白已经变性完全。除色泽变化外,随着温度的提升,肉制品的体积不断收缩、汁液流出增加、肉质逐渐紧密且弹性减小、硬度逐渐增大,这与蒸煮过程中蛋白质变性密切相关。在相同烹饪温度下,随着时间的延长,样品颜色加深,肉质收缩,但变化并不显著。由此可见时间的改变使热量从表面向内部不断传递,中心温度上升,样品各个部位受热变化更均匀。综上所述,可以得出结论,在烹饪过程中温度对牦牛肉的颜色影响更显著。

A~D-20 min 55、65、75、85 ℃;E~H,30 min 55、65、75、85 ℃;I~L-40 min 55、65、75、85 ℃

2.2 蒸煮损失

由图2可以看出,随温度的升高和时间的延长,牦牛肉的蒸煮损失显著上升(P<0.05)。加热时间的延长使中心温度越接近预设温度,胶原蛋白充分变性,造成结缔组织和胶原纤维的聚集和短缩,使肌肉中可储存水分减少[20]。同时,水溶性成分随着汁液的流出也会造成蒸煮损失[21]。此外,在同一时间内,温度越高,蒸煮损失率越大(P<0.05)。其主要原因是在加热过程中,样品缓慢升温,达到蛋白质变性温度后,肌纤维会发生纵向或横向不同程度的收缩,纤维结构间致密性改变,肌束减小,对水分的束缚力减弱,导致汁液流出[22-23]。中心温度越高,收缩程度越大,蒸煮损失越大[24]。另外,加热过程中蛋白疏水基团的暴露使其对水分的亲和力下降,致使蒸煮损失增加[25]。此外,在85 ℃长时间加热下,由于胶原蛋白一定的吸水作用,使蒸煮损失不存在显著性变化[26]。

2.3 体积变化

通过测量不同处理下的样品体积时发现,蒸煮时间为40 min时,体积收缩受温度的影响显著(P<0.05)。其主要是因为在低温时(<65 ℃)表现为纵向的肌纤维收缩,之后随着温度的升高,横向开始收缩,达到85 ℃以上时,体积热收缩基本结束[13]。由表2可以看出,在65和75 ℃时,样品受加热时间的影响显著,主要原因是蛋白质的凝固引起肌肉组织聚集和收缩硬化,在该温度下肌纤维在横向和纵向上收缩变化率达到最大[23],进而表现为宏观体积的改变。而在85 ℃时,热处理时间对体积变化的影响不显著,说明肌纤维的收缩是有限的[26]。由此可见,蒸煮时间和温度对肉制品最终质量影响显著。

图2 不同温度和时间热处理条件下的牦牛肉蒸煮损失率变化

表2 不同温度和时间热处理条件下的体积变化

2.4 水分含量

加热可以使蛋白质变性,肌束膜和肌原纤维紧缩,水分被挤出,导致肉的系水力下降,从而保水性呈现下降趋势。由图3可以得出,在同一温度下,随着时间的延长,样品的水分含量下降,其主要原因是随着时间延长,热量从外向内传递,蒸煮损失增大,水分含量减小。在相同时间内,随温度的升高,水分含量呈下降趋势(P<0.05)。当温度低于75 ℃时,样品水分含量没有差异,保持平稳,说明结合力弱的水分在该条件下基本排出。当烹饪温度高于75 ℃时,水分含量显著下降(P<0.05),可以说明蛋白质的变性程度在75 ℃时最大。实验结果说明高的蒸煮损失率会导致较低的水分含量(图2),但样品组间不具有显著差异[27]。在75 ℃下,20、30 min处理下样品水分没有差异,延长至40 min时水分含量显著减小,说明样品的成品率较低,不利于生产。因此,我们认为75 ℃,30 min的产品最为适宜。

图3 不同温度和时间热处理条件下对牦牛肉水分含量的变化

2.5 pH值分析

由图4可以看出,受加热温度和时间的影响,牦牛肉的pH值逐渐上升,但没有显著性差异(P>0.05)。在同一温度下,随着加热时间的延长,pH值上升。原因是延长时间后蛋白质变性量增加,自由酸性基团减少[28],以及形成风味过程中所释放的氨类物质。目前也有相关研究已经报道,肉制品的pH值随着蒸煮时间延长增大[20,29]。在加热时间一定时,随温度的升高,样品酸性下降。这是蛋白质结构的稳定性受温度影响被破坏,化学键断裂后酸性基团减少。此外,氨基酸残基暴露也会引起肉制品在烹饪中pH值变化[30]。但不同的温度和时间组合对样品的pH值并没有显著影响,且已有研究也表明加热对肉制品的pH值影响较小[31]。

图4 不同温度和时间热处理下的牦牛肉pH变化

2.6 扫描电镜

由图5可以看出,在加热时间一定时,随着加热温度的上升,肌原纤维收缩显著。表现为组织结构由松散逐渐紧密,单位面积内的次级肌束数量增多,彼此间的空隙越来越小。该变化主要是因为蛋白质热变性导致肌束膜收缩,水分含量减小,肌束间空间变小[25]。此外,由于蒸煮温度升高,肌原纤维收缩,初级肌束越来越紧致,整体呈现的次级肌束减小。相较于75 ℃和85 ℃处理组,其他2个温度处理的样品肌束间间隙大,这与样品的水分含量高低有关(图3)。此外,在蒸煮温度一定时,随着蒸煮时间的延长,次级肌束间空隙逐步减小,视野中单位面积内的肌束增多,反映了加热时间对胶原纤维变性收缩的影响[12,32]。其次,由图5可以看出,75 ℃和85 ℃处理组的样品在间隙虽有变化却无显著差异(除20 min处理组)。综上所述,样品在75 ℃,30 min可作为肉制品低温处理的分界条件。此外,从微观结构可以验证组织中的水分等汁液被挤出,也是水分含量减少和蒸煮损失增大的原因。

a-对照,b~e-20 min 55、65、75、85 ℃;f~i-30 min 55、65、75、85 ℃;j~m-40 min 55、65、75、85 ℃

2.7 色度

产品的颜色是决定消费者购买欲的决定性因素。通过对肉制品的色泽评价,选取适宜的工艺,以提高产品的可接受性。

由表3可以看出,在同一时间内,随温度升高,L*先增加后减小。在相同温度下,随时间延长,L*逐渐减小(P<0.05)。研究证明肉制品的亮度由样品蛋白质热变性引起的光透明度改变和水分含量高低所决定[20,33],在加热过程中肌球蛋白结构逐渐被破坏,血红素中的亚铁离子被氧化为高价铁离子,所以L*增大[34]。随着温度和时间的组合变化,肌红蛋白变性增强,a*值随时间变化呈现下降趋势(P<0.05)。而在85 ℃时,随着时间变化,a*没有显著差异。同一蒸煮时间内,样品a*值随温度上升逐渐减小(P<0.05),这是由于在热加工过程中,肌红蛋白氧化变性增加,而a*与变性肌红蛋白成反比[35]。随着温度的升高和时间的延长,样品的b*逐渐增加,这与蛋白质热变性形成的褐色物质有关[27]。a*值越小,b*值越大,表明牛肉色泽越来越暗红,色泽越佳,结合L*,说明75 ℃,30 min的牛肉最佳。

表3 不同热处理温度和时间的牦牛肉色度变化

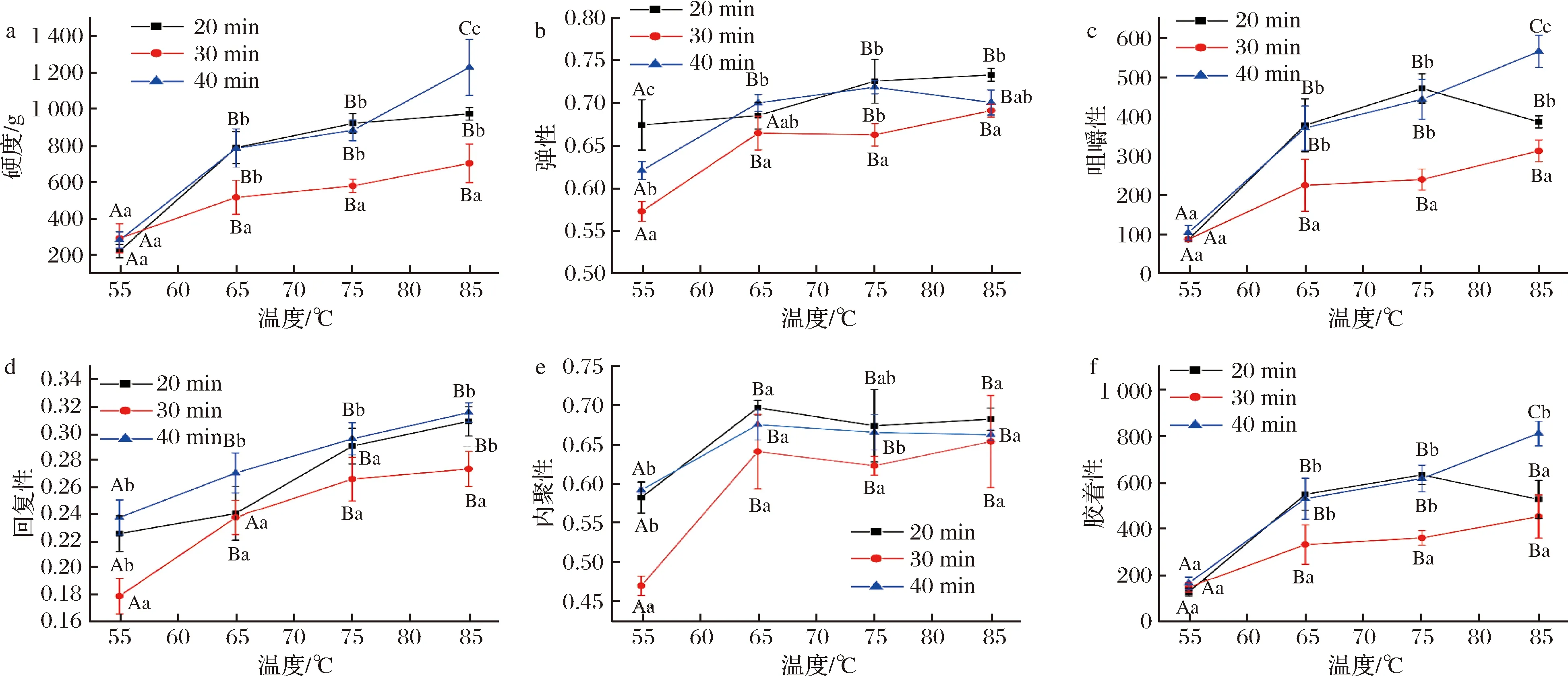

2.8 质构特性

2.8.1 硬度

由图6-A可以看出,在确定烹饪时间下,研究发现随着温度上升,硬度增强。原因是加热50 ℃以上时肌原纤维开始变性,凝固收缩,使单位面积的肌原纤维数量上升,对剪切力的抵抗力增强,温度越高,肌纤维蛋白的增韧作用越强,因此硬度上升[36]。在同一温度下,随着时间的延长,硬度先减小再增加。在30 min时,硬度明显的降低,这是由于胶原蛋白增溶和糊化作用使结缔组织变弱,说明在30 min是最适宜的蒸煮时间。而延长加热时间至40 min时,硬度上升,由图5也可以看出,肌纤维收缩,肌束结构紧致,所以牦牛肉的硬度上升[25]。由此可见,牦牛肉的硬度取决于热处理中时间和温度的组合对肌原纤维、肌质和结缔组织蛋白的变性,聚集和降解的多重影响[37]。

a-硬度;b-弹性;c-咀嚼性;d-回复性;e-内聚性;f-胶着性

2.8.2 弹性

弹性是第1次压缩时样品发生形变后弹性恢复的程度。由图6-B可以看出,在加热温度确定时,随着时间的延长,弹性先减小后增大,可见样品弹性受烹饪时间的影响显著(P<0.05)。样品在受热后弹性开始下降(0.68~0.58,55 ℃),经过蒸煮后,在30 min时弹性最小,之后弹性开始上升。这可能是弹性和纤维的膨胀程度有关,热加工的初阶段肌纤维收缩,以及受蒸煮损失的影响,水分含量下降,导致弹性下降[38]。继续延长加热时间,胶原蛋白的变性反应增加,蛋白凝胶化使肉制品的弹性开始增大[25]。加热时间不变时,随温度的上升,弹性增加(P<0.05)。其主要原因是胶原蛋白的热变性随温度上升而加强,增加了弹性。

2.8.3 咀嚼性

咀嚼性受物质的胶黏性和弹性所影响,并呈正相关。由图6-C可知,随着温度的升高,牦牛肉的咀嚼性上升。在65和75 ℃时,咀嚼性变化不显著(P>0.05),在温度达到85 ℃时,蒸煮40 min时咀嚼性显著上升。在同一温度下,随着时间延长,样品咀嚼性呈先减小后增大趋势,加热时间的延长会引起蛋白质凝固。由此可知,采用低温烹饪时将时间控制在30 min可以得到较好品质的牦牛肉。

2.8.4 回复性

由图6-D可以看出,在同一温度下,随着时间的延长,蒸煮后样品的回复性先减小后增大。控制加热时间,随着温度升高,样品回复性逐渐上升。这主要是因为受力后肉制品保持原有状态的能力与牦牛肉的硬度成正相关,而硬度受温度和时间的影响显著。

2.8.5 内聚性

在同一时间内,随着温度的升高,牦牛肉的内聚性先增大后逐步趋于相对稳定(0.65~0.7),但内聚性没有显著差异(P> 0.05)。在温度一定时,随着蒸煮时间的延长,样品的内聚性先减小后增大。在85 ℃时,样品内聚性几乎不受蒸煮时间的影响。说明样品越来越紧致,这与扫描电镜微观结构中的结果相符合。

2.8.6 胶着性

胶着性测量值模拟将半固态样品破裂成吞咽时的稳定状态所需的能量。随着温度的升高,牦牛肉的胶着性上升,在65和75 ℃时,胶着性变化不显著,在温度达到85 ℃时,长时间蒸煮会导致胶着性显著上升。在同一温度下,随着时间延长,样品胶着性呈先减小后增大趋势。样品的胶着性与咀嚼性变化趋势一致。

2.9 感官评价

加工肉制品的视觉评估在确定产品价值和判断是否符合食用标准有着重要作用。由表4可以看出,随着温度的升高,样品的色泽、风味、组织结构和硬度满意度先上升后下降。综合考虑可知,75 ℃处理组的样品品质较好,牦牛肉的可接受度高,相较于李升升等[39]研究报道牦牛肉热处理温度为80 ℃感官品质最佳,本实验所得出的结论也具有一定的理论参考价值。此外,由表4可以发现蒸煮时间对样品的影响不易被人察觉。

3 结论

蒸煮时间和温度对牦牛肉的理化性质和感官特性都有重要影响。随着加热温度的升高和加热时间的延长,样品的蒸煮损失增大(P<0.05),水分含量减小,而pH值变化不显著。样品的亮度随温度升高先增大后减小,并逐渐变深变暗,a*减小,b*增大。特别是,随着温度的升高,理化特性如硬度、弹性、咀嚼性、回复性等呈上升趋势,随着时间的延长,质构特性先减小后增大,样品的理化特性在30 min时最佳。结合感官评价的结果,我们认为75 ℃,30 min烹饪条件下的肉制品品质最佳。

表4 不同温度和时间热处理的牦牛肉感官评价

综上所述,采用真空低温蒸煮技术进行肉制品加工以满足老年消费群体的特殊需求具有一定的可行性。目前市场已有的适宜老年人食用的肉类食品较少,作为一种新型的特定需求食品,还有待进一步的开发研究。