H型钢自动倒棱设备研究

2021-01-29贾晓东龚明牛晓军海洋石油工程青岛有限公司山东青岛266555

贾晓东,龚明,牛晓军(海洋石油工程(青岛)有限公司,山东 青岛 266555)

0 引言

在海洋工程产品喷漆工作过程中,涂料容易从尖锐边缘流开形成“边角效应”,导致尖锐边缘上的涂层无法获得足够的厚度,而且更容易受到破坏,因此,为确保钢材喷涂质量,在海洋工程钢结构设计与生产过程中,需要尽量避免锐边的存在,当前,越来越多的项目要求主次结构型材均需在施工现场进行磨圆或倒角,同时去除孔沿和切割边缘的毛边,此项工作主要由人工完成,耗费了大量的人力投入,同时也制约了整体项目进度。文章参考国内船厂T型材倒棱设备,研究一种H型钢倒角专用加工机床。利用滚压原理,快速高效的滚压H型钢胚料棱边,使其受压变为平滑圆角,减少“边角效应”,可替代传统人工去毛刺,倒棱,磨圆角工序,并使其输送装置与理料区、切割区有机结合,形成滚水线式作业,可实现施工效率最大化,同时也可降低工人劳动强度,减少打磨造成的噪音与粉尘污染,实现绿色生产。

1 H型钢自动倒棱机的研制目标

1.1 加工材料范围

加工型材材料屈服强度≤420MPa的碳钢。主要技术参数:(1)倒棱机技术参数:①倒棱速度:10m/min;②倒棱尺寸:R3;③主电机及液压泵站功率:4kW×2+11kW;(2)180°移动翻转架技术参数(一组两台):①适用型钢截面尺寸:550×900mm;②适用型钢重量:≤4t;③适用工件长度:4~12m;④行走速度:约8000mm/min;⑤设备总功率:0.75kW×4(不含液压站)。

1.2 H型钢自动倒棱机的结构组成

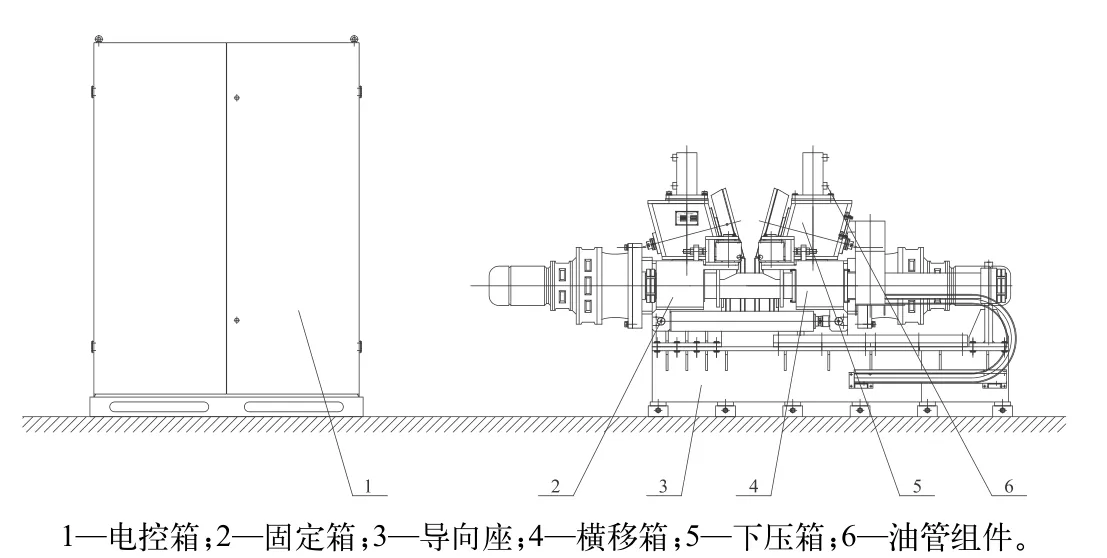

为满足倒棱机加工要求,按照材料就位、进入加工区、定位、夹紧、倒棱、180°翻转,二次倒棱,出料等功能进行布局设计,本机应由倒棱装置(固定座、导向座、横移箱、下压箱)、电控系统、输送辊道、翻身装置等组成。

1.3 倒棱装置

倒棱装置由固定箱、导向座、横移箱、下压箱及电控液压装置组成(如图1所示)。

固定箱由压轮轴、压轮、压轮盖和箱体、上下导向轴、摆线针轮减速机等零部件组成,同时承受横移箱工作时产生的轴向推力。固定在箱体上的摆线针轮减速机为下压轮旋转提供动力作为工件倒棱的定位端;导向座由底座、导柱、支承架、主液压缸等零部件组成,在支承架与固定箱之间又装有导柱。作为机器的各零部件的支撑架,而底座的平面又是横移箱的滑动平面。横移箱由箱体、下压轮、压轮轴、上下导向轴、摆线针轮减速机等零部件组成,箱体两侧支耳内的铜套与导柱组成滑动副,使横移箱沿底座平面来回滑动。横移箱在主动液压缸的作用下,移向固定箱,其上的压轮在液压缸的作用下将板材夹紧。导向轮装置保持工件在倒棱时行走不易偏斜,下压箱:由下压箱体、上压轮、压轮轴、横移法兰、微调机构、升降液压缸等零部件组成。在升降液压缸的作用下,对需倒棱的板材厚度方向施加压力,使其产生变形而达到对板材的修边。

图1 主机结构图

1.4 翻转装置

翻转装置机架装置、拖链装置、翻转装置、传动装置、导轨装置及液压系统等组成,用于H型钢在切割过程中的移动与翻身。传动装置主要由减速电机、链轮链条及行走轮等零部件组成。翻转装置主要由拐臂、油缸、转轴等零件组成,配合完成型钢的翻转的工作。

1.5 输送辊道

在倒棱机的前后端设有输送辊道,主要由辊道架、滚筒、带座轴承,减速机、链传动装置等零部件组成,在传动装置的驱动下,通过链传动带动滚筒旋转来实现型材输送;而设置在输送辊道上的导向装置和定位装置,实现工件输送过程中的导向和倒棱前的定位。

2 H型钢自动倒棱机的工作原理及构成

2.1 工作原理

2.1.1 倒棱工作原理

倒棱机上下四个压轮组成带圆角的矩形空腔,两个下压轮为主动压轮,通过动力驱动而转动。两个上压轮为被动压轮,依靠摩擦力而转动。在液压缸的作用下,两个上压轮能上下移动,适应不同板厚的工件,还可以分别左右短距离微调,以保证与下压轮间距相同。而且右侧横移箱一侧的上下主被动压轮,在主液压缸作用下可以在较大的距离范围内同步移动,以适应不同宽度的型材。通过调节液压缸活塞杆,使型腔的空间大于型材的截面,当工件进入各压轮组成的型腔后,在各相应的液压缸的压力作用下,各压轮对工件的截面棱边进行同步冷挤压,压轮表面的硬度远高于面板硬度,使工件棱边产生塑性变形,而形成近似的圆角。(如图2所示)在主动压轮的带动下,面板沿着导向轮直线行走,从头至尾全部通过压轮倒棱型腔,完成棱边倒圆工艺。

图2 倒棱原理图

2.1.2 型钢翻身工作原理

工件置于工件架或者辊道架上,由翻转机的2个拐臂工作前成90°,利用2个可同时旋转的拐臂相互托住工件,并配合机器的行走,边移动边翻转,直至工件在原地翻转成90°,再次翻转即可达到180°(如图3所示)。

图3 翻身工作原理图

2.2 工作流程

压轮调整示意图如图4所示。

(1)型材工件由天车吊放到储料架上。翻转装置将型材翻成45°,将型材送到输送辊道,以定位轮为基准侧放置,定位装置滚轮将型材推向导向轮并固定,此时型材一侧与左侧下压轮平行,再使主机上1#压轮和4#压轮升到最高点。

图4 压轮调整示意图

(2)输送辊道滚筒正向旋转,按前进方向带动型材进入倒棱装置内,当型材进入到主机后停止前进,此时型材前端搁在2#压轮上,2#压轮的边与型材的边是对齐的,再用横向调节装置使3#压轮和4#压轮同时横移直至3#压轮压紧板材,然后1#压轮和4#压轮同时压下来压紧型材,然后拨动微调压轮进退按钮来使1#和4#压轮左右压紧型材。

(3)型材被压紧后,型材前进并开始通过带R圆角的压轮形成的“口”型腔,型材完成倒棱后,主机的两侧的两组导向轮使板材保持水平,最后通过输出辊道送翻转装置。

(4)在翻转装置再次进行180°翻身,重复2.3条倒棱动作,完成型材另外两条棱的倒棱工作。

(5)完成全部倒棱工作,由输送辊道运送至理料区或者H型钢加工装置。

3 结语

H型钢自动倒棱机结构简单、制作容易、使用方便,具有显著的创新性和突出的经济性。

(1)本设备采用可移动液压压轮,在保证倒棱压力的同时提供了较大的进给间,即使工件的翼板宽度、厚度较大,也能保证工件平顺进入倒棱区,解决了因工件型号复杂而使机床型号难于设计的问题,功能强大,制造成本低。

(2)翻转装置与两台倒棱装置联合使用,可以使型材180°翻身,每次加工两条翼板4条棱角,经过一次翻身,流水线式解决1条H型钢倒棱工作,优点是一次加工成型,工作效率高,同时减少行车使用,减少人工定位夹紧误差,保证了产品质量。