300 MW循环流化床锅炉启动期间环保排放控制与燃烧优化

2021-01-29吕赛

吕 赛

(兖矿华聚能源赵楼电厂,山东 菏泽 274700)

0 引言

半干法脱硫技术因脱硫效率高、系统简单、脱硫产物易处理等特点被广泛用于大型机组中。但循环流化床锅炉半干法技术因设计问题,对脱硫、脱销的反应温度要求较高[1],在机组启动期间易出现环保排放超标的问题,无法实现全工况脱硫、脱硝。某电厂执行《山东省大气污染物综合排放标准》,SO2排放标准为 35 mg/m3,NOx 排放标准为 50 mg/m3, 烟尘排放标准为5 mg/m3,但在超低排放改造系统投运后机组启动过程中环保排放长时间超标。本文以该电厂为例,分析了机组启动期间SO2和NOx排放超标的原因,提出了相应的调整措施,并针对不同阶段进行了燃烧优化,解决了机组启动期间环保排放超标的问题。

1 概述

该循环流化床锅炉超低排放系统于2016年投运,采用循环流化床脱硫除尘脱硝一体化工艺。现脱硫采用炉内喷钙+炉外半干法,脱硝采用炉内SNCR(Selective Non-Catalytic Reduction, 简称 SNCR)+脱硫塔喷入 COA(Catalytic Oxidation Absorption,简称COA)的工艺。正常运行期间机组环保排放数据可达标,但启动期间的烟气温度及排放物按氧量折算低等问题引起环保排放数据超标。

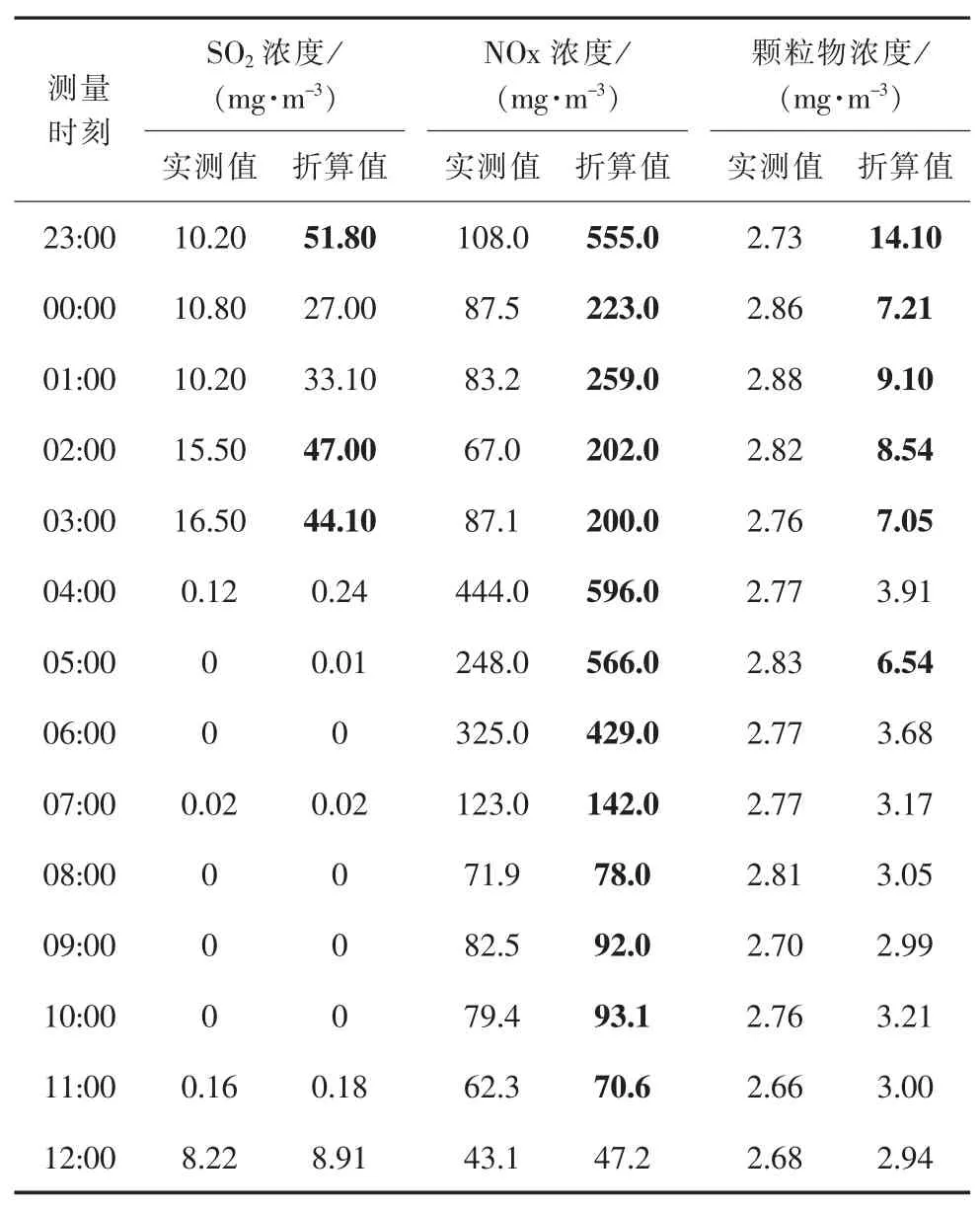

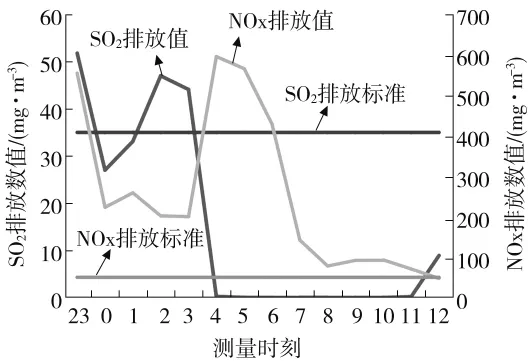

表1为2019年6月30日23∶00时至7月1日12∶00时机组启动期间的环保排放数据。其中加粗数据显示NOx排放共超标13 h,日均排放值为141 mg/m3;SO2排放超标 3 h。 机组启动期间 SO2和NOx排放趋势如图1所示。

2 原因分析

2.1 半干法技术要求的温度不满足

半干法技术对烟气温度、床温等要求较高,不能实现全工况的超低排放。炉内石灰石脱硫最佳反应温度为860~900℃,尿素脱硝最佳反应温度为850~1 000℃[2],脱硫塔出口消石灰最佳反应温度为69~75℃[3]。由于锅炉点火及带负荷初期,床温低、烟气温度低,脱硫和脱硝剂均不在最佳反应温度范围内,反应效率低。

表1 机组启动期间环保排放数据

图1 机组启动期间SO2和NOx排放趋势图

2.2 超低排放加灰建床时间滞后

循环流化床锅炉半干法脱硫工艺在启动前需向超低排放设备底部加灰,做脱硫塔床层使用,灰量大约为400 t。该电厂之前加灰使用容量为30 t的罐车输送,需要较长时间,延误超低排放系统投运时间。原设计超低排放灰斗加灰管位于脱硫塔底部,在加灰时需启动引风机。循环流化床锅炉机组启动过程中,按照高流风机→引风机→二次风机→一次风机的顺序启动,整个风机启动时间大约为40~60 min,随即进行油枪点火。但添加超低排放床料需要6~8 h,超低排放加灰建床时间远滞后于锅炉点火时间,在点火期间及带负荷初期,超低排放系统无法投运。

2.3 排放物按氧量折算低

通过表1中排放数据可知,SO2及NOx经氧量折算浓度虽超标,但实际排放数据较低,NOx日均排放值超标的主要原因是按氧量折算低。

3 调整措施

1)检修期间对超低排放灰斗、斜槽彻底清理,确保无积灰残留,保证系统快速建床,为环保材料投入做好准备。

2)在灰斗位置增加静态加灰管,在不启动引风机的情况下向灰斗内加灰;启动引风机后再利用塔底加灰管加灰,缩短建床时间,保证在锅炉点火前超低排放系统具备建床条件。

3)提前点燃启动锅炉,投入超低排放灰斗蒸汽伴热、灰斗流化风及斜槽流化风加热,温度控制在100~120℃,从而提高脱硫塔及灰斗温度,创造脱硫塔循环灰反应条件。

4)改善锅炉添加床料的品质,保证床料中的含碳量,提高燃烧的稳定性。

5)借鉴湿法脱硫、脱硝的原理,增加烟气湿度,增强灰的吸附性,提高脱硫、脱硝效率[4]。初期利用COA稀释水(烟气量小),后期利用工艺水(高压水)增加烟气湿度,增强灰的吸附性,提高脱硫、脱硝的效率。

4 启动期间燃烧优化

4.1 点火投油初期阶段

1)根据环保监测规定,氧量高于19%时,默认机组停运,排放量按实际值计算,不进行氧量折算。点火投油初期,利用二次风门将氧量控制在19%以上,环保数据即为实际排放量。

2)增加引风机出力,提高超低排放烟气流量以满足超低排放系统建床条件,尽快建床。

4.2 投油后期及投油投煤阶段

1)油枪投运后,增加燃油量,提高床温,床温超400℃即开始脉动投煤。因床温和烟气温度较低,脱硫和脱硝剂反应效率低,此时SO2排放较低,NOx排放较高,间断投入消石灰,过多的石灰石会促进NOx的生成[5]。投运烟道侧COA喷枪,开启稀释水泵,在循环灰表面覆盖一层水膜。随后启动COA供料泵,投入COA溶液,根据NOx数值调整COA供料泵出力。

2)锅炉连续投煤后,增加炉外消石灰及炉内石灰石投入量,尽管石灰石反应效率低,但仍能够有效降低炉内SO2含量。此时NOx的控制需调整锅炉燃烧,降低炉内含氧量,减少NOx排放数值。

3)随床温及烟气温度的上升,吸收塔的烟气温度同步上升,控制SO2难度增加。提高COA稀释水泵出力,降低烟气温度,提高脱硫效率,同时增加炉内石灰石的投入量。COA喷枪切至吸收塔,根据NOx数值调整COA供料泵出力,此阶段NOx数值变化缓慢,尽量将NOx控制在较低水平,防止造成小时超标。

4.3 暖机阶段

暖机阶段依然保持投油、投煤,维持燃烧稳定,尽量避免燃烧大幅波动。随着炉内床温和炉膛出口烟温的升高,启动炉内脱硝系统,投入尿素喷枪,降低炉内的NOx含量。根据出口NOx数值高低,间断投运COA供料泵。SO2排放不易控制,COA稀释水泵无法满足降温要求,启动高压水泵进行降温,提高脱硫效率,间断性投入消石灰,保证SO2在正常范围内。

4.4 低负荷阶段

机组并网开始升负荷期间,随着负荷的增加,炉内燃料量增加,床温升高,炉膛出口烟温升高,炉内脱硫和脱硝效率开始升高,此时炉内脱硫、脱硝为主,超低排放为辅。退油枪时调整炉内燃烧,间断性投入石灰石和消石灰,控制吸收塔入口SO2数值在较低水平。炉内脱硝系统根据吸收塔入口NOx浓度合理增减尿素喷枪投运组数来调整尿素母管流量,若无法将NOx排放量降至正常范围内,及时投入COA溶液。

5 优化效果

采取上述调整措施并优化燃烧后,2019年10月机组启动过程中SO2排放未超标,NOx排放超标仅4次,分别是 10月 15日 22∶00排放量 53.6 mg/m3,10 月16 日 2∶00 排放量 126 mg/m3,3∶00 排放量179 mg/m3,4∶00 排放量 146 mg/m3。 NOx 虽个别时段超标,但总体控制较好,未造成日均值超标的现象。SO2全程未超标,烟气排放数据远低于前期水平,且环保物资投入量未见明显提高,在保证排放达标的前提下兼顾了经济性。

6 结语

半干法脱硫技术被广泛用于大型火力发电机组中,但其技术要求等原因使机组在启动期间大气污染物排放不能达标。本文针对某300 MW循环流化床锅炉启动期间出现的SO2和NOx排放超标的问题,分析了原因,采取调整措施并进行燃烧优化,基本实现了机组启动期间的环保排放达标,且环保物资消耗也在合理范围内。