矿物掺合料提升高强混凝土抗硫酸盐侵蚀性能的试验研究

2021-01-29祝苗苗刘世明任治国赵顺波

祝苗苗, 刘世明,, 任治国, 赵顺波

(1.华北水利水电大学 土木与交通学院,河南 郑州 450045; 2.株洲中铁电气物资有限公司,湖南 株洲 412001;3.华北水利水电大学 河南省生态建材工程国际联合实验室,河南 郑州 450045)

本文通过改变矿物掺合料的掺加方式和掺量,配制了不同水胶比的高强混凝土,并对其在硫酸盐干湿循环条件下的抗硫酸盐侵蚀的能力进行了试验研究,对多种矿物掺合料影响高强混凝土抗硫酸盐侵蚀的能力进行了综合评价。

1 高性能混凝土的制备

1.1 原材料

水泥采用华新P·O 42.5普通硅酸盐水泥,矿物掺合料采用Ⅱ级粉煤灰、S95级矿粉和硅灰,其物理性能指标见表1和表2,其化学成分见表3。原材料的性能指标均满足规范要求[6-9]。细骨料为河砂,细度模数2.86,属于Ⅱ区中砂,密度2 640 kg/m3。粗骨料为花岗岩碎石,最大粒径25 mm,密度2 730 kg/m3。粗、细骨料级配曲线如图1所示,骨料级配满足规范要求[10-11]。

表1 矿物掺合料物理力学性能

表2 水泥物理力学性能

表3 水泥和矿物掺合料化学成分含量 %

图1 粗、细骨料的级配曲线

减水剂为聚羧酸高效减水剂,固体含量23%,减水率27%;拌和用水为城市自来水。

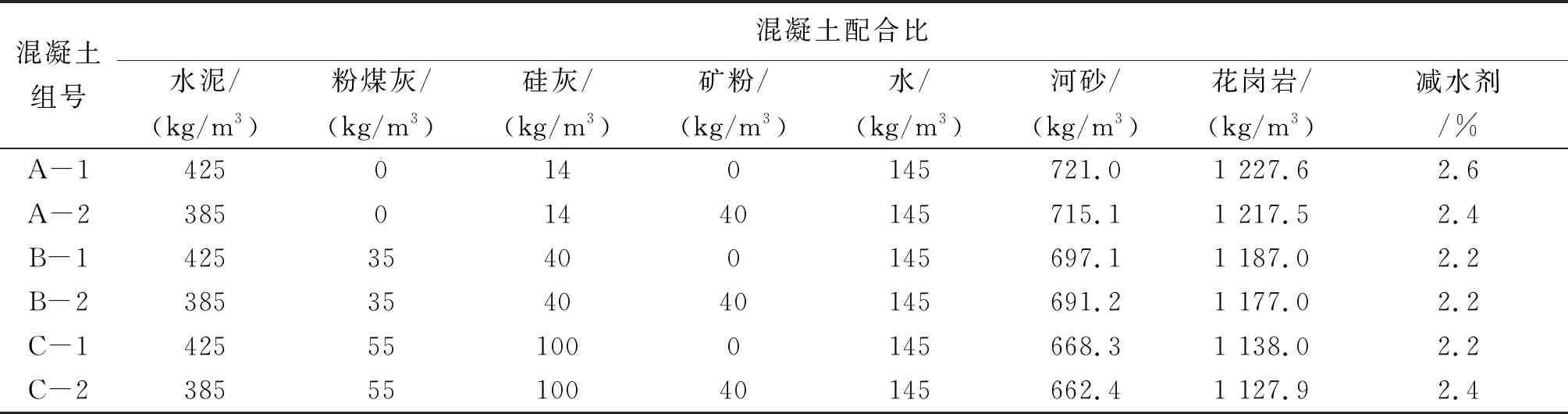

1.2 配合比设计

混凝土配合比采用JGJ 55—2011[12]规定的绝对体积法进行设计。混凝土的设计强度等级为C80,共设计6组混凝土,水胶比w/b=0.25~0.32,砂率为0.35。减水剂用量(质量占总胶凝材料的百分比)通过试拌,按照混凝土拌合物坍落度70 mm±20 mm进行调整后确定。经过试拌调整后的混凝土配合比见表4,其中,A、B、C代表水胶比w/b分别为0.32、0.29、0.25的混凝土。

表4 高强混凝土的配合比

1.3 试验方法

混凝土力学性能和抗硫酸盐侵蚀能力试验依据标准规定进行[13-14]。采用尺寸为100 mm的混凝土立方体试块。试块浇筑成型后以不透水薄膜覆盖表面24 h后脱模。脱模后在标准养护室养护至试验要求龄期56 d。将进行抗硫酸盐侵蚀试验的试件分为两部分:一部分作为对比组试件,继续保持标准养护条件;另一部分为侵蚀组试件,置于硫酸盐环境中进行干湿循环试验。按GB 50082—2009[14]的规定进行烘干,试件冷却后,立即放入硫酸盐试验箱中,分别进行120次和150次干湿循环。一个干湿循环包括:在5%的硫酸钠溶液中浸泡15 h,排干溶液后升温至80 ℃,在80 ℃±5 ℃下保持5 h;烘干结束后,对试件进行冷却;每个干湿循环的总时间为24 h±2 h。将保持标准养护条件的对比组试件与完成干湿循环的侵蚀组试件同时进行抗压强度试验,按式(1)计算出混凝土抗压强度的耐蚀系数Kf,

(1)

式中:fcn为n次干湿循环后受硫酸盐腐蚀的一组混凝土试件的抗压强度测定值,MPa;fc0为与受硫酸盐腐蚀试件同龄期的一组标准养护混凝土试件(对比组试件)的抗压强度测定值,MPa。

2 结果与讨论

2.1 抗压强度

表4中的6组高强混凝土的抗压强度试验结果如图2所示。

图2 混凝土56 d龄期的抗压强度

由图2可知,混凝土的抗压强度既随其水胶比的降低而增加,又受到掺合料种类和掺量的不同程度影响。具体分析如下:

1)A-1、B-1、C-1这3组混凝土的水泥用量相同,通过增加掺合料的量和降低水胶比来研究混凝土的性能变化。与A-1组比较,B-1组按约为1∶1的比例掺加粉煤灰和硅灰,C-1组按约1∶2的比例掺加粉煤灰和硅灰。结果发现,B-1组和C-1组的混凝土强度分别比A-1组的增长了2.5%和30.4%,可见,相对于粉煤灰,硅灰对混凝土抗压强度具有更显著的增强作用。原因是,粉煤灰中的晶态铝硅酸盐活性比较低,在碱性激发的作用下,只有部分二氧化硅溶出发生火山灰水化反应;硅灰的主要化学成分为非晶态的无定型SiO2,该SiO2具有较高的火山灰活性,能迅速与水泥水化产物Ca(OH)2反应生成C-S-H凝胶,并加速水泥水化[15-17]。在短龄期内,粉煤灰会降低混凝土的抗压强度,硅灰能够增加混凝土的抗压强度,两者共同作用对混凝土抗压强度的影响有所抵消。B-1组的混凝土的抗压强度增加较小,粉煤灰和硅粉对混凝土抗压强度此消彼长的调节效应在C-1组混凝土试样中得到更加明显的呈现。当同时采用粉煤灰和硅灰作为混凝土掺合料时,可通过改变两者的掺入比值达到调节混凝土强度的目的。

2.2 抗硫酸盐侵蚀性能

高强混凝土在硫酸盐环境中干湿循环120次和150次的试验结果见表5。表5中,“对比”指对比组混凝土,指同一组混凝土中与硫酸盐侵蚀环境条件下的混凝土同龄期的标准养护环境中的混凝土。“侵蚀”指侵蚀组混凝土,是指硫酸盐侵蚀环境条件下的混凝土,下文同。

表5 硫酸盐侵蚀环境中干湿循环120次和150次的混凝土抗压强度和耐蚀系数测试结果

分析上述各组混凝土的试验结果知,各种矿物掺合料对混凝土抗硫酸盐侵蚀能力的影响具有一定的差异,复合掺加各种矿物时对混凝土抗压强度的提升效应较复杂。掺加14 kg/m3硅灰的A-1组混凝土,在硫酸盐环境中干湿循环150次后的抗压强度降低。这表明,单掺硅灰时因掺量仅为胶凝材料总用量的3.2%,硅灰的火山灰活性对水泥水化反应和混凝土内部结构致密性的改善作用未能得到有效发挥。

由表5中A-2、B-2和C-2这3组混凝土的抗硫酸盐侵蚀性能试验结果可知,采用40 kg/m3矿粉等量替代水泥时,由于粉煤灰和硅灰掺量的不同,矿粉替代水泥的作用效果也不相同。本试验采用的矿粉复掺粉煤灰和硅灰,对A组和C组混凝土的抗硫酸盐侵蚀性能影响不大,对B组混凝土的抗硫酸盐侵蚀性能有不利的影响,B-2组混凝土的抗蚀系数与B-1组混凝土的相比降低了9.2%。

值得注意的是,硫酸盐环境中干湿循环120次和150次的混凝土的抗压强度分别与210 d和240 d标准养护的混凝土(对比组混凝土)的抗压强度相差不大。比较图2中标准养护56 d的混凝土抗压强度与表5中对比组混凝土的抗压强度可知:在标准养护下,矿物掺合料掺量较高的高强混凝土存在长期抗压强度倒缩现象;B-1组和C-1组混凝土标准养护56~210 d龄期时其抗压强度分别降低了4.1%和3.0%,从210 d到240 d龄期,B-1组和C-1组混凝土的抗压强度仍在降低;B-2组和C-2组混凝土标准养护56~210 d龄期时的抗压强度分别降低2.7%和3.0%,从210 d到240 d龄期,B-2组和C-2组混凝土的抗压强度有所增加;从胶凝材料组成及其掺加比例来看,主要原因是粉煤灰掺入的影响[23-24]。

图3为特征较为明显的2个试块的局部截图。由图3可以看出:在标准养护条件下,水雾在混凝土表面凝成的水珠沿表面流动稀释了表层孔隙中的溶液,水泥浆体被逐渐水解造成细骨料外露;硫酸盐侵蚀环境下的混凝土试块无此明显现象。这种局部持续的水解反应对小尺寸混凝土试块抗压强度将产生不利影响[15,25]。因此,在计算高强混凝土耐蚀系数时,需综合考虑强度倒缩的影响。

图3 不同环境对试件外表面的影响

3 结语

1)很小掺量的硅灰对混凝土抗硫酸盐侵蚀能力无明显改善效果。粉煤灰和硅灰复掺有利于提高混凝土的抗压强度和抗硫酸盐侵蚀能力,提升效果随硅灰掺量的增加而增强。

2)在复合掺加粉煤灰和硅灰的混凝土基础上,矿粉等量替代水泥,对混凝土的抗压强度和抗硫酸盐侵蚀能力均存在不利影响。对于粉煤灰和硅灰复合掺量较大的C组混凝土,其抗压强度下降19.5%;对于粉煤灰和硅灰复合掺量居中的B组混凝土,其抗硫酸盐侵蚀能力下降9.2%。

3)混凝土的配合比可根据实际工程要求的混凝土强度等级和抗硫酸盐耐蚀系数,并结合水泥、硅灰、粉煤灰、矿粉的市场价格,经综合技术经济分析加以确定。

4)高强混凝土在长期标准养护条件下存在强度倒缩的现象,需要在后续的混凝土抗硫酸盐侵蚀研究中加以重视。