热喷涂涂层金相常见缺陷与预防措施

2021-01-29吴建军

陈 辉,吴建军

(襄阳航泰动力机器厂,湖北 襄阳 441002)

热喷涂涂层的质量评定通常采用力学性能及外观检查法,随着航空装备零部件寿命的延长和使用环境温度的提高,对涂层质量的要求越来越高,单纯采用力学性能及外观检测进行涂层质量评定已无法满足涂层质量控制要求。金相法是检测和分析材料微观组织的主要方法,可直观了解涂层的结构、成分,评估涂层的质量等级。热喷涂涂层由于其特定的形成方式,其涂层组织和金属材料组织完全不同,涂层组织一般会产生界面污染、界面分离、裂纹等缺陷。

1 缺陷现象

1.1 界面污染

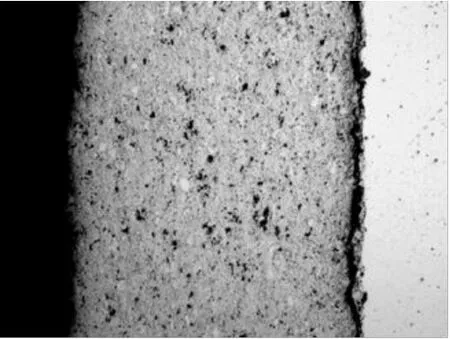

界面污染是指涂层与基体、涂层与涂层之间嵌入的外来物质(比如砂粒)或污染物。具体如图1 所示。

图1 界面污染

1.2 界面分离

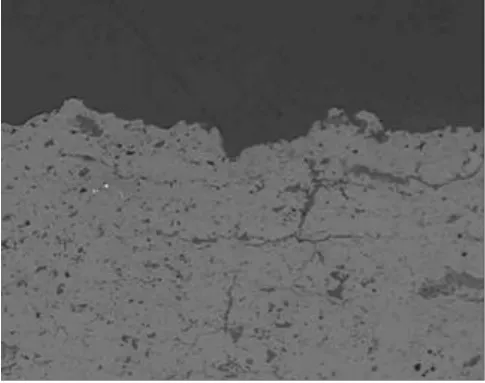

界面分离是指涂层与基体交界处未结合并呈线性开裂,如图2 所示。

图2 界面分离

1.3 裂纹

涂层中的裂纹比较复杂,从大小来分可分为宏观裂纹和微观裂纹,如图3 所示。

图3 涂层裂纹

2 原因分析及预防措施

2.1 界面污染

2.1.1 原因分析

界面污染主要原因是吹砂过程中基体中嵌入了砂粒,以及基体表面有其他附着物。

2.1.1.1 砂粒嵌入

吹砂工序是热喷涂前的表面预处理工序,通常采用干吹砂,在吹砂的过程中,采用的吹砂压力过大,吹砂角度垂直于吹砂面等都会造成基体中嵌入砂粒。

2.1.1.2 其他附着物

其他附着物包括:①压缩空气污染。干吹砂一般采用压缩空气作为气源,从空压机中产生的压缩空气包含大量的油和水,必须经过油水分离器过滤才能使用。如果过滤器失效,则压缩空气中的油、水在吹砂中会污染吹砂面,造成界面污染。②其他杂物污染。吹砂机中砂粒经压缩空气带动经过管道到达喷砂嘴,喷向零件,喷砂管道一般都是采用橡胶管,如果长时间使用橡胶管,产生老化,砂粒流动时会使橡胶管壁脱落,脱落的橡胶渣随砂粒喷到基体表面,易附在吹砂面上,造成界面污染。

砂粒长期使用不更换或吹砂预处理与除涂层共用吹砂机会造成砂粒污染,进而造成界面污染。

2.1.2 预防措施

2.1.2.1 细化吹砂工艺

在吹砂工艺中明确吹砂压力、吹砂角度等参数。规定采用吸射式吹砂机吹砂压力为0.4~0.6 MPa,压入式吹砂机吹砂压力为0.2~0.4 MPa;吹砂角度不允许与吹砂面呈90°,吹砂枪吹砂时不能停止不动,避免过吹。

2.1.2.2 定期进行设备维护

定期更换吹砂设备中的易损件,在吹砂机附近安装油水分离器,定期更换砂粒,并禁止吹砂预处理与除涂层共用吹砂机。

2.2 界面分离

2.2.1 原因分析

界面分离主要发生在陶瓷涂层等涂层与基体材料物理特性相差较大的情况下,主要原因有2 方面:①喷涂工艺设计不合理;②金相制样过程中,参数不合理产生界面分离。

2.2.1.1 喷涂工艺设计不合理

涂层之所以与基体分离,就是因为涂层与基体之间拉应力大于涂层与基体之间的结合力。涂层的厚度越厚,涂层与基体之间拉应力越大,越易导致界面分离。比如喷涂热障涂层,为了提高涂层的隔热效果,可增加涂层厚度。由于热障涂层与基体的热膨胀系数差别较大,当涂层厚度增大时,易导致界面分离。

2.2.1.2 制样参数不合理

涂层的金相检查与常规金属材料一样,也需要镶嵌、磨抛,在使用热镶嵌制样,并且镶嵌压力过大时,对于陶瓷涂层,易造成界面分离。另外,如果试样过大,需要切割时,切割参数不当也会导致界面分离。

2.2.2 预防措施

2.2.2.1 优化工艺设计

工艺设计时,考虑涂层与基体的物理特性,当相差较大时,应限定涂层的最大厚度,比如对于陶瓷涂层,最大厚度不超过0.3 mm。当需要增大涂层厚度时,采用喷涂过度层方式,缓冲涂层与基体之间的拉应力,比如喷涂氧化锆前,使用镍铬铝钇打底层。

2.2.2.2 合理制订制样参数

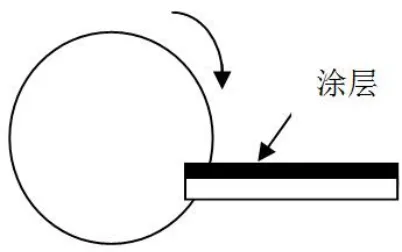

尽可能采用冷镶试样,如果必须采用热镶,应严格限定镶嵌压力。试样切割时,涂层朝上切割,避免切割时产生拉应力,如图4 所示。

图4 试样切割示意图

2.3 裂纹

2.3.1 原因分析

热喷涂涂层沉积过程中粉末颗粒在焰流中加热、加速沉积到基体预处理的表面上,形成涂层。基体表面温度一般都低于200 ℃,喷涂粉末颗粒沉积到基体上会产生骤然冷却,喷涂粉末颗粒冷凝和收缩,产生宏观应力,在力的作用下会产生裂纹。

涂层中宏观的裂纹是不允许存在的,宏观裂纹会导致涂层的剥落、掉块等问题。微观裂纹是允许的,特别是纵向裂纹,在某些功能涂层中,纵向裂纹可延长涂层的使用寿命。横向微裂纹在某些涂层中也是允许的,比如在热障涂层中,只要长度不超过500 μm,也是可以接受的。

2.3.2 预防措施

主要避免涂层中产生宏观裂纹,要严格按照工艺规范操作,避免喷涂过程中基体温度过高;防止金相试样在制样中产生涂层宏观裂纹。

3 结束语

热喷涂涂层金相检查作为涂层质量评估的重要方法,评估的要素较多,影响评估结果的干扰因素多,通过对热喷涂涂层金相常见缺陷的分析,并制订预防措施,可有效避免在制样过程中产生缺陷,提高评估结果的准确性。