精馏过程动态建模与安全控制研究进展

2021-01-29马守涛

马守涛

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266104)

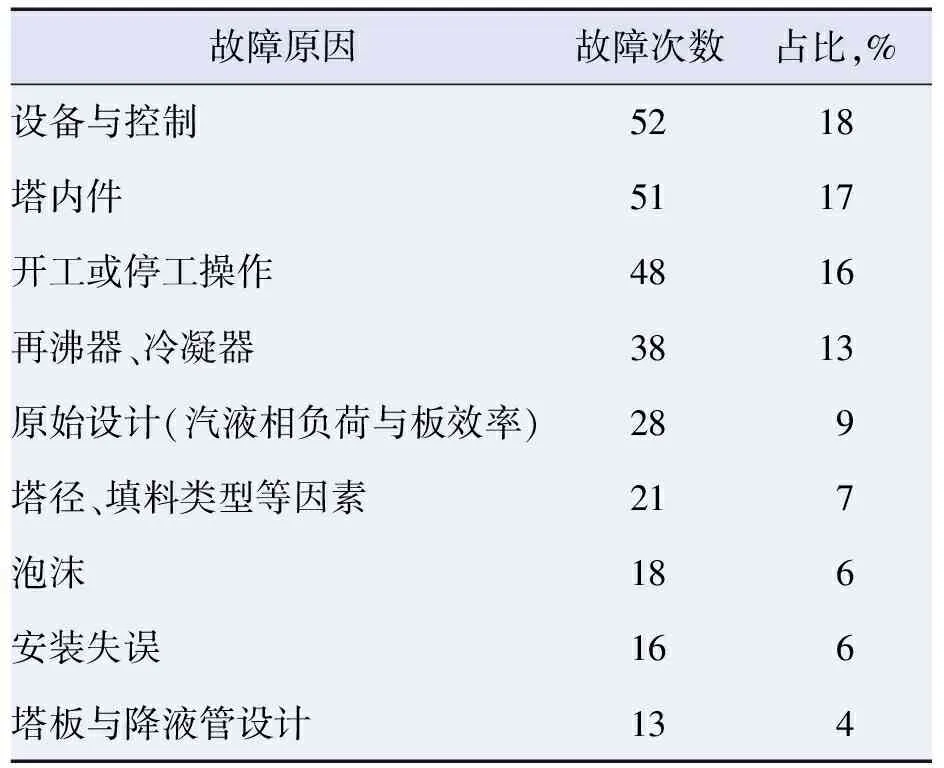

精馏过程是化学工业中应用最广泛的分离技术之一,但因其操作常处于高温高压状态,且内部待分离的混合物一般是易燃易爆、有毒有害、腐蚀性强的化合物,故精馏过程存在较多安全隐患。任何单元设备的故障都可能使精馏系统偏离正常操作状态,进而引发安全事故。美国著名化工专家H.Z.Kilter曾统计过精馏过程中所出现的297起事故,故障原因分类见表1。从表1可以看出,引起精馏过程故障因素众多,深入了解引起故障的原因并对精馏过程进行安全优化与智能调控对精馏装置的安全运行具有重要意义。

表1 精馏过程故障原因与统计[1,2]

1 研究现状

1.1 动态建模在精馏过程中的应用现状

工业上为保证精馏过程的安全运行,常在塔顶设计安全阀以防止精馏塔的超压运行。而利用安全联锁控制系统紧急停车取代安全阀泄放操作,可大幅度减少泄放负荷。当精馏塔内超压时,利用安全联锁控制系统快速关闭蒸汽阀、进料阀和回流阀,使系统回到安全状态,也是目前工业上常用的预防超压措施。然而,关闭精馏塔的所有能量输入后,塔板往往会出现严重的漏液现象,塔顶大量轻组分液相快速回流到塔底,与相对高温的重组分液相混合后再次蒸发,造成塔压的二次升高,可能超过塔的最大允许工作压力。因此,在设计精馏系统的各设备时,应当考虑压力瞬时变化所能达到的最大值。

此外,对不同故障工况的动态行为进行模拟研究可准确分析精馏过程在非常规操作条件下压力的瞬时变化,以便于准确设计安全联锁控制系统。众所周知,动态模拟技术采用严格的数学模型,可较为真实地反映化工过程的内部特征。田文德等提出了一种基于动态模拟的化工过程故障诊断方法,并分析了精馏过程的故障来源。杨照针对乙苯装置苯塔系统,采用Aspen Dynamic模拟软件对事故工况进行安全排放分析,通过假设冷却负荷瞬时停止、加料量与再沸器加热量不变,对精馏塔进行动态模拟,根据模拟结果设定超压联锁装置,从而保证了安全措施的有效性。Zhang等以2015年在加利福尼亚州托伦斯发生的事故为研究对象,通过对催化裂化单元进行动力学建模,提出了一种具有无偏移机制的模型预测控制结构,该结构可以改善过程操作的安全性,避免催化裂化过程事故的发生。但是目前的文献仅仅是利用动态模拟来研究控制结构,且对于事故工况下的安全分析仅仅停留在控制结构方面,国内仍然缺乏对于精馏安全分析技术系统的理论性研究。

1.2 塔板水力学在动态建模中的应用现状

多数情况下,基于动态模拟技术对于精馏过程进行控制研究,简单的动态模型就足以描述控制回路的交互作用。但是当动态模拟技术应用于精馏塔故障工况的安全分析时,只有建立严格的动态模型才能精确地了解精馏过程的动态响应机制。Luyben成功将动态模拟技术应用于精馏安全技术的分析研究中,但该研究没有涉及塔板水力学对动态特性的影响。而实际上,详细的水力学模型是保证精馏过程动态模拟准确性的关键。Mahdipoor等提出了包含详细水力学关联式的塔板动态模型,然而其水力学关联式大多来自经验,其可靠性尚待验证。Staak等建立了精馏塔与安全阀的平衡级动态模型,分析了平衡级模型对于安全分析的可行性,并对精馏塔安全泄放过程进行了模拟研究。但通过对其提出的持液量模型及漏液模型与相关文献进行计算比较,发现在不同的气液相负荷条件下,尤其是在大溢流强度下,计算结果差异较大。Bodizs等采用动态模拟和实验相结合的方法,研究了精馏塔紧急停车过程的动态行为,然而其研究至少存在以下两点不足:①实验中所采用的气液相负荷太小,并不能反映工业实际;②动态建模所使用的水力学模型来自文献,对于非正常工况的模拟分析存在局限性。

此外,目前的精馏塔动态模拟中,其动态模型大都没有考虑降液管的影响,而通过理论分析发现,降液管对持液量和塔板压降等都有一定程度的影响,忽略降液管的影响不利于精馏塔的持液量计算和故障工况分析。黄洁等人研究了浮阀塔板不均匀漏液对塔板效率的影响,并基于塔板液体二维不均匀流动模型和二维涡流扩散模型建立了塔板效率的计算模型。他们通过考察均匀漏液和工业实践中常遇到的两种不均匀漏液对塔板效率的影响,证明塔板进口处的漏液是导致塔板效率降低的关键。

曾爱武等人对直径为1.2 m的冷模筛板塔进行了实验研究,研究结果表明,筛板上不均匀漏液的现象导致塔板效率的降低。Li等人在设计新型固阀塔板时考察了非理想流动状态(雾沫夹带、漏液、液泛等)对塔板效率的影响,结果证明非理想流动状态对塔板效率与传质系数改变很大。故将非理想流动状态下的水力学模型,降液管结构模型纳入到精馏塔的完整动态模型中,可更准确地反映精馏塔内在传质机理及其动态特性。综上所述,了解塔内动态机制,有必要进行塔板水力学实验研究,回归拟合出适用于安全分析的数学模型,进而建立更加准确的精馏塔动态平衡级模型。

1.3 工艺与控制参数优化在建模中的应用现状

精馏塔操作参数的优化是降低精馏能耗,减少年总费用的主要手段。而工程师在设计精馏塔时,安全指标和成本指标是在设计过程中要同时考虑的两个重要但相互矛盾的指标,这往往需要工程师做出平衡。所以在设计复杂的多变量系统时,设计人员需要采用决策工具来帮助探索这些设计变量并对其进行权衡。

Ma等以年度总费用、能耗和萃取效率为目标采用遗传算法对乙酸乙酯-乙醇-水的精馏过程的设计变量进行了优化,得到了不同工况下的操作参数。Zhao等采用模拟退火算法对四氢呋喃-水变压精馏过程的操作参数进行优化,得到了年总费用最低时的设计参数。但上述研究仅仅考虑经济指标而安全指标并没有统筹兼顾。Naveed Ramzan等基于多属性决策分析理论与扩展的HAZOP分析方案,以经济指标和安全指标作为目标函数,利用决策工具来探索设计变量的权衡问题。

另一方面,由于精馏故障的不确定性,会引发其安全操作参数的不确定性。对于不确定优化问题,随机双层规划与模糊双层规划、区间双层规划都有着广泛的应用。但上述优化方法的约束条件之间可能会有冲突,只能解决一部分优化和决策问题。而鲁棒优化因不需要考虑不确定参数的分布假定,且模型对数据的不确定具有免疫性,在不确定性优化理论中有着良好的实用前景。

姜冬青采用混合策略算法(上层采用遗传算法,下层利用具有全局收敛性的非内部连续算法)对事故不确定问题进行了鲁棒性优化,获得了不确定双层规划的最优解。该鲁棒解为应急物资中心选址和应急物资调度提供了参考,从而制定出最优的应急物资调度方案。鲁棒模型可将优化问题转化为多项式复杂度的凸优化问题,为精馏过程的参数优化与控制结构分析提供了思路。因此,可以利用多目标决策分析理论以经济和安全为指标对精馏过程进行鲁棒性优化,从而得到合适的控制结构以抵抗精馏故障工况。

1.4 先进性控制系统在精馏过程中应用现状

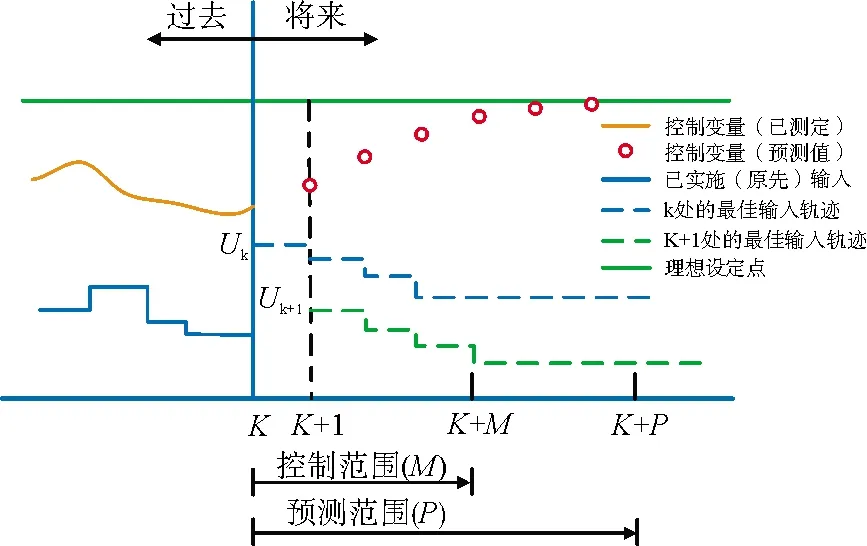

在得到故障工况下准确的动态响应规律后,良好的控制策略将会避免故障工况导致联锁后的停车或安全阀泄放。国内企业不断采用自动化和信息化技术来提升化工生产过程的安全性能,已广泛采用的技术有先进过程控制技术、PID优化技术、仪表设备管理技术、报警管理优化新技术和批量控制技术等。但是随着计算机网络的发展,自动化目前正在向智能化方向发展,同时智能化也是自动化发展的终极目标。因此发展智能化控制系统将会在精馏发生故障情况下进行提前预判,使阀门、电机、泵等进行变压调控,从而实现设备的变频调节。模型预测控制(Model Predictive Control, MPC)是一种对模型精度要求不高而同样能实现高质量控制的高级控制方法。MPC可对系统未来的输出变量进行预测,并利用过程的反馈信息对模型的预测值进行校正,得到最优控制序列(工作原理见图1)。

图1 MPC工作原理示意

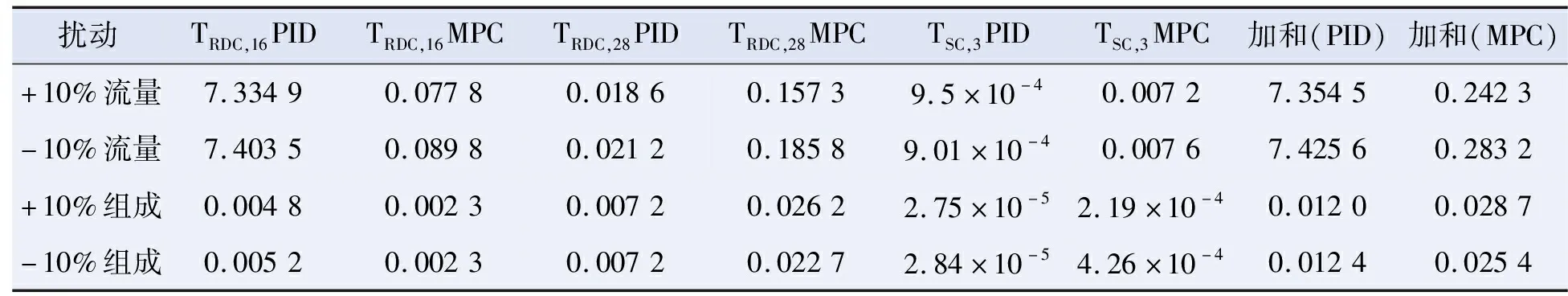

王建新以反应精馏隔壁塔生产乙酸正丁酯为研究对象,建立反应精馏隔壁塔等效模型,该模型由反应精馏塔(RDC)、精馏塔(RC)及提馏塔(SC)构成。通过对工艺参数优化后,建立PID与MPC控制结构,分别引入进料流量和组成的变化扰动,对比两种控制策略的控制效果。对于PID控制,利用工业常用的温度控制策略,通过灵敏板判据后选取最佳的温度控制点,建立PID控制结构。对于MPC控制结构,采样间隔取0.02,预测时域取25,控制时域取4,利用多目标遗传算法函数对被控变量与操作变量权重因子进行优化,确定模型预测控制器参数后建立MPC控制结构。

在建立好的两种控制结构中,引入进料流量和组成的扰动,以误差平方积分(ISE)作为控制性能评估指标,定量比较PID与MPC控制效果。PID和MPC控制方案的ISE指标对比如表2所示。对于流量扰动,MPC控制方案对应的各灵敏板温度ISE值之和远小于PI控制方案,因而其总体表现较好。这表明模型预测控制适用于高度非线性过程。对于组成扰动,PID控制对应的ISE加和更小,因而在维持过程稳定方面具有更好的表现。这是由于组成扰动为不可测量扰动,模型中不包含进料组成与其他变量间的线性关系,MPC控制器无法在扰动作用于系统之前预测扰动对系统的影响,只有当扰动作用于系统并引起被控变量偏离设定值后,控制器才会根据反馈信息调节相应的操作变量以消除偏差。因而相比于可测量扰动,MPC在处理不可测量扰动方面无法充分发挥其优势,其主要原因是MATLAB平台中的MPC toolbox工具箱中预测模型在预测不可测量扰动方面具有局限性。

表2 基于MPC和PID温度控制ISE指标对比[30]

然而权重因子预测模型的准确性是保证MPC控制效果的关键。Ira等利用神经网络模型研究了MIMO-MPC的自动调谐性能,该模型可准确描述闭环MPC性能在控制质量、超调量和稳定时间等方面对MPC权值的依赖性。人工神经网络(Artificial Neural Network, ANN)是一种受动物中枢神经系统(特别是大脑)启发的机器学习算法,依靠系统的复杂程度,通过调整内部大量神经元之间的相互连接关系,达到分布式并行处理信息的目的。

综上所述,MPC控制作为一个高度非线性多变量系统,ANN自主学习后建立的预测模型可有效的解决连续非线性方程问题。所以,开发基于ANN自主学习的权重因子预测模型,并将其集成到MPC模块中,对于建立有效的MPC控制系统从而指导精馏塔、阀门、泵等设备进行变频调节,使精馏塔进入稳定运行状态有重要的意义。

2 结论与展望

本文主要对精馏过程的动态建模与安全控制的研究现状进行了归纳与总结,提出了从初始的塔板水力学模型入手,建立能够准确揭示精馏塔紧急停车与泄放过程的动态响应规律的手段来对精馏过程进行安全优化。并基于该规律,建立先进的模型预测控制系统,变频调节泵、阀门等设备能够使精馏塔在故障状态慢慢趋于安全运行状态,从而降低联锁停车或安全阀泄放概率,有效保证生产装置的安全。因此,动态建模与先进的模型预测控制技术可为加快我国具有完全知识产权的精馏安全优化技术和工业化提供理论基础,同时也为我国精馏相关装置的智能调控控制系统的精确设计做出理论指导。