柴油发动机用高温蝶阀的设计与制造

2021-01-28陈声坦

陈声坦

(双恒阀门集团有限公司,上海201506)

0 引言

随着自动化需求程度的提高,在大型高功率的柴油发动机性能中,可靠性、运行长时化、维护便利性、功率可控制性、使用寿命长等成为主要技术指标。这些要求大大增加了发动机气道中的阀门研发难度。特别是在燃烧后的废气管道中,阀门运行温度高,振动激烈,温度变化梯度大,密封性能要求高,启闭速度快,并且阀门任何故障均会影响发动机运行,甚至使得发动机报废而影响装备的运行。所以此类阀门的研发成为一个需各大发动机厂家重点突破的瓶颈。

1 结构设计

(1)鉴于安装空间和振动的要求,阀门必须设计得小而轻巧,经过试验发现,对夹蝶阀结构类的阀门是最佳的选择。

(2)采用颈部适当加高且带散热片式设计,使得填料和执行机构在可靠的温度下运行。

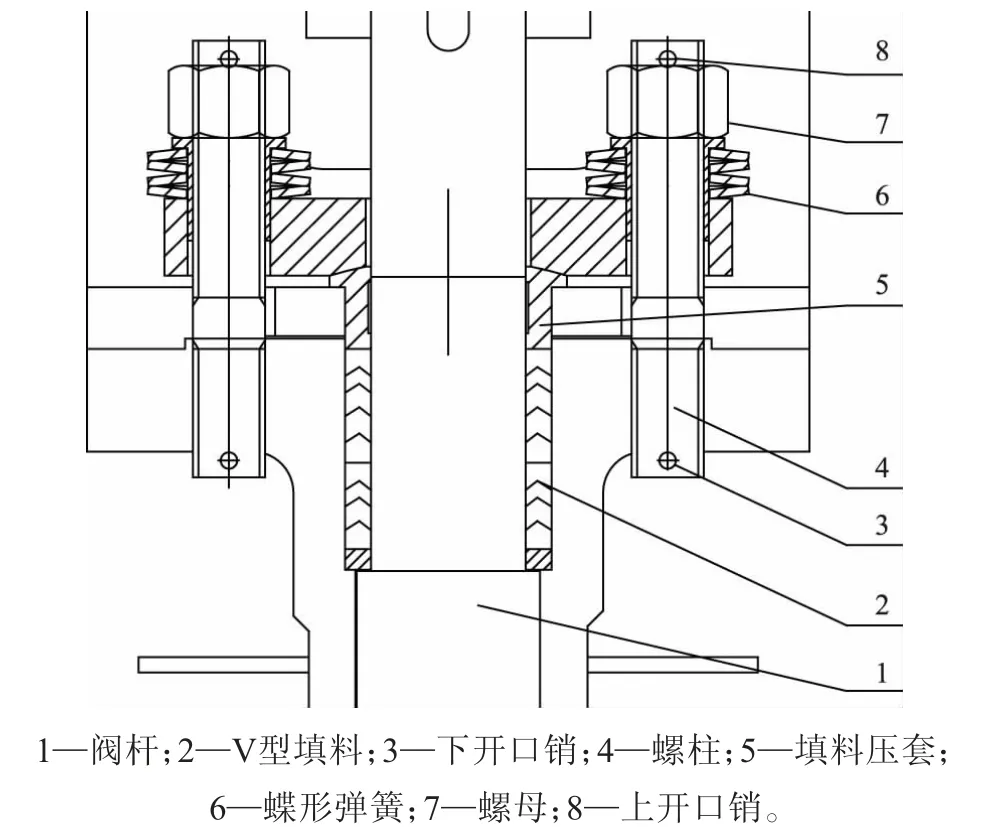

(3)填料截面采用倒V型结构,并用蝶形弹簧式压载结构,如图1所示。

图1 填料部位结构设计图

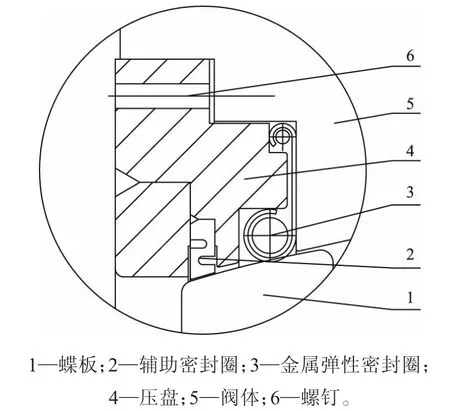

(4)阀座采用弹性金属密封圈,具有通用性强,使用寿命长,密封故障后更换迅速,且备品占用成本少、空间小等特点。具体结构方案有两种,分别如图2、图3所示。

图2 阀座部位结构设计方案一

图3 阀座部位结构设计方案二

这两种方案的阀座密封性能相近且稳定,所需的密封比压较低,对温度变化也不敏感,并均可自动调整密封位置。但对于国内配件厂家,图3所示方案的金属弹性密封圈制造难度较低。

(5)为了减少内部零件、节约空间和改善阀杆受力情况,阀杆与阀体接触处设有耐高温轴瓦,阀杆与蝶板间采用矩形花键连接并用圆柱销固定,防止蝶板上下跳动。

(6)如图4所示,密封面喷涂耐高温材料的蝶板采用偏心球面结构,在蝶板打开时可较快脱离阀座金属密封圈,减少对密封圈的磨损,延长使用寿命。

图4 蝶板结构设计图

应当指出,阀杆孔中心的纵向轴线与球面中心的纵向轴线的重合误差应控制在±0.05 mm以内,否则极易产生密封球面与阀座密封圈间接触不均匀,甚至产生局部卡阻和磨损现象,影响阀门的密封性能和可靠性。

(7)为了提高阀门的自动化水平、启闭速度和可靠性,所设计的气动执行器也应当是定制的,如:其进排气口通过加大尺寸或增加数量以满足启闭时间要求,内部活塞采用锻造铝合金等材质,行程开关采用无支架低高度安装方式,所有连接螺栓孔采用内带螺纹钢套结构,如图5所示。

图5 气动执行器设计图

2 设计计算

2.1 阀体壁厚计算

式中:δ为阀体壁厚(mm);Pc为阀门工作压力(MPa);Di为阀体内径(mm);为阀体材料在工作温度下的许用应力(MPa)。

根据上式初步确定的壁厚值画出阀体图纸,并在阀体外周设置一定数量加强筋,然后再设定位移边界条件为阀门进口与管道连接的端面进行固定约束,内腔压力为1 MPa,在垂直方向施加重力加速度1g后进行有限元分析(图6),以计算应力小于材料许用应力为合格。

图6 阀体高温工况下有限元应力分析结果

2.2 阀门振动应力有限元分析

在考虑设备自重、内压为1.1倍工作压力下,增加阀体在3个方向施加20g加速度的振动载荷,设定位移边界条件为阀门与管道连接的进出口端面以及气动连接支架进行固定约束,进行有限元分析(图7),以阀门在振动作用下应力小于材料应力极限并保持设备结构的完整性为合格。

图7 阀体受振动下有限元应力分析结果

2.3 阀体温度场有限元分析

阀体应力分析通过后,设阀门内部为工作温度、外侧与空气接触的壁面为自然对流,以此作为边界条件进行温度场分析(图8)。

图8 阀体温度分布梯度场有限元应力分析结果

2.4 蝶板厚度计算

式中:σmax为蝶板中心处最大计算应力(MPa);m为蝶板半径与厚度的比值,m=R/b,R为蝶板外圆半径(mm),b为蝶板厚度(mm);为蝶板材料在工作温度下的许用应力(MPa)。

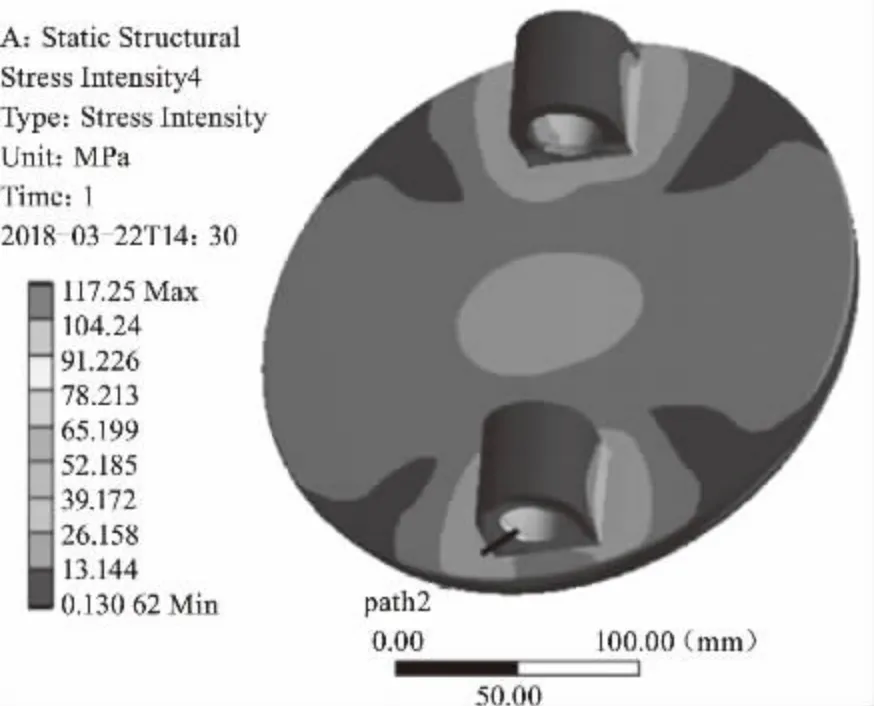

经过上式初步确定蝶板的壁厚后,在蝶板上设阀杆孔轴耳,其内花键槽长度为1.5倍阀杆直径。然后再设定上下阀杆孔固定约束为边界条件,在高温和设计压差工况下对蝶板进行有限元分析(图9),以计算应力小于材料许用应力为合格。

图9 蝶板高温和设计压差下有限元应力分析结果

2.5 阀杆强度核算

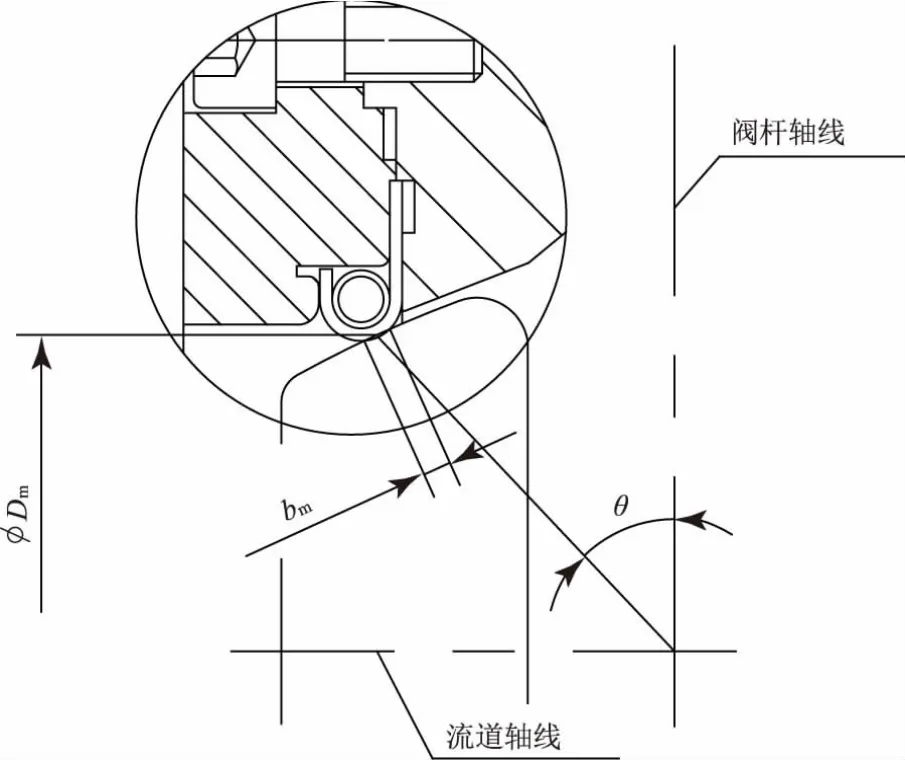

首先计算出阀门所需的最小总扭矩TΣ,然后根据此扭矩选择适当的执行器,再根据执行器输出扭矩Tq核算阀杆强度,并使得阀杆应力最大值处于介质压力界面外。扭矩计算中各符号意义如图10所示。

式中:TΣ为阀门所需最小总扭矩(Nmm);Tm为密封必需扭矩(Nmm);Tp为偏心扭矩(Nmm);Tz为阀杆与轴套间摩擦扭矩(Nmm);Tt为阀杆与填料间摩擦扭矩(Nmm)。

图10 扭矩计算中各符号意义

其中:

式中:Dm为密封面中径(mm);bm为密封面宽度(mm);qMF为密封面必须比压(MPa),取1.2Pc;θ为密封面与阀杆轴线夹角(°)。

式中:e为蝶板偏心距(mm)。

式中:Qb为蝶板质量(kg);g为重力加速度(N/kg);μ为阀杆与轴瓦间摩擦系数;dF为阀杆在轴瓦处的直径(mm)。

式中:φ为与填料尺寸和压缩高度有关的系数;bt为填料截面的宽度(mm);dt为填料内径(mm)。

接着,选择适当的执行器,使得Tq≥TΣ;然后核算阀杆强度:

式中:dmin为阀杆最小直径(mm);[τ]t为阀杆材料在工作温度下的许用扭应力(MPa)。

3 制造工艺

在研制过程中,发现金属弹性密封圈与蝶板的制造为关键步骤,若制定合理的工艺和工装夹具来保证零件尺寸与形位公差符合要求,阀门就比较容易制作成功。

(1)金属弹性密封圈(以图3为例)的加工方法如表1所示。

(2)蝶板加工中应注意控制阀杆孔轴线与球心之间的偏心值及位置尺寸。在蝶板的轴耳线切割和花键槽电火花加工后,装入图11所示夹具在数控车床上加工球面,用型板漏光方法检查球面、端面与固定芯轴间的尺寸符合性。

表1 金属弹性密封圈加工

图11 偏心蝶板球面加工夹具示意图

4 检验与试验

为了验证阀门在高温和强烈振动下运行的安全可靠性,同规格阀门在首批装配后取3台进行模拟高温和振动下密封性能和开关寿命测试。

(1)模拟高温试验可采用外热方式,即把阀门放入温度可控的热处理炉内,逐渐加温,在各段温度下对阀门进行操作和性能试验,并且在降温阶段也进行相应试验。

(2)振动下试验采用真实发动机平台,一般是把阀门安装在相应发动机的管道上进行的。这种试验方法可以发现大量意料之外的故障,非常方便于阀门的定型。

5 结语

因大型柴油发动机用高温蝶阀运行工况恶劣,其性能和可靠性直接影响国内发动机的开发,经过3年来的精心选材、创新设计、编制工艺、制作工装夹具,以及按照制定试验大纲严格进行各种模拟工况试验,定型后的阀门均能可靠地运行于相应的管道系统上。这为国内大型舰船用柴油发动机的研制提供了性价比较高的性能稳定的阀门,既减少了对国外产品的依赖,又缩短了制造周期,降低了建造成本。