一种柴油滤油水分离效率实验系统的设计

2021-01-28陶士明

陶士明

(上海展简测控设备有限公司,上海202155)

0 引言

发动机燃油系统中的柴油滤清器(也叫油水分离器)是发动机燃油系统中的重要零部件,用于去除柴油中的水分,降低燃油系统进水的危害,提高燃油系统的使用寿命,保证燃油系统的正常使用。如果柴油中有水,可能会引起零件锈蚀、微生物滋生,造成喷射系统损坏、发动机动力不足、熄火等故障。

因此,燃油滤清器的油水分离能力对燃油系统关键零部件的保护及尾气排放至关重要。

迄今为止,国内还没有研制出能与进口设备功能相近的柴油滤油水分离效率实验系统,国内主要生产厂家和科研院所大多采购德国、法国或美国的实验设备,这些设备价格昂贵、采购周期长,限制了国内滤清器产业的发展。

1 柴油滤清器的油水分离效率的一般实验方法及原理

柴油/油水分离器去除柴油中水分的主要材料是滤纸,按当前的技术水平,无法用计算或电脑软件模拟的方式去评价油水分离效率的高低,而是必须采用模拟实际运行工况的方法,通过实验进行测量并分析。

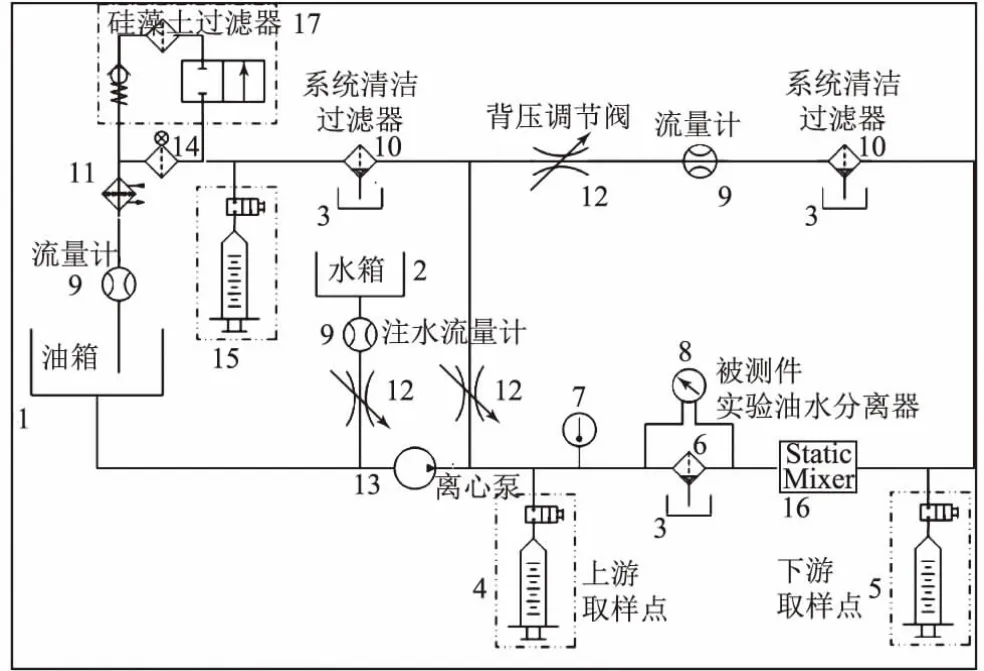

目前国内外常用的实验方法有:国际化标准组织的标准《柴油机燃油滤清器油水分离效率的评定方法》(ISO 16332—2018)和美国汽车工程师学会的标准《分离燃油中乳化水的实验方法》(SAE J1488—2010)。实际采用哪种方法,取决于发动机研发时的技术要求。实验方法的基本原理是用油泵从油箱抽油,使其经过被测件(实验油水分离器)、系统清洁滤清器,然后返回油箱,反复循环。在经过被测件之前的管路时,加入一定比例的蒸馏水,并使其与柴油充分混合与乳化,变成非常细小的水滴状态悬浮在油中。ISO 16332—2018标准采用节流孔板进行水乳化的方式,SAE J1488—2010标准采用离心泵高速旋转搅拌、剪切进行水乳化的方式,这两种方法都是经过验证的、行之有效的,其原理如图1和图2所示。

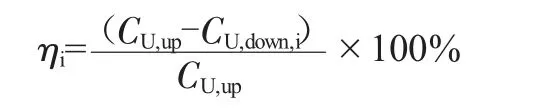

综合两个标准的要求,其主要功能和设计要求汇总如表1所示。

图1 ISO 16332—2018实验原理图

图2 SAE J1488—2010实验原理图

2 实验系统的设计

根据表1中的两种标准差异,通过液压系统的整合,本文设计出了一种新的实验系统,既可满足ISO 16332标准,又能符合SAE J1488标准。该实验系统主要由实验油路系统、实验水路注射系统、实时温控系统、电气控制系统、实验台机架、激光粒径仪、自动取样系统、自动卡尔费休滴定仪等8个部分组成。

2.1 实验系统的工作原理

该实验系统的工作原理如图3所示。该实验系统采用了锥形底油箱与平底油箱相结合的方案,按实验需求,通过阀门切换选择其中一个油箱。根据柴油滤油水分离器的常用规格大小和客户要求,确定实验流量为50~900 L/h。油水分离器的工作压力一般都比较低,甚至可以安装在油泵的吸油侧,且外壳强度普遍比较弱,在标准中要求其背压保持在50 kPa以上即可。因此,本次设计选用外径18 mm的BA级卡套不锈钢钢管作为油泵出口后的主管路,实验段的管径按实际需求可选择外径6 mm、10 mm或15 mm,而净化系统1之后的管路,选用外径更大的22 mm的不锈钢钢管以获得更小的流动阻力。详细的选用计算见下一节内容。

表1 ISO 16332—2018与SAE J1488—2010涉及的主要部件与要求的异同

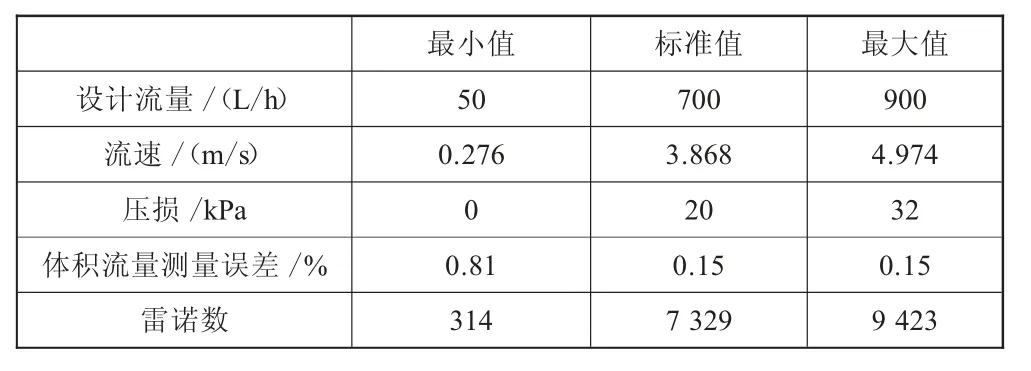

在该实验系统中,通过自动取样系统,在油路系统压力的作用下,从上游取样点和下游取样点,分别取出1 mL柴油注入卡尔费休滴定仪,用库伦法分别分析上下游的含水量,然后通过计算得出油水分离效率ηi。

2.2 液压元件及仪表选型和计算

2.2.1 实验油路系统的主流量计选型

实验流量最小50 L/h,最大900 L/h,测量的跨度很大,而测量准确度要求≤±1%。因此选用德国进口的科氏质量流量计,口径DN8,介质为专用实验柴油CEC RF-06-03,工作压力0.4 MPa,温度30 ℃,密度820.4 kg/m3,粘度2.59 mPa·s。经流量计的选型软件计算,该流量计符合项目要求,结果如表2所示。

表2 实验主管路科氏质量流量计的参数计算

2.2.2 实验水路注射系统的流量计选型

(1)按ISO 16332实验标准,准确度1%,注水的最小体积分数为1.5×10-3,换算成流量为:

因此选用德国进口的微小科氏质量流量计,量程范围0~2 000 g/h,相当于0~33 mL/min,其测试误差如图4所示,符合ISO 16332的实验标准要求。

图4 微小科氏质量流量计的误差曲线

(2)按SAE J1488实验标准,准确度±5%,注水的流量固定为63 mL/min,总流量为25 L/min,相当于体积分数为2.5×10-3的注水浓度,因此选用国产的椭圆齿轮流量计,精度为±0.5%,量程为3~300 mL/min,符合SAE J1488实验标准要求。

2.2.3 实验油路系统的油泵选型

根据项目要求,实验流量最小50 L/h,最大900 L/h,考虑到柴油的粘度相对比较低,因此选用2级(2 900 r/min)的三相380 V异步交流变频电机驱动的不锈钢齿轮油泵,排量为9 mL/rev,换算成单位流量为:9 mL/rev×2 900 r/min=26.1 L/min=1 566 L/h>900 L/h,满足最大流量要求。

当流量为50 L/h时,油泵的输出相当于最大流量的50/1 566≈3.2%。因此,选用磁力耦合连接的变频电机进行驱动并通过变频器调节油泵转速。

2.2.4 油箱的布置和容量的确定

ISO 16332和SAE J1488对油箱几何尺寸的规定完全不同,因此采用两个油箱前后并列布置的形式,通过气动球阀切换来满足不同的实验需求,燃油滤油水分离效率实验系统的外形结构图如图5所示。

图5 燃油滤油水分离效率实验系统的外形结构图

油箱容量是油箱主要的技术参数,油箱必须有一定的容量,才能实现基本功能。油箱容量与实验燃油体积有关,根据表1汇总的两个标准中的参数要求,油箱容量计算如下:

选择ISO 16332的实验,流量范围在50~900 L/h时,最小实验燃油体积=50×20%=10 L,最大实验燃油体积=900×20%=180 L。因此,锥底油箱的总容量设计为220 L,有效容量为180 L。

选择SAE J1488的实验,流量范围在50~900 L/h(相当于0.83~15 L/min)时,最大实验燃油体积=5×15=75 L,因此平底油箱的总容量设计为90 L,有效容量为75 L。

2.2.5 水乳化装置

SAE J1488指定采用美国Goulds品牌的1ST1E5D4柴油输送专用离心泵,将注水口设置在离心泵入口(详见图2和图3),通过离心泵的高速旋转和剪切作用,将水与油完全乳化。

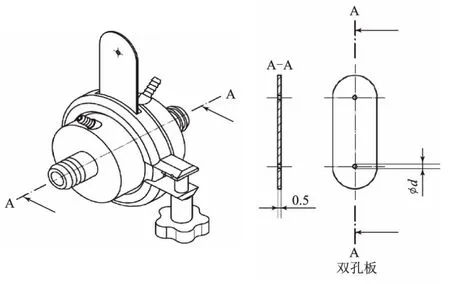

在ISO 16332中,规定采用标准中指定形式的节流孔板式的水乳化装置,如图6所示。定制加工一批(约30片/60个小孔的规格,孔径0.7~7.0 mm)水乳化装置,便于在测试过程中按需选用。

图6 节流孔板式的水乳化装置

在选用孔板时,采用多大的孔径,需借助于激光粒径仪进行水滴大小的检测,标准要求有两种水滴大小:D3,50=(10±1.5)μm和D3,50=(150±10)μm。

2.2.6 实时温控系统

该实验系统设计有实时温控系统,由加热和冷却两个部分组成,可以有效防止实验台油路系统的油温过低或过高。

油水分离效率测试过程中,要求不能破坏实验用油的任何成分,因此选用间接式加热方式,用硅橡胶加热带缠绕在钢管表面,通过可控硅功率调压模块来控制加热带的输入电压的大小,进而实现对加热功率大小的控制,调压模块为4~20 mA输入式模拟量控制,由西门子PLC通过PID实时控制。

冷却部分由不锈钢板式换热器、温度传感器和电磁阀等组成,冷却方式为水冷。当实验管路中柴油温度超过设定温度范围时,开启电磁阀,冷冻水进入板式换热器,进而降低实验管路中的柴油温度。当实验管路中柴油温度低于设定温度范围时,关闭电磁阀,冷冻水停止进入板式换热器。

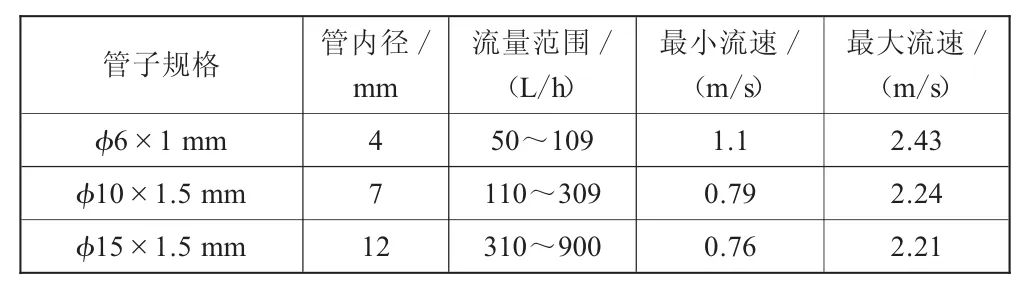

2.2.7 实验油路系统的管径选择

标准中要求实验段的流速>0.75 m/s,而该实验系统的流量范围要求为50~900 L/h,因此,所选管径规格与流速如表3所示。

表3 实验油路系统的管径与流速

被测件的出口压力,即背压要求在50 kPa左右,可通过安装背压调节阀来实现。该背压调节阀为4~20 mA模拟量输入控制,可精确调节阀门的开度。

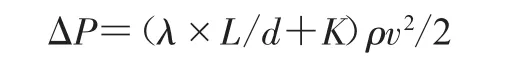

但是在选择SAE J1488标准进行实验时,主路流量为25 L/min,因此,从背压计到油箱的回油管路段的流动阻力在这么大的流量下,也必须小于50 kPa。经计算,其管径的选取如下:

管子规格φ22×1.5 mm;内部流通直径19 mm;管路总长12 m;90°转弯5个。

沿程阻力:

式中:λ为沿程阻力系数,范围为0.03~0.07,取λ=0.05;L为管长,L=12 m;d为管径,d=19 mm=0.019 m;ρ为密度,取820.4 kg/m3;v为端面平均流速,v=(25 L/min)/(π×19×19/4)mm2≈1.47 m/s;K为局部阻力系数,旁流三通时取K=1.5,数量为5个。

所以沿程阻力ΔP=(0.05×12/0.019+5×1.5)×820.4×2.16/2≈34 625 Pa≈34.63 kPa<50 kPa,符合标准要求。

2.3 实验系统的实验项目及内容

2.3.1 实验项目

发动机燃油系统中的油水分离器。

2.3.2 实验内容

检测油水分离器的油水分离效率。

3 计算机数据采集及处理系统设计

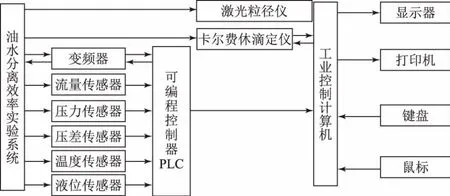

根据发动机燃油系统中的油水分离器产品的实际使用参数,结合标准ISO 16332和SAE J1488的要求,对被试油水分离器的实时数据采集和计算机辅助控制技术进行设计,并开发设计出适合该实验系统的数据处理分析软件,对所采集的数据进行分析和计算,绘制出实验时的特性曲线。

该实验系统设计的电气控制柜集成有控制电脑、计算机数据采集处理系统和电气按钮等元件,控制电脑由工业控制计算机、打印机以及配套的数据处理分析软件组成。工业控制计算机数据采集系统如图7所示。系统中的流量传感器、压力传感器、压差传感器和温度传感器将被试油水分离器产品的流量、压力、压差和温度转换成4~20 mA电流信号,由可编程控制器PLC经串口送入计算机,计算机随之对测试的数据进行处理和分析。激光粒径仪串联在实验油路中,有独立的专有软件装在同一台工业控制计算机中进行全流量检测。卡尔费休滴定仪通过USB接口与工业控制计算机相连,也有独立的专有软件,从实验系统中取出的样品被卡尔费休滴定仪精确抽取1 mL进入滴定仪进行分析,结果返回给工业控制计算机进行处理和分析。实验参数及测试数据存储在硬盘上,实验结果自动形成报告由打印机输出。

图7 计算机数据采集系统

4 实验系统投入应用情况

根据油水分离器产品的出厂检验大纲,利用设计的该柴油滤油水分离效率实验系统对油水分离器产品进行了出厂检验,实验台的液压系统稳定性高且满足对各产品的性能测试要求,实验得到的数据准确。

但是,在实验台运行过程中也出现了一些问题,本文对这些问题进行了原因分析并对系统进行了优化,具体如下:

4.1 油路主油泵流量无法调节到设计流量

原因分析:(1)供油主油泵吸空;(2)杂质进入油泵齿轮造成油泵卡滞。

解决办法:(1)调节吸油过滤器的过滤精度;(2)更换吸油管并加装重型卡箍锁紧。

4.2 采集的节流孔板的压差数据跳变较大

原因分析:节流孔板的节流孔非常小,在相对较大的流量下对孔板表面产生冲击,并且孔板两端压差最高可达0.4 MPa,而所选材料是回弹性较好的0.5 mm厚不锈钢薄板,造成孔板来回颤动。

解决办法:更换节流孔板的材料,选用高硬度、回弹性较小的不锈钢材料。

4.3 计算机软件不能运行并出错

原因分析:(1)软件损坏或部分文件丢失;(2)计算机系统故障。

解决办法:重装系统软件。

4.4 采集的注水流量数据跳变较大

原因分析:注水流量数据非常小,最小只有1 mL/min,因此采用可编程控制器PLC的PID自动调节方式无法满足实验要求。

解决办法:(1)在注水点之前增加一个电磁阀控制注水的通断。(2)重新编写该段的PLC程序,先采集注水点的油压,在注水压力低于油压时,电磁阀处于关闭状态,并采用PID控制水泵转速快速升压;当注水压力高于油压时,打开电磁阀,同时从PID控制模式转为固定频率模式,然后每3 s检测一次注水流量,当流量没有达到设定值时,自动增加频率1%,直至达到流量设定值。

通过对以上问题的解决与对系统的进一步优化,该实验台的运行稳定性也随之增强。

5 结语

该柴油滤油水分离效率实验系统的设计与投入使用,可以对柴油滤清器的水分离能力指标进行更科学、可靠、有效的测定和评价。该柴油滤油水分离效率实验系统的成功设计,可以为柴油滤清器生产厂家研发、生产与高性能柴油机相匹配的柴油滤清器提供科学依据和数据支撑,保护柴油机的燃油系统,延长机件寿命,推动柴油机节能降耗、达标排放,向绿色、高质量方向发展,将会产生很好的经济效益和社会效益。实践证明,该实验台结构设计合理、性能稳定、自动化程度高、操作简单并安全可靠,达到了预期的设计目的。