吊装过程中的城市轨道交通U型梁力学性能分析

2021-01-28金增选张胜林蔡煜梁

叶 琪 金增选 张胜林 蔡煜梁

1宁波市城市基础设施建设开发公司(315040) 2 宁波工程学院建筑与交通工程学院(315211)3 浙江省土木工程工业化建造工程技术研究中心(315211)

U型梁具有建筑高度低、降噪效果好、外形美观以及安全高效等特点[1],在地铁高架线路中被广泛采用。相比于箱梁,U型梁属于下承式开口薄壁截面形式,其整体抗弯、抗扭性能较弱[2],开裂问题较为突出。而混凝土一旦开裂,钢筋容易发生锈蚀,从而影响整体结构耐久性,缩短工程使用年限[3]。

针对U型梁开裂问题,国内外学者开展了相关的研究工作[4]。2008 年,广州地铁2 号线首次采用了U型梁,为了验证梁体的承载能力是否满足要求,苏建华[5]对该工程25 m U型梁开展了足尺破坏性静载试验。2009 年,南京地铁2 号线同样采用了25 m 跨径的预应力混凝土U型梁,黎庆[6]分别对其开展了足尺静载试验和节段模型疲劳试验,研究认为: 在设计荷载作用下,U型梁纵向受力满足要求,但梁体横向应力较大,容易引起混凝土开裂。2010 年,庄严[7]、王彬力[8]分别对重庆轨道交通 1 号线30 m U型梁进行了静载及疲劳试验,研究了结构的强度、刚度、抗裂性能、承载能力和疲劳问题。2018 年,梁岩[9]等首次通过有限元分析方法,对郑州地铁南四环至郑州南站线路中跨径为30 m 的U型梁开展了吊装施工过程中的力学性能分析,研究结果认为:受梁体自身截面形式影响,吊装高差需严格控制,否则极易出现不平衡吊装时的梁体开裂问题。

综上所述,以往的研究主要是通过静载及疲劳试验来分析U型梁在设计荷载作用下的抗裂性能,而对U型梁在吊装过程中的抗裂性能的研究十分稀少。随着U型梁逐渐向大跨径发展,梁体自重也不断加大,特别是早期场内移梁时,混凝土龄期小,预应力只完成初张拉,早期移梁过程是否会对梁体产生不利影响值得我们深入研究。

因此,文章结合某轨道交通高架桥项目,对目前国内最大跨径的35 m U型梁开展三维数值模拟分析,研究其吊装过程中的受力状态,并开展实际吊装过程中的试验跟踪测试,以研究分析吊装施工方案的安全性及合理性。

1 工程概况

本研究U型梁标准跨径为35 m,梁体横向宽度为5.1 m,梁高1.875 m;除梁端1 m 为底板加厚区外,梁底板厚度为27 cm;设计采用C60 纤维混凝土,整体重量约为220 t。U型梁端部横断面如图1 所示,预应力采用先张+后张相结合的形式,预应力钢绞线选用φ15.2 mm 高强度低松弛钢绞线。在U型梁底板共设置了64 根纵向先张预应力钢绞线S,张拉控制应力σcon=1 339 MPa;在U型梁两侧腹板及底板共设置了6 束后张预应力束N1 和N2。

图1 U型梁端部横断面(单位:mm)

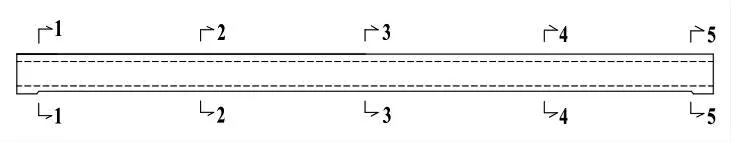

U型梁吊装孔设置如图2 所示,一端设4 个吊孔,每个吊装孔的直径均为80 mm;另一端对称布置。

当U型梁浇筑完成后、养护时间达到5 d 时,进行脱模及先张预应力筋放张,此时未进行后张预应力张拉。U型梁放张完毕后,采用250 t 轮胎式提梁机起梁,将U型梁吊出制梁台座,并移向存梁区。

2 试验方案

在U型梁混凝土浇筑前,分别在各控制截面埋设振弦式混凝土应变计。U型梁控制截面选取如图3 所示,其中:1-1、5-5 为 U型梁截面渐变处,2-2、4-4 为 U型梁 1/4 断面处,3-3 为 U型梁跨中截面。

图2 U型梁吊装孔设置(单位:mm)

图3 槽型梁预应力测点断面位置示意图

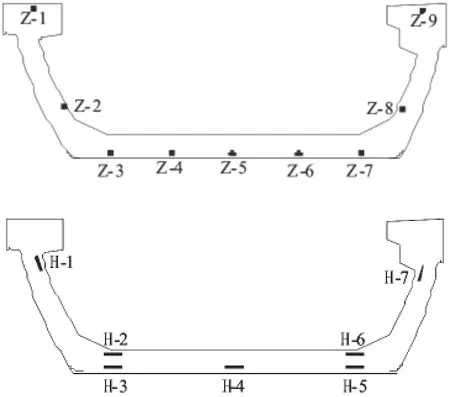

各控制截面纵、横向应力测点布设情况如图4所示。

图4 各控制截面应力测点布设情况

吊装测试以梁体脱去内模、准备场内移梁时为试验初始状态,此时梁体置于外模中,采集传感器数据作为试验初始值。试验共分为三个测试工况:U型梁起吊(工况一);U型梁行进(工况二);U型梁落梁(工况三)。分别在每个测试工况采集传感器应变数据,现场试验照片如图5 所示。

图5 U型梁吊装试验

3 吊装试验结果分析

3.1 纵向应力分析

移梁过程中,U型梁底板中部Z-5 测点及内侧腹板底Z-7 测点纵向应力变化分别如图6 和图7所示。由图6 和图7 可知,工况一和工况二混凝土应力变化情况基本一致;工况三完全落梁后,由于吊装点约束转变为更靠近梁端的存梁台座支座约束,导致梁底拉应力增加。

图6 U型梁底板中部纵向应力变化

图7 U型梁内腹板底处纵向应力变化

3.2 横向应力分析

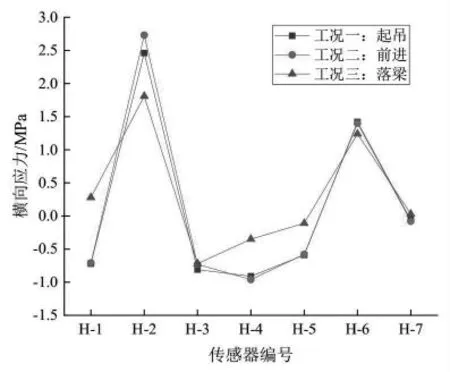

U型梁3-3 截面及1-1 截面各测点横向应力变化如图8 和图9 所示。由图8 和图9 可知,在U型梁吊装过程中,靠近吊装点的1-1 截面横向应力变化较大,最大横向应力变化出现在工况二U型梁底腹板交界处上表面(H-2 测点),其值为2.73 MPa。

4 数值模拟分析

4.1 有限元建模

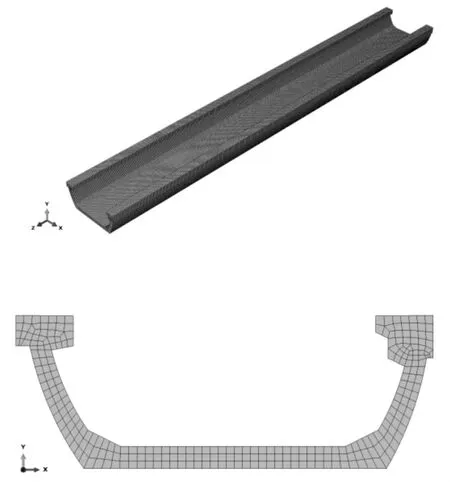

采用数值分析方法,建立35 m U型梁全梁精细化模型。模型中混凝土采用实体单元C3D8(R),单元网格尺寸为10 cm,全梁共分为99 400 个单元;预应力筋及普通钢筋采用桁架单元T3D2,并嵌入至混凝土中,通过降温法模拟预应力效应。U型梁整体网格划分如图10 所示。通过在U型梁吊装孔位置建立四个参考点,模拟吊装施工。

图8 U型梁3-3 截面横向应力变化

图9 U型梁1-1 截面横向应力变化

图10 U型梁网格划分

4.2 理论值与试验值对比

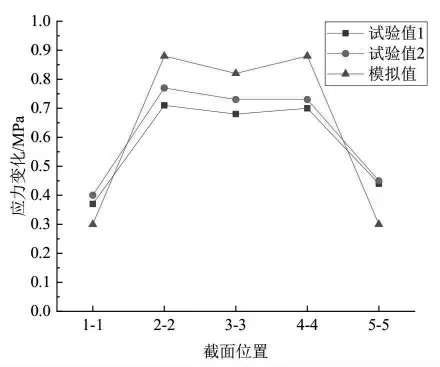

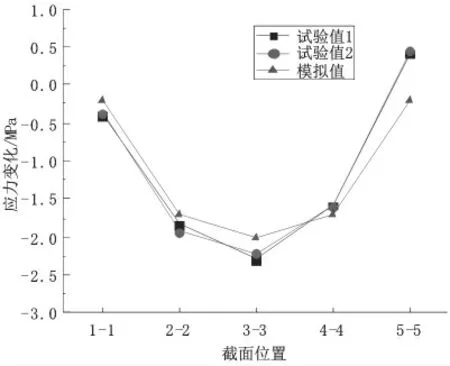

U型梁吊装过程中各控制截面内侧腹板底Z-7测点和外侧翼缘顶Z-1 测点与有限元分析对比结果分别如图11 和图12 所示;工况三的混凝土应变值分别减去工况一、工况二的混凝土应变值,得到图中的试验值1 和试验值2。由图11 和图12 可知,在吊装过程中,U型梁内侧腹板底基本承受拉应力的最大值为0.88 MPa,而外侧腹板顶基本承受压应力的最大值为-2.29 MPa。整体而言,理论计算值与模拟值吻合较好,最大差值为0.27 MPa。

图11 U型梁内侧腹板底纵向应力变化

图12 U型梁外侧腹板顶处纵向应力变化

4.3 吊装分析

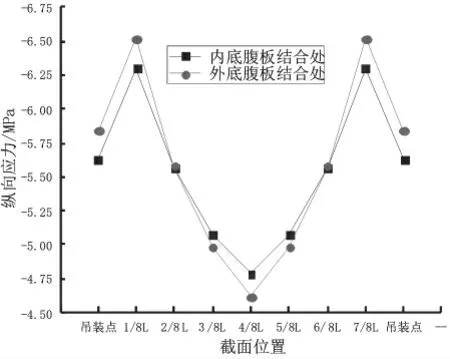

U型梁场内移梁时,C60 纤维混凝土龄期为5 d;使用现场预留的混凝土试块,测得此时混凝土抗拉强度值为3.40 MPa。U型梁吊装时底腹板结合处纵向应力如图13 所示。由图13 可知,在吊装过程中,U型梁底板交界处纵向均承受压应力,且整体呈抛物线分布。由于U型梁横截面不完全对称,导致内、 外侧腹板与底板结合处应力不完全一致,但整体差异较小。

U型梁吊装截面第一主应力如图14 所示。由图14 可知,U型梁吊装时,底腹板交界处上表面承受拉应力,且靠近吊装孔位置出现了局部应力集中现象。为了保证梁体吊装孔位置受力安全,需对吊装孔局部钢筋进行加密,以保证吊装孔附近混凝土不发生开裂。

图13 底腹板交界处纵向应力

图14 吊装截面第一主应力云图

5 结论

根据某工程35 m U型梁整体吊装试验及有限元模拟分析,得出以下结论:

1)U型梁吊装过程中,梁体整体受力安全,测试最大横向应力出现在U型梁底腹板交界处上表面,其值为2.73 MPa。

2)根据理论计算结果,在U型梁吊装过程中,底腹板交界处纵向均承受压应力,且整体呈抛物线分布。

3)为了避免吊装孔附近混凝土因应力集中而发生开裂,需对吊装孔局部钢筋进行加密,或采用预埋钢板的形式。