地下粮仓钢板-混凝土组合仓壁节点抗弯性能有限元分析

2021-01-28孟庆婷

孟庆婷 张 昊

河南工业大学土木工程学院(450001)

0 引言

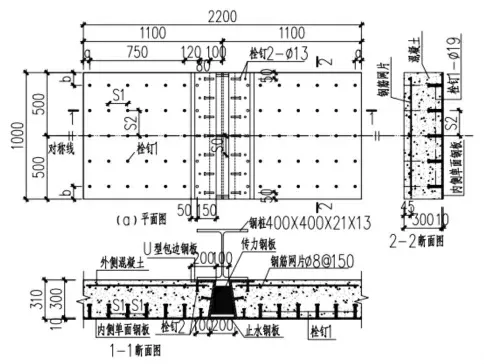

地下粮仓因其低温、节地、绿色环保等优点被视为一种理想仓型[1],国内外学者对其进行了大量研究[2-4],但在地下水位较高的复杂地质条件下建设地下粮仓时,仍存在基坑开挖、支护降水、湿作业工作量大,施工周期长,污染环境等问题。为了推动装配式地下粮仓发展,文章针对以上问题提出一种装配式钢板-混凝土组合节点体系,如图1 所示,它是采用钢板作为内衬材料,混凝土与内侧钢板通过栓钉连接,仓壁预制块与工字钢、传力钢板和防水钢板通过焊接而形成的整体,既能防水又能承受土压力。

我国装配式地下结构主要应用在盾构隧道、车站等工程中[5-8],在地下粮仓工程中的应用较少。节点是装配式结构的薄弱部位,关系到装配式地下粮仓的承载能力和稳定性。为探究钢板-混凝土组合节点的受力性能,利用有限元软件ABAQUS 建立了3 个组合节点模型,模型1 带有2 个传力钢板,模型2 带有3 个传力钢板,模型3 带有4 个传力钢板;对组合节点进行了抗弯性能模拟。

图1 构件示意图

1 模型建立

1.1 创建部件

根据U型钢板、工字钢、传力钢板、防水钢板、混凝土、内侧钢板的实际尺寸创建部件。

1.2 材料属性

模拟采用两种不同性质的材料,分别为混凝土和钢板;根据两种材料的弹性、塑性参数创建属性,并将属性赋予各个部件。

1.3 装配

将带有材料属性的部件按照构件形式进行装配,使其成为一个完整的装配式钢板-混凝土组合结构。

1.4 边界条件和荷载

模型的边界条件参照简支梁的支撑形式,构件左边控制x、y、z 方向的位移,右边控制y 向的位移。荷载施加在混凝土面上,加载方式为Pressure,逐级加载,幅值为50 kN,如图2 所示。

图2 模型加载示意图

1.5 网格划分

在网格模块,对各个部件种下种子,划分网格,单元形状选用六面体。由于模型的节点是关键部位,因此节点附近的网格可以适当加密。在确保精确度的前提下,远离节点的位置可以适当减小网格密度,以便减小计算难度。

2 结果分析

2.1 弯矩-位移曲线

模型建立完成后提交作业进行分析,然后点击结果,进入视图化模块,取节点跨中处,查看其位移随荷载增大的变化情况。由于模型中施加的荷载为Pressure,因此处理数据时,要将荷载换算成节点跨中处的弯矩值。三个抗弯模型节点跨中处测点的弯矩-位移曲线如图3 所示。

由图3 可以看出,模型1 在初期加载时的弯矩和位移呈线性增长关系,在弯矩值约为200 kN·m时出现第一个拐点,接着继续加压,两者还是线性关系,但变化速度较加载初期缓慢,当弯矩值为225 kN·m 左右时,开始出现下降趋势,由此可知,模型1 的最大弯矩值约为225 kN·m,节点处最大位移约为1.4 mm;模型2 的弯矩-位移曲线变化与模型1较为相似,加载初期两条曲线重合,曲线出现第一个拐点后,模型2 的曲线变化速度快于模型1,直至弯矩值约为250 kN·m 时出现下降趋势,由此可知,模型2 的最大弯矩值约为250 kN·m,节点处最大位移约为1.6 mm;模型3 的弯矩-位移曲线在加载前期一直为线性增长,在弯矩值约为275 kN·m 时开始出现下降趋势,可认为模型3 的最大弯矩值约为275 kN·m,节点处最大位移约为3.25 mm。

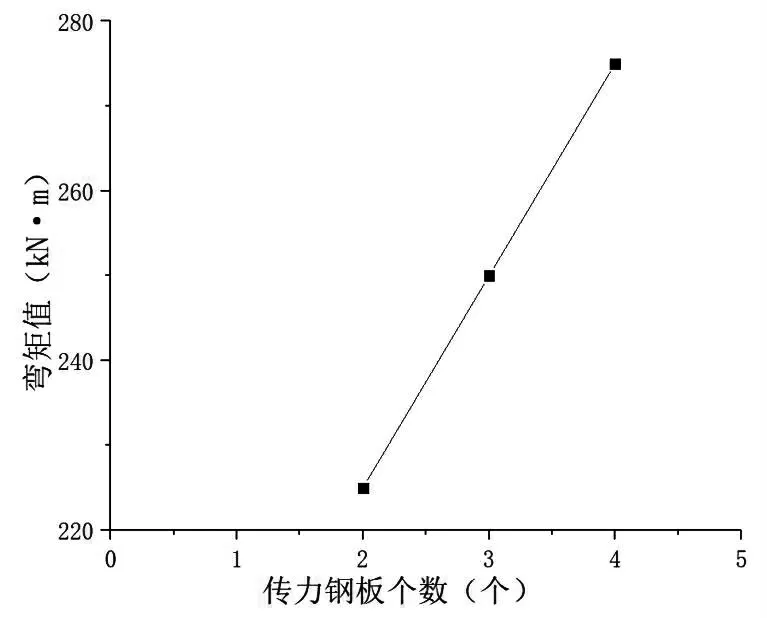

2.2 传力钢板个数与节点承载力的关系式

由图3 可知,模型1、模型 2、模型 3 的最大弯矩值分别为 225 kN·m、250 kN·m、275 kN·m。根据弯矩值-传力钢板个数曲线拟合出的函数关系式为:y=25x+175,其中,x 为传力钢板个数,y 为弯矩值。拟合曲线如图4 所示。

3 结论

文章以某地下粮仓为研究背景,利用有限元软件ABAQUS 建立了3 个组合节点模型,对装配式钢板-混凝土结构进行了有限元分析,旨在为装配式地下粮仓的设计提供参考。结果表明,模型1 能承受的最大弯矩值约为225 kN·m,模型2 能承受的最大弯矩值约为250 kN·m,模型3 能承受的最大弯矩值约为275 kN·m;在加载的过程中,三个模型的弯矩-位移曲线变化趋势基本一致,都经历了弹性→塑性→屈服的阶段;传力钢板个数与节点承载力的关系式为:y=25x+175。

图4 承载力与传力钢板个数拟合曲线