磁场辅助激光熔覆5CrNiMo/Ni60涂层组织微结构及性能研究

2021-01-28姚宏凯吴国庆朱维南

曹 阳,姚宏凯,吴国庆,王 健,朱维南

(1.南通大学 机械工程学院,江苏 南通 226019;2.江苏省风能应用技术工程中心,江苏 南通 226019;3.南通理工学院,江苏 南通 226002)

磨损是材料失效的主要形式之一,会对零部件的使用寿命、可靠性、安全性等产生较大影响,甚至会造成巨大的经济损失[1]。随着工业的快速发展,类似风机叶片、螺旋轨道输送机构等受高频冲击或交变扭弯疲劳的结构件,在修复再造时对熔覆层耐磨性提出了很高的要求。通常,磨损零件的修复再造可通过渗硼处理[2]、激光表面改性处理[3]、稀土催渗和多元共渗软氮化[4]及QPQ 盐浴[5]复合处理结构件表面。这些方法虽然在一定程度上可以提高基材的力学性能,但综合成本高,且对于结构复杂的零件无法完成微区加工,这也限制了常规方法的使用。

采用电磁场辅助激光熔覆可以有效提升结构件的综合力学性能。该技术可将两种或者两种以上的材料复合到一起,实现普通基底材料的表面改性或修复,具有节约材料、节约能源、提高零部件可靠性和使用寿命等特点[6-7]。Li 等[8]研究了AZCa912 镁合金凝固过程中引入旋转磁场后产生的影响,研究结果表明,在顺时针及逆时针电磁搅拌作用下,AZCa912 组织明显细化。文献[9]在45 钢表面利用激光熔覆技术外加电磁场制备了Fe 基非晶涂层,研究磁场对Fe 基非晶涂层的结构与性能的影响,结果表明:施加磁场之后,Ni-P 非晶层组织均匀化,晶粒尺寸减小。

本文以螺旋轨道输送机的螺旋轨道为研究对象,采用5CrNiMo 钢做基材,在激光熔覆过程中施加不同磁场强度的电磁场辅助,研究不同磁场强度对激光熔覆Ni60 涂层组织和性能的影响。

1 试验材料与方法

1.1 磁场辅助激光熔覆

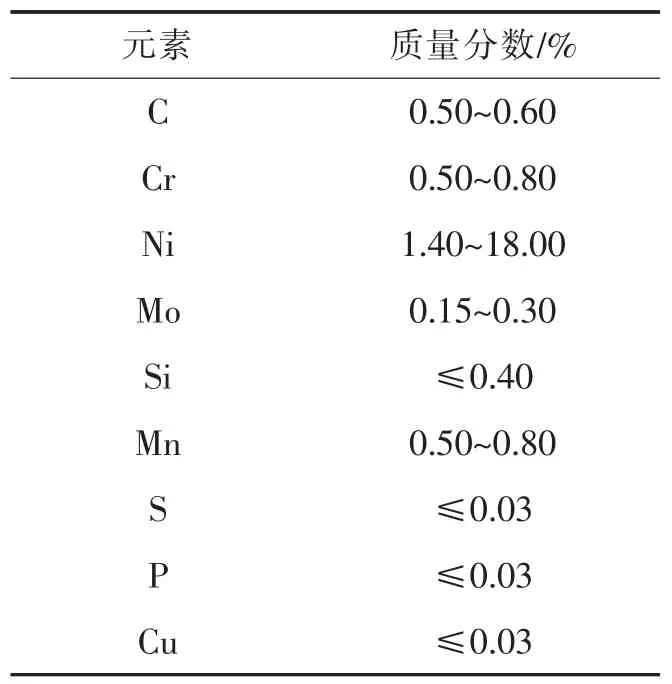

试样基体为5CrNiMo 钢,尺寸为100 mm ×60 mm × 16 mm。其化学成分如表1 所示。熔覆前分别用400,800,1 200 目砂纸对试样表面进行研磨直至光滑平整,并用酒精和丙酮清洗干净。采用自制的旋转磁场装置提供可变磁场,如图1 所示。将被熔覆试样置于磁极中间,采用交流电激磁方法,对两对激磁线圈顺序通断电以实现磁场的旋转。

表1 5CrNiMo 钢的化学成分Tab.1 Chemical composition of 5CrNiMo steel

1.2 表征与耐磨测试

激光熔覆实验利用IPG 公司YLS-2000-TR 型2 kW 光纤激光器完成。具体工艺参数为:激光功率1 500 kW,光斑直径2 mm,扫描速率10 mm/s,送粉速率9 g/min,搭接率50%。前期学者研究结果表明,当一般磁场强度超过40 mT 时,电磁场会产生焦耳效应,故本文选用磁场强度为0,10,30 mT 的场强开展试验研究。熔覆过程采用氩气保护。熔覆涂层试样采用4%硝酸酒精溶液腐蚀。利用AMH-6L 显微硬度测试熔覆层的显微硬度,加载1 000 N,时长5 s。采用UMT-3 型多功能摩擦磨损试验机进行摩擦磨损实验,对偶件为直径9 mm 的GCr15 钢球,摩擦方式为干摩擦,载荷100 N,转速150 r/min,摩擦时间45 min。利用Oxford 扫描电镜观察熔覆层横截面的微观组织和形貌,配以能谱仪对组织进行点成分分析。用D8 型X 线衍射仪(XRD)进行物相分析,靶材选用CuKα,衍射范围为10°~90°。操作电压为35 kV,加速电压为40 kV,电流为30 mA,衍射速度为4(°)/min,步长0.02°。

2 试验结果及分析

2.1 物相组成

图2 为不同磁感应强度电磁场辅助下,激光熔覆镍基熔覆层的XRD 图谱。根据标定结果可以看出,熔覆层的物相组成均包括γ-Ni、固溶体FeNi3和Cr7C3、CrB2、Cr3B2等碳化物硬质相,表明在熔覆过程中施加电磁场辅助,对熔覆层的物相组成影响不大。

2.2 显微组织

图3 从上到下,从左至右分别为施加0,10,30 mT 磁场强度下激光熔覆层上、中、下部显微组织。由图3(a)—(c)可知,未施加电磁场辅助的Ni60涂层中、下部以柱状晶为主,上部为胞状晶组织。由图3(d)—(i)可知,对应熔覆层上部,随着磁感应强度的增加,复合涂层的胞状晶粒Feret 直径和晶粒所占面积分数逐渐变小,晶粒逐渐细化;对应熔覆层中、下部,随着磁感应强度的增加,柱状晶逐渐向树枝晶转变,枝晶间距及枝晶尺寸明显减少。当磁感应强度为30 mT 时,整个熔覆层晶粒细小,组织分布均匀。原因有二:1)由于磁场电磁搅拌作用,加剧了熔池的对流,加速了熔池内部的热量交换,缩小了液相熔池的温度梯度并趋于一致,固-液界面前沿液相的温度梯度GL变小,使熔池内晶粒细化;2)液态金属在洛伦兹力的搅拌作用下做复杂运动,并冲击刚形成的晶体,使晶体生长受到抑制,从而获得晶核多、晶粒细的组织。随着磁场强度的增加,熔池内部对流加强,细晶强化作用愈明显。熔池对流加剧,磁场力在熔池中产生强迫对流促进了熔池内的溶质原子重新均匀分布,使得凝固收缩形成的孔隙被熔体所填补,从而降低凝固组织偏析度,最终表现为枝晶组织弥散分布在熔覆层中[10-11]。

2.3 显微硬度

图4 为3 种不同磁场强度下熔覆层的平均显微硬度值。图5 为不同磁场强度下熔覆层沿横截面深度方向上的显微硬度分布曲线图。由图4 可以看出,施加10 和30 mT 磁场强度的显微硬度平均值分别为1 377 和1 404 HV0.2,说明电磁辅助激光熔覆可以提高涂层的显微硬度。由图5 可以看出,未施加电磁场制备的Ni60 涂层沿横截面深度方向上的显微硬度,较施加10 mT 和30 mT 磁场强度后的涂层显微硬度值小;在距基体表面0.9 mm 时,可以看出在0,10 和30 mT 条件下的涂层显微硬度波动均较小,但大于0.9 mm 后,可以明显看出施加10,30 mT 较0 mT 波动小,施加30 mT 磁场强度后的效果最好。这是因为施加电磁场辅助制备的复合涂层细化了熔覆层上部的胞状晶粒和中下部柱状晶组织,且组织在熔覆层中分布更均匀,因此硬度值增大。随着磁感应强度的增加,熔池内部的对流与传质加强,晶粒细化效应进一步促进了涂层凝固组织均匀化。

2.4 耐磨性能

不同磁场强度下激光熔覆制备的复合涂层的摩擦系数随时间变化曲线,如图6 所示,可以看出熔覆层的摩擦系数均具有磨合和稳定磨损两个阶段。在磨损初期,摩擦副在载荷作用下不断切削涂层表面,从而形成较大的切向阻力,导致涂层的摩擦系数均急剧上升[12]。随着摩擦磨损过程的进行,摩擦副与涂层表面跑合达到平衡进入稳定摩擦磨损阶段。从图6 可知,未施加磁场辅助的Ni60 涂层的摩擦系数变化幅度较施加了磁场的复合涂层大。这是因为Ni60 涂层组织存在着不同形状枝晶,枝晶的各项异性导致了Ni60 涂层的摩擦磨损曲线相较于复合涂层波动更大。而外加磁场可改善涂层中枝晶分布与形态,使其细化和均匀分布于熔覆层内,摩擦力较均匀,进而摩擦系数波动相对较小。另外,Ni60 的稳定摩擦系数大约为0.4,施加10 和30 mT磁场强度的平均摩擦系数分别稳定在0.28 和0.25,摩擦系数分别降低了30%和37.5%,说明磁场辅助激光熔覆制备的涂层具有更好的减摩效果。这是因为电磁搅拌作用下细化了晶粒,晶粒细化效应使涂层具有很好的减摩效果。

图7 为不同磁场强度下熔覆层磨损体积柱状图。可以看出,各熔覆层的磨损体积与熔覆层的显微硬度呈相反的变化趋势,表明涂层的硬度值越高,耐磨性则越好[13]。图中,Ni60 熔覆层的磨损体积为5.63 × 10-2mm3,施加10 和30 mT 磁场强度熔覆层的磨损体积分别为2.73 × 10-2和1.48 × 10-2mm3,相对于未添加电磁场辅助的Ni60 熔覆层,施加10和30 mT 磁场强度的熔覆层磨损体积分别下降了51.6%和70.1%,说明施加电磁场辅助激光熔覆制备复合涂层能够显著提高涂层的耐磨性,随着电磁感应强度的增加,涂层的磨损体积损失逐渐减小,涂层的耐磨性逐渐提高。

材料的组织结构、显微硬度、韧性决定了其耐磨性。电磁场辅助激光熔覆,一方面电磁搅拌作用增强了熔池的对流,减少了成分偏析,减少了熔池中溶质原子的团聚,在熔池中分布更均匀;另一方面机械搅拌效应击碎了熔池中的枝晶组织,细化了涂层中的晶粒,晶粒越细,涂层表面硬度越高,相应的抵抗磨损能力越强。金属熔池中电磁力随着磁场强度的增加而逐渐增强[14]。电磁能一部分用来克服熔体自身黏滞力,另一部分则成为形核枝晶及熔体的动能,从而使复合涂层组织更好细化,因此复合涂层耐磨性进一步增强。

图8 为不同磁场强度下熔覆层的磨损形貌。可以看出,Ni60 熔覆层的磨损最为严重,磨损表面出现较深的犁沟和少许剥落的基材碎片,主要磨损机制为黏着磨损和磨粒磨损。当磁感应强度为10 mT时,熔覆层磨损表面以犁沟为主,且犁沟深度明显降低;当磁感应强度为30 mT 时,熔覆层表面的犁沟基本消失,表明这一磁场强度下的熔覆层的抗磨损性能较好。这是因为施加电磁场制备的复合涂层具有更高的硬度,硬质相颗粒分布相对更均匀。当CrB2和Cr2B3等硬质相牢固地镶嵌在金属基体当中,起到钉锚作用,在对磨过程中推挤塑韧性较好的γ-Ni 相,使之塑性流动并犁出一条沟槽,表现为典型的磨粒磨损。随着磁场强度的增加,熔覆层中的组织得到净化,增强相颗粒变得更为细小均匀,弥散分布在熔覆层中,涂层弥散强化和细晶强化作用加强。一方面,涂层表面存在多个强化相,有效地削弱了滑动磨损过程中的微切削;另一方面,涂层中的强化相也可以作为涂层的硬骨架支撑,有效地降低磨损[15]。因此在摩擦过程中,磨轮表面的硬质点对熔覆层表面的划刻作用较小,在很大程度上减弱了对熔覆层的磨损,犁沟逐渐变得浅而窄,涂层抵抗磨损能力增强。

3 结论

1)施加磁场后,熔覆层的物相组成没有较大变化,主要由γ-Ni、FeNi3、Cr7C3、CrB2、Cr3B2组成;随着磁场强度增大,熔覆层上部的胞状晶粒Feret 直径和晶粒所占面积分数逐渐变小,晶粒逐渐细化,中下部由柱状晶向树枝晶转变。磁感应强度为30 mT 时,整个熔覆层晶粒细小,分布均匀。

2)随着磁场强度增大,显微硬度逐渐增大,磁场强度为30 mT 时,最高显微硬度达到1 404 HV0.2。

3)未施加磁场的Ni60 涂层磨损表面较磨损最为严重,磨损表面出现较深的犁沟和少许剥落的基材碎片。不同磁场强度的熔覆层磨损表面以犁沟为主。随着磁场强度的增加,熔覆层的摩擦系数逐渐降低,当磁场强度为30 mT 时,摩擦系数最低仅为0.25。施加电磁场辅助激光熔覆技术显著提高了Ni60 涂层的耐磨性能,为螺旋轨道输送机螺旋轨道等受高频冲击或交变扭弯疲劳的结构件磨损快速修复提供了技术支撑。