光模块PCB技术和热管理探究

2021-01-28李清春胡玉春邱小华

李清春 胡玉春 邱小华

(惠州中京电子科技有限公司,广东 惠州 516029)

0 前言

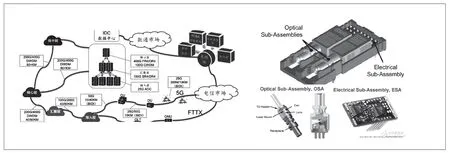

基于光电信号转换的光模块,在现代高速通信系统占据着越来越重要的地位。作为其电气联通作用的PCB主板,由于大数据高速传输、散热、表面贴装以及热插拔的要求,其设计工艺上与普通PCB存在一些区别。材料上要求使用高速材料,热插拔需要镀金,其他贴装位置需要沉金或者镍钯金,而热管理的需求,一般PCB散热采用塞铜浆、埋铜块、电镀通孔,或者ELIC电镀设计,光模块封装采用高导热材料辅助散热(见图1)。

1 光模块PCB叠构设计和制作流程

光模块发展至今,PCB基本采用HDI结构,无论是机械盲孔HDI,还是镭射盲孔HDI,或者软硬结合板+HDI。根据其标准尺寸接口的要求,光模块PCB板厚基本为1.0±0.1 mm,大部分光模块PCB基本≤12层。针对机械盲孔叠构和常规HDI结构有大致两种不同的制作流程,分别如下。

(1)机械盲孔结构一般2+2、4+4、2+2+2、4+2+2,少数非对称结构如2+4或2+6,流程如下(可参见图2)。

图1 发展及封装图

2+2:开料→埋钻→电镀→树脂塞孔→线路→压合→钻孔→电镀(部分有树脂塞孔+cap电镀)→线路→防焊→文字→表面处理→成型==》测试→FQC;

4+4:开料→内层→压合→埋钻→电镀→树脂塞孔→线路→压合→钻孔→电镀→(部分有树脂塞孔+CAP电镀)→研磨抛光→线路→防焊→文字→表面处理→后流程。

(2)常规HDI,一般1到4阶HDI,层数4-10层,基本流程如下。

开料→埋钻→电镀→树脂塞孔或铜浆塞孔→CAP电镀→线路→压合→镭射→填孔→线路(压合、镭射、填孔、线路流程多次循环完成增层)→压合→镭射→机械钻孔→填孔→研磨抛光→线路→防焊→文字→表面处理→后流程;

(3)另外,由于金手指设计和热管理方式的不同,会造成光模块PCB的制作流程差异。埋铜块、塞铜浆和通孔填孔都是为了解决光模块散热问题,实现手段有所不同。光模块目前主流有长短金手指和分级金手指两类。印制插头制作流程含5次图形转移:外层线路一次,防焊曝光一次,镀印制插头一次,蚀刻引线一次,选择性化金或者镍钯金一次,其中还有很多细节流程此处不做详细讨论,各家公司制作方式大同小异。

2 光模块金手指设计

图2 流程图

光模块多采用长短金手指和分级印制插头,而很少用传统等长印制插头设计,主要是金手指作为高速信号的电接口,具有信号和供电两种不同定义的针脚,供电针脚比数据针脚长,保证先通电再通数据,先断数据再断电。如果电源没上电,IO先连接上了,同时有数据进来,有可能导致逻辑芯片损坏,或者把主板接口芯片搞坏。

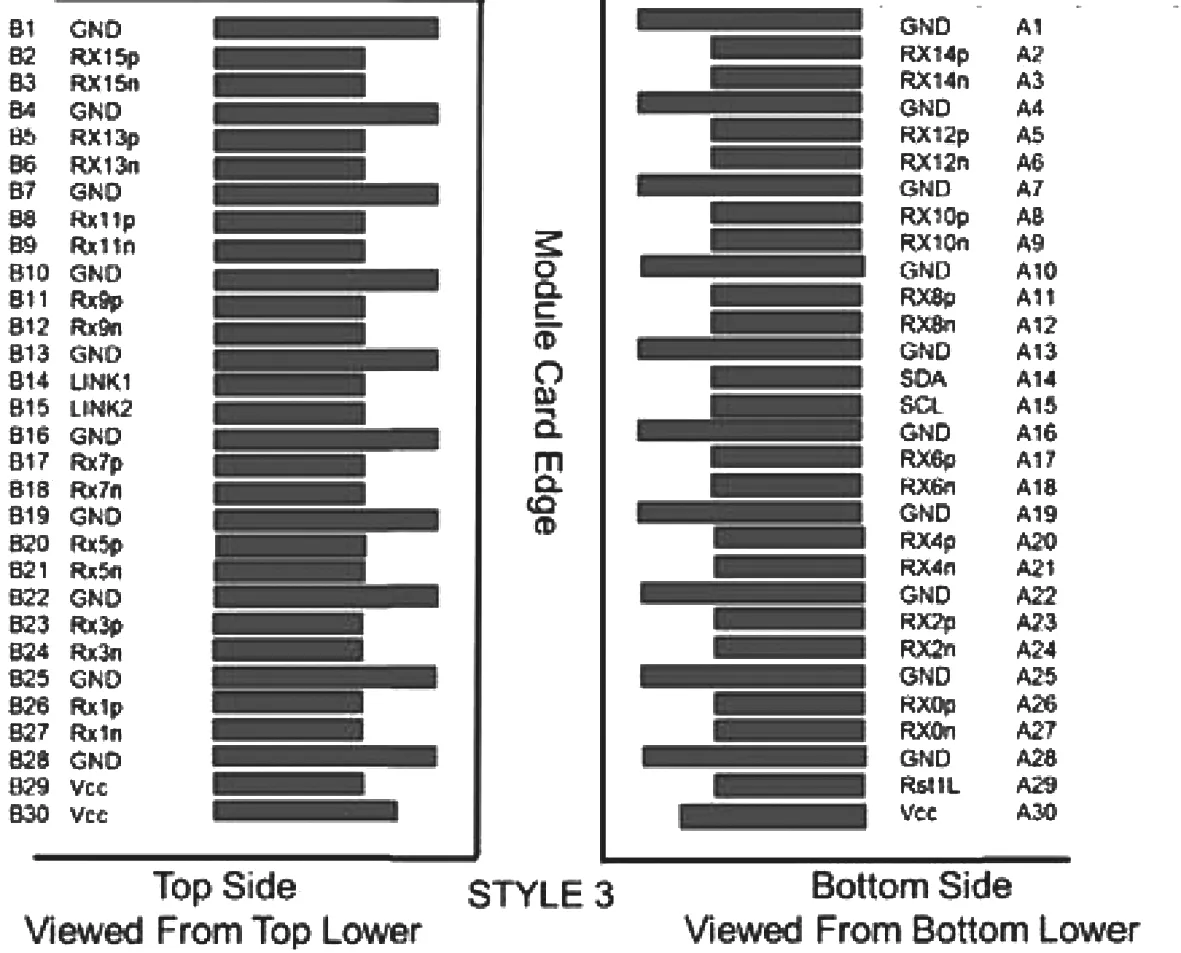

100 G到400 G光模块对应的PCB电接口均为长短印制插头或者分级印制插头。以早期的CFFP为例,CDFP的电气部分PIN脚排列如下,上下两层各有8组差分对,一共有16组差分对,每个差分对支持25 G的NRZ信号,最大可以传输400 G带宽,较长的金手指均为电源和地层(见图3)。

图3 信号图

实际的电接口定义中并没有分级印制插头,分级印制插头作为电接口的可选项,对于机械插拔耐磨性有一定好处(见图4)。

图4 金手指图

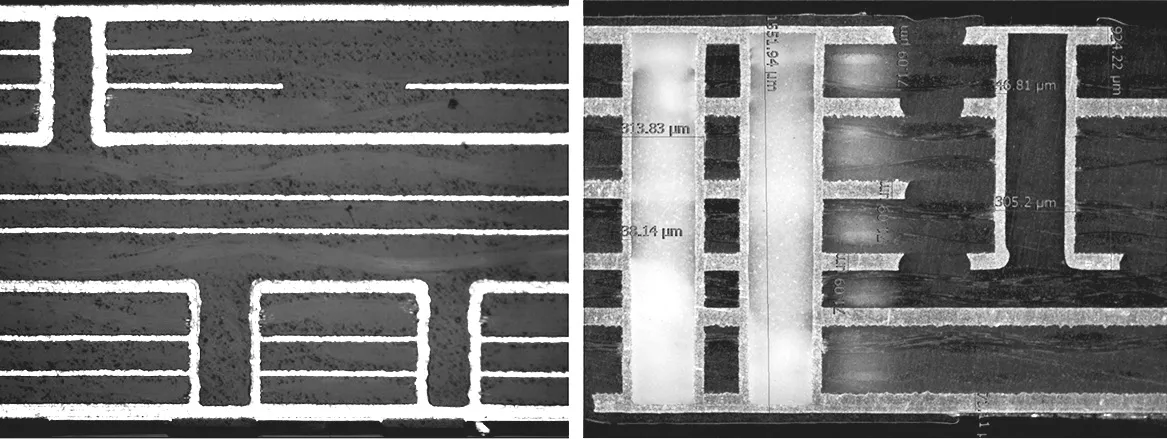

另一方面,为了防止电容效应,尤其是高速电接口,无论对于高阶显卡、GPU加速卡,还是光模块产品,印制插头对应位置的所有内层基本削铜(手指下挖空),可以减小印制插头和阻抗线之间的阻抗差值,同时对ESD也有好处。如下图所示的光模块产品,印制插头的位置只有两个外层有铜,内层没有铜分布(见图5)。

图5 铜分布图

3 表面处理

光模块的表面处理有多种变化,针对不同的封装方式,主流为镍钯金+印制插头或沉金+印制插头。针对印制插头和镍钯金(或沉金)位置是否有防焊隔断,将表面处理流程分为两种。第一种金手指和镍钯金(或沉金)无分界,要求先做镍钯金(或者沉金),然后再在镍钯金(或者沉金)基地上直接镀金,当然也可以根据实际情况将暴露的部分高速传输线覆盖油墨。另一种镍钯金(或沉金)和金手指有分界,用阻焊隔断,一般先做金手指,然后再做镍钯金(或沉金)。第一种制作方法可以有效缩短流程,降低流程复杂度,行业已有PCB厂商采用,但由于化金和镍钯金的金厚比较薄,对于过程管理要求比较严苛(见图6)。

图6 有无分界图

也可以将所有开窗位置全部做镍钯金,缩短整体流程的复杂程度,提升外观良率,降低成本。一般情况印制插头镀金主要为抗氧化和耐插拔。镀金手金纯度99.5%~99.7%,印制插头硬度在150~200 HV,实际镀金过程加入少量钴镍等高硬度耐磨性金属提高印制插头耐磨性(金属硬度排行:钴Co>铬Cr>镍Ni>铜Cu>锌Zn>铝Al>金Au)。

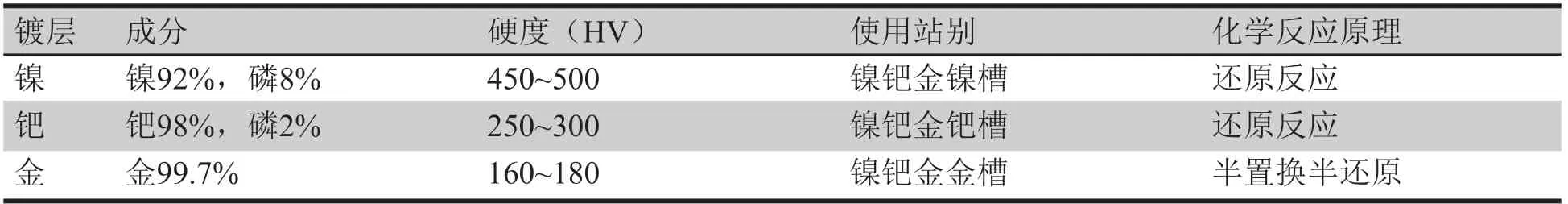

以下为镍钯金厂商提供的镀层各组分的维氏硬度值,镍钯的硬度相比金的硬度高很多,作为耐插拔较多次数有一定作用,光模块印制插头可以采用整板镍钯金取代镀金手指+镍钯金的表面处理,对于降低整体成本大有裨益(见表1)。

4 根据光模块设计延伸出相应的技术工艺

表1 化学反应表

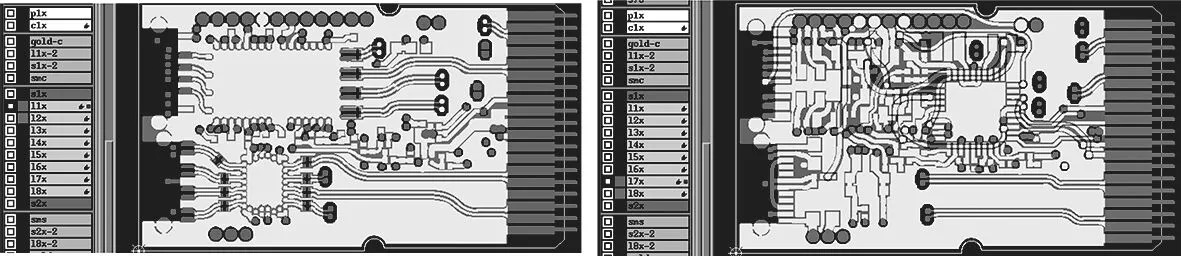

光模块产品基本采用高速纯压或者混压,材料基本为 M4、M6、M7以及对应级别材料,单纯高Tg板材设计的光模块比较低端,目前已经很少使用。Skip via可以将二阶HDI采用一次盲孔电镀制作完成,主要解决成本问题,缺点是盲孔纵横比高,填孔难度大,孔型不好电镀填孔容易产生蟹脚、气泡等问题。当采用树脂塞孔+表面电镀技术来解决光模块skip via表观平整度问题时,增加的塞孔和电镀流程反倒会增加成本。如果采用大盲孔(6~8 mil)两次填孔来达成盲孔平整度要求,填孔药水能力要求比较高,成本也比较高,且会有少量气泡存在,对信赖性有一定影响。故一般不建议采用skip via设计,而采用二阶HDI(见图7)。

5 光模块热管理

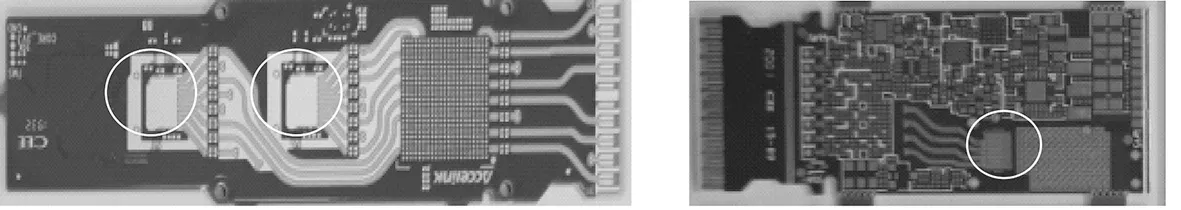

光模块器件块非常高的热管理水平,热源主要在芯片和光器件(TOSA和ROSA)附近见图8(白圈标示为散热位置)。一般热管理通过三个途径解决:降耗、导热、布局。降耗是减少热量产生;导热是把热量导走,不产生影响;布局是热没散掉但通过一些措施隔离热敏感器件。光模块空间狭小,不能采用强对流方式降温,主要采用导热方式,分外部导热和内部导热,内部导热是从光器件封装材料和PCB材料上采取解决办法。芯片的更新迭代整体功耗已有很大改善。光模块散热优化方向是提高导热系数、增加散热面积,降低接触面粗糙度、提高平整度、减小传热路径的厚度等。

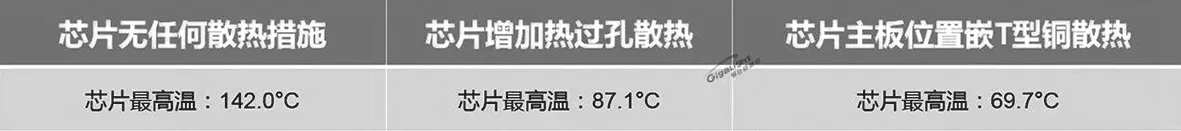

主板上芯片散热的主要难点在于子母板或单板时,发热量大的元件在底部,芯片热量无法及时传到主散热面,想要解决光模块散热问题,导热和散热都必须要满足条件。下表为不同散热处理条件下芯片平衡状态温度测试结果(见图9)。

光模块芯片部位散热主要使用柔软可压缩的高导热材料,如导热硅胶片,以其高导热系数,低压力挠度,低接触电阻适用于光模块散热解决方案。常见材料导热系数如下,光模块PCB大部分的散热都是基于材料技术的散热来完成,铜具有高导热,相对低成本,和PCB兼容性等优点,所以光模块PCB散热优先采用铜来散热。紫铜导热系数400 W/m.K,一般电镀铜接近350 W/m.K左右,铜浆导热系数在8-10 W/m.K(铜浆内含很多树脂成分),以下为常见材料导热系数(如图10)。

PCB散热技术基于铜本身特性,目前常用铜浆塞孔,埋铜块,电镀通孔或者将PCB设计成ELIC,通过每层填盲孔叠加成柱状来散热。

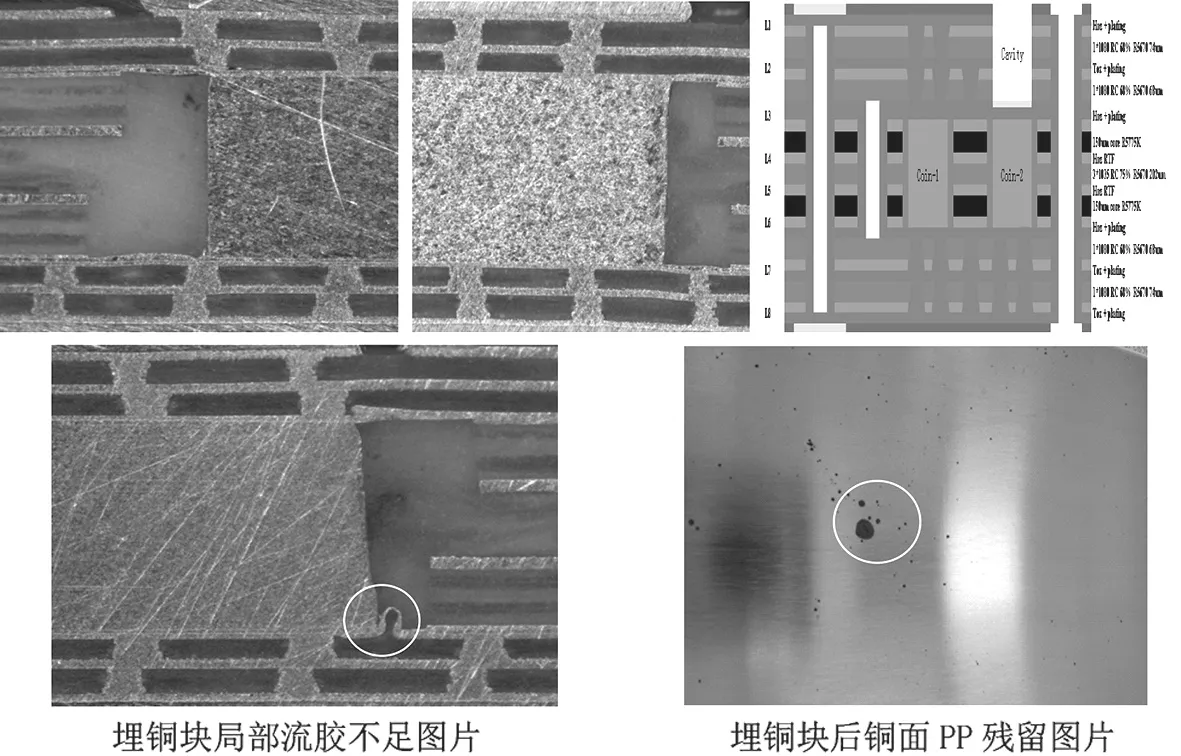

(1)对于埋铜块设计的光模块PCB,在对应层次将PP和基板开窗,压合将铜块埋入PCB,埋置在内层一般为规则圆形或者方形铜,埋置在外层一般为“T”型铜,一般铜块位于TOSA和ROSA芯片底部位置,辅助芯片散热。内埋铜块PCB时,会在铜块上密集镭射盲孔并填孔,将热量快速有效传导出。由于光模块本身尺寸很小,光电转换芯片对应位置很小,使得需要埋置的光模块尺寸更小,此类小尺寸铜块压合埋置过程容易晃动,压合操作难度大,影响作业效率。同时铜块相对位置歪斜,会影响压合半固化片流动填充效果,最终表现为热应力变差。另外,埋铜块设计,对应外层均为基板,压合时基板棕化面容易与半固化片粉尘粘合,压合后铜面半固化片残留,最终影响光模块外观良率(见图11)。

图8 光模块图

图9 测试结果图

图10 材料导热系数图

(2)铜浆塞孔也是解决散热问题的一大手段,铜浆材料发展很多年,目前相对埋铜块的成本更低、可加工性和信赖性更优,导热系数相对埋铜块低很多,但是对于PCB散热主要瓶颈在树脂,采用塞孔铜浆导热系数达到8 W/m.K以上。一般建议采纳铜浆塞孔,流程类似于真空树脂塞孔,且采用铜浆对压合的产能无影响,比埋铜块更利于产业化(见图12)。

(3)根据设计的经济性,光模块本身设计为ELIC,则可以在PCB芯片位置铺设大片铜,并将每层通过盲孔接续,ELIC结构在空间上等效于纯铜的铜柱,大铜面通过铜柱从上到下形成散热通道,类似于图13。这种设计成本高,制作周期长,除非布线密度非常高,使得该PCB必须采用ELIC设计时,散热区域可以采用相似ELIC结构来解决散热问题,一般不建议采用。

图11 模块良率图

图12 铜浆塞孔图

(4)通孔填孔散热:此技术诞生于半导体电镀行业,后经改良,将此技术运用于高散热高信赖性要求的PCB上,相对于半导体行业镭射微盲孔或者镭射X-通孔电镀。X-通孔如下,一般纵横比在2:1左右,由于X-孔在孔中心位置有一个比较小的漏斗状孔,电镀铜在添加剂的辅助下容易在此位置沉积,并闭合形成上下两部分盲孔。形成盲孔以后的电镀,填孔就跟盲孔填孔相同(见图14)。

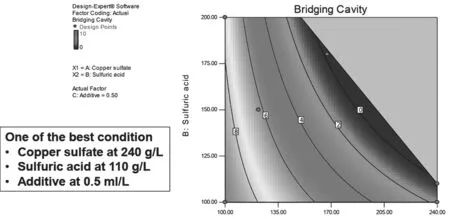

图13 散热通道图

图14 镭射后图

通孔填孔与盲孔填孔的机理大致相同,即抑制表面层(高电位部)的镀层析出,促进低电位的镀层析出,从而完成填充。所谓通孔的低电位部相当于通孔内部的中心位置。一般通孔填充镀铜液中的抑制剂多于促进剂。由于基板表面层的添加剂浓度高于通孔内部,利用这种原理就会从通孔内的中央部(低电位部)优先析出镀层。如果贯通孔内的中央部优先析出镀层,那么从孔中心的的镀层表面就会相碰延伸接触,在通孔上下面上形成2个盲孔。即所谓的电镀电镀搭桥,然后在高电流高Cu2SO4密度下填盲孔。通孔填孔最大的弊端是参数条件苛刻,效率太低,一般需要6~8小时或者更长时间完成。PCB通孔填孔各步骤图片如下(见图15)。

安美特通孔填孔电镀搭桥条件如下,经测试小孔≤0.25 mm,纵横比2~4比较容易实现通孔填孔。大孔低纵横比反而由于药水的交换效率高,在孔口位置不能形成完美的平坦度,凹陷较深,严重者甚至不能形成搭桥效果。通孔填孔效果跟纵横比、添加剂的搭配和药水交换率有很大关系。最佳药水条件(见图16)。

图15 通孔填孔各步骤切片图

图16 侧视图

6 总结

随着光模块向小型化、低成本、低功耗、高速率、长距离,热插拔方向发展,对应PCB的集成度更高,由于光模块PCB是基于铜材质的信号传输,最大速率受到限制,所以在大数据转换上对应多个通道,每个通道对应光模块PCB的一个差分信号对。越高的传输速率对应于越多的差分信号对,即在光模块小型化前提下,盲孔和线路的分布密度更高。如此高的布线密度和传输速率,意味着光模块在工作过程产生更多的热量,而光模块激光器的光谱热漂移效应,直接决定其是否有效工作,散热问题直接关系到光模块核心部件的工作状态,解决方向:

(1)提升芯片制造技术,从芯片上节约耗能;

(2)PCB采用高导热材料和设计高效的散热路径;

(3)从光模块封装技术上解决散热问题,例如散热膏,散热通道,壳体散热设计等。PCB作为光模块构件,其散热技术,在100 G以上光模块的应用会越来越多。