LED灯用印制板阻焊颜色一致性研究

2021-01-28赵宏静龙亚山

赵宏静 龙亚山

(通元科技(惠州)有限公司,广东 惠州 516005)

0 引言

LED(发光二极管)显示屏产品目前市场前景一片兴旺,各种各样的LED类型产品百花齐放。正装、倒装、Mini LED、Micro LED以及COB等不同类型的LED产品,均存在一个共同的特征,不同拼接屏之间灯珠面的产品外观决定着最终产品的成品外观。当灯珠间距较大时,可采用贴面罩的方法来确保产品外观颜色的一致性,但随着像素与分辨率的不断提高,灯珠间距不断减小,已没有足够的空间贴面罩。当灯珠间距小于1.5 mm时,PCB板的阻焊面将成为显示屏产品的第一直接外观面。阻焊油墨厚度及颜色受到PCB制程中各种因素的影响,在实际生产中存在颜色差异,导致产品在拼接成成品后外观出现颜色深浅不一的色块。阻焊颜色的一致性已成为LED及COB PCB的关键管控项目。本文研究在LED及COB板阻焊网印到表面处理的各个环节中,通过测量色度来定量衡量颜色变化,分析各生产环节对颜色的影响,进而研究控制颜色一致性的有效方案。

1 颜色指标

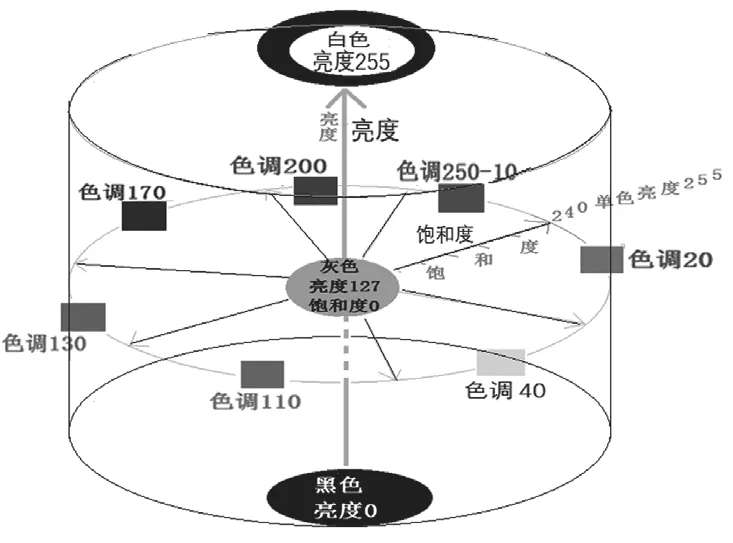

颜色用L、a、b 3个值表示,并用三维坐标来定义。L为Z轴代表亮度,其值从0(黑)~255(白),L 值越大颜色越白,色度越高。

A、b 是X、Y轴,a 值代表绿红轴上颜色的饱和度,负值表示绿色,正值表示红色,a值越大颜色越红;b值代表蓝黄轴上颜色的饱和度,负值表示蓝色,正值表示黄色,b值越大颜色越黄。LED产品主要使用哑光黑色油墨,主要考量油墨的色度L值,颜色深浅不做要求,但一致性是关键指标。颜色指标示意图见图1所示。

图1 颜色指标示意图

2 实验检测方案

2.1 制作流程及测量节点

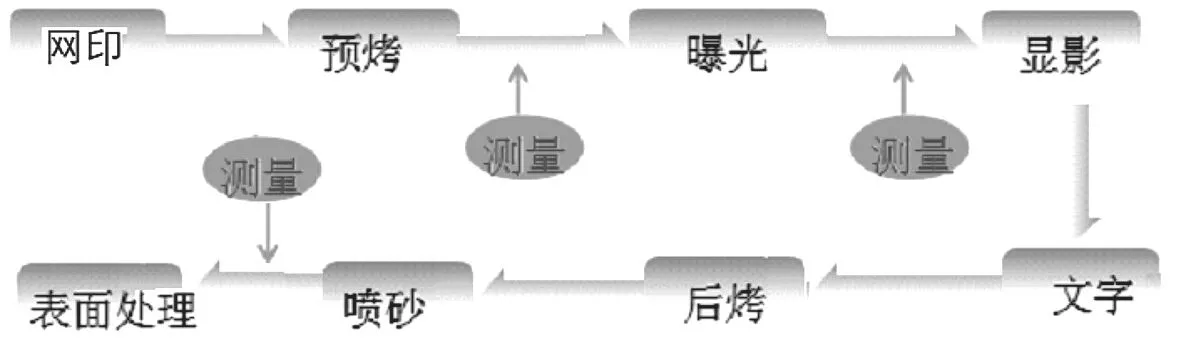

制作流程参照常规LED/COB板阻焊丝印流程及表面处理流程,分别在丝印预烤后、阻焊曝光后及表面处理喷砂后进行墨色测量,流程及测量节点见图2所示。

图2 流程及测量节点示意图

2.2 检测仪器

测量仪器为分光测色仪,仪器型号为:TS7700,生产厂家为:深圳市三恩时仪器科技有限公司。

2.3 检测方案

取某型号生产板200块,每块板编号跟踪识别,对应测量和记录。制作过程中的所有相关动作依据编号进行记录,使用色差仪在各测量节点测量色度,并记录其色度L值。每块板固定选取3个测量位置(见图3),分别如下。

(1)位置A:板边基材区(盖油)。

(2)位置B:板边模拟焊盘区(全盖油)。

(3)位置C:板内单元区。

图3 测量位置示意图

2.4 评估项目

(1)墨色亮度L值与油墨厚度对应关系;

(2)对比同一状态不同位置色度差异,以及波动区间;

(3)对比不同状态相同位置色度差异,以及波动区间;

(4)对比相同色度板外观效果,评估色度量化值L与人眼感知的对应关系。

3 测试数据统计

3.1 油墨厚度(印油次数)与墨色色度L值的对应关系

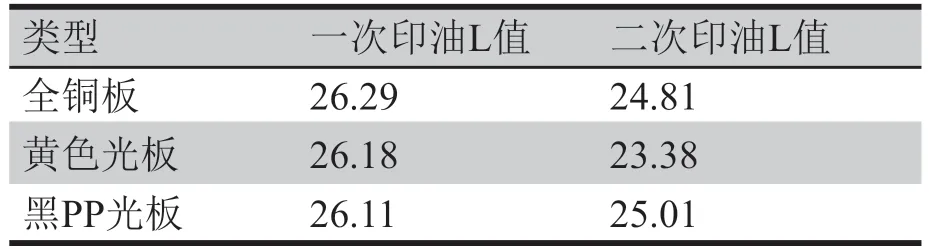

在其它条件不变的情况下,对全铜板、黄色及黑色基板分别印一次、二次黑色哑光油墨,对比油墨色度L值,数据表明,油墨越厚,颜色越深,L值越小。具体数据见表1。

表1 一次/二次印油墨色度L值数据表

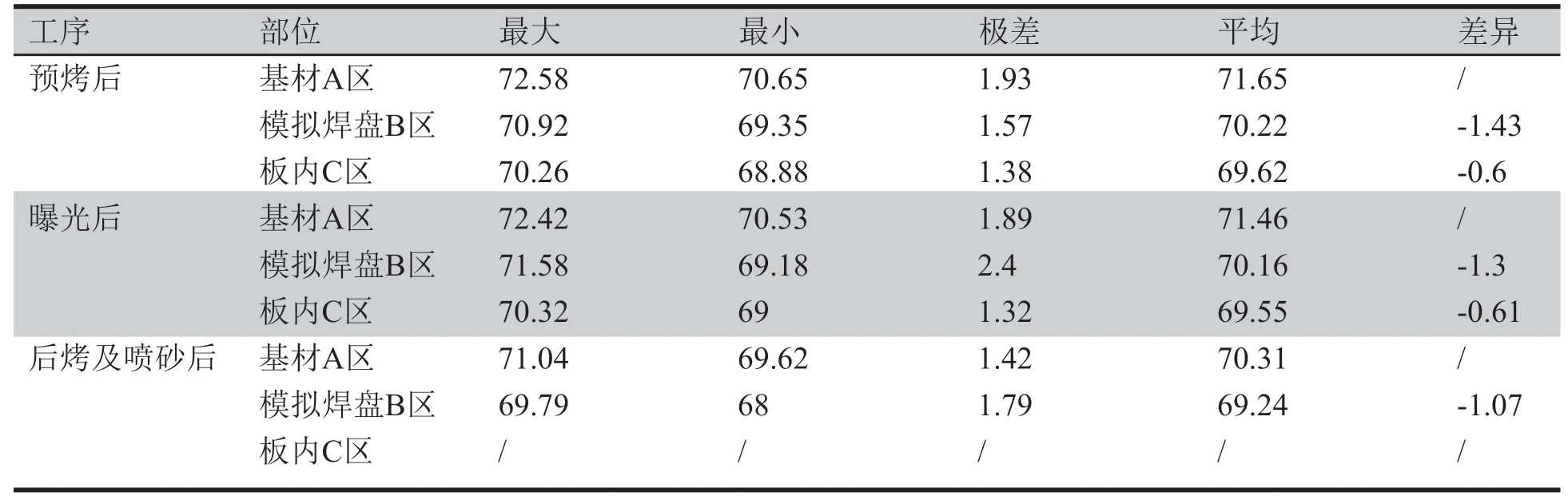

3.2 预烤后、曝光后、后烤/喷砂后阻焊油墨色度变化

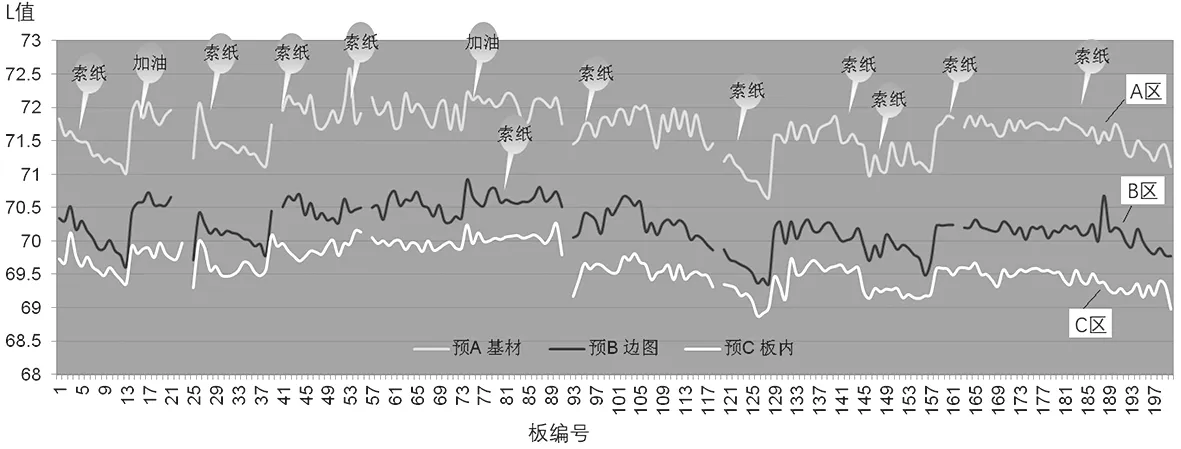

在预烤后、曝光后和后烤/喷砂后,对各编号板测量板上ABC位置的L值,统计总体差异,统计数据见表2。[有附表:原始色度检测数据,篇幅有限不再详列]势,例如预烤后的变化趋势(见图4)。

曲线上的数据缺失点是由于丝印过程中因不下油、印油不均等影响导致,为最大程度展示整个丝印过程的原貌,特保留这些断点。变化趋势图中标识了生产过程中的动作。[加油、索纸有原始色度检测数据,篇幅有限不再详列]

3.3 A区、B区、C区阻焊油墨色度变化

相同位置不同工序分析,对各编号板不同测量节点测量板上各区的L值,统计总体差异,统计数据(见表3)。

依据制作顺序,观察制作过程中L值的变化趋势,例如基材A区变化趋势(见图5)。

3.4 阻焊油墨厚度变化

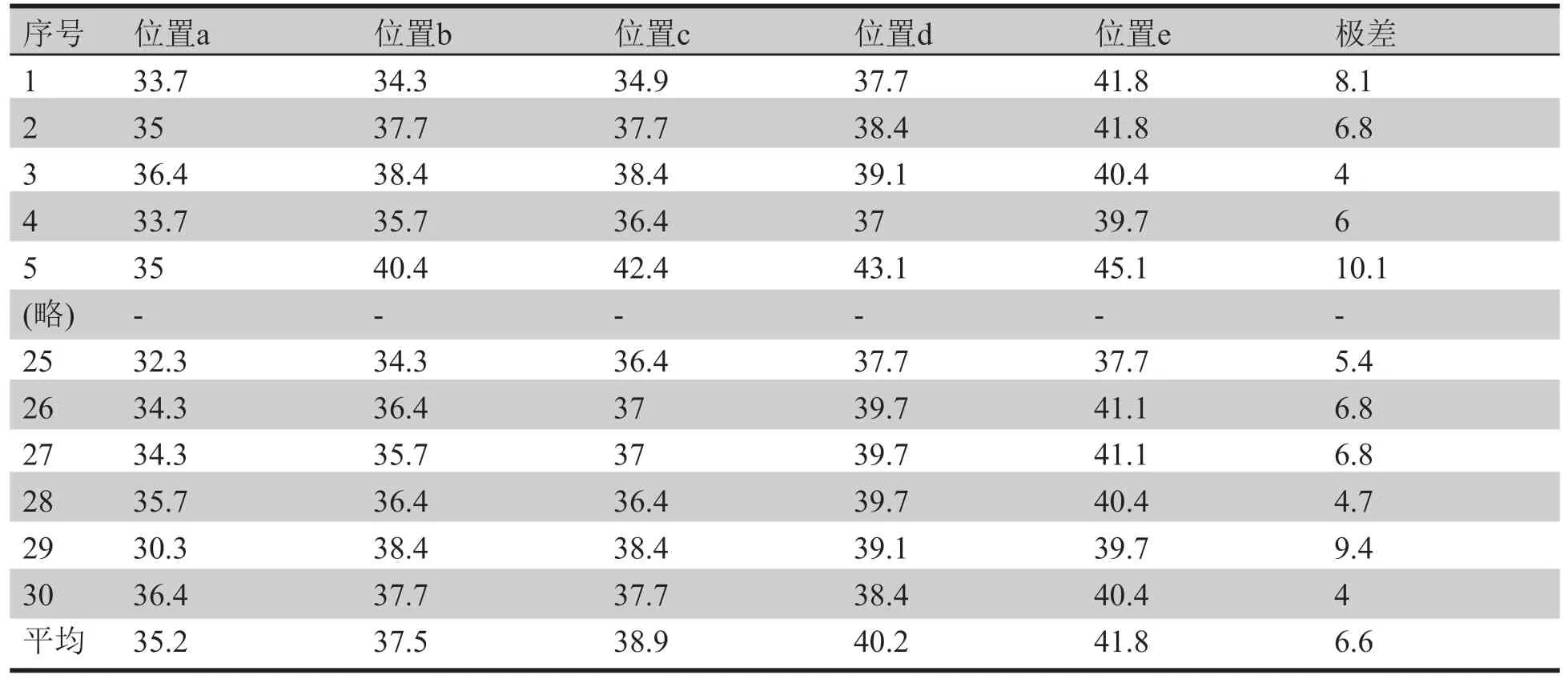

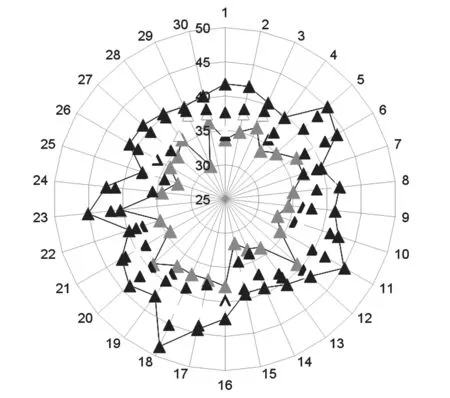

对同批次不打钉床丝印的LED板,随机抽取30 PCS,切取5个固定位置测量基材位油墨厚度,不同位置平均油墨厚度35.2 μm~41.8 μm不等。测量数据(见表4)。将各点厚度数据使用雷达图可以直观的显示出差异(见图6)。

表2 不同工序后L值统计表

图4 预烤后L值数据变化趋势图

表3 相同位置不同工序后L值统计表

图5 基材A区L值数据变化趋势图

表4 不同位置基材油墨厚度切片数据表 (单位:μm)

图6 基材油墨厚度分布图

当色度偏差在1.0以内,人眼观察不到明显色差。当色度偏差达到1.2以上时,人眼比对能发现轻微色差,色度数值越大,油墨颜色越浅,对比图见图7所示。

图7 不同色度板对比图(偏差≥1.2)

4 测试数据分析

4.1 不同位置、不同模块、不同状态跟踪对比分析

对不同位置、不同模块、不同状态跟踪测量阻焊油墨的色度,横向、纵向进行对比,对比图见图8。

图8 不同位置、不同模块、不同状态阻焊油墨的色度对比图

(2)相同位置曝光后比曝光前色度稍小(约0.2以内),曝光时,油墨发生光聚合反应,导致颜色轻微变深。

(3)后烤喷砂后色度L降幅明显变大,达到0.9~1.35,喷砂工艺导致油墨粗糙度增大、颜色也变化。

4.2 制作过程中L值的变化趋势分析

依据制作顺序,对比生产动作与L值变化,对变化趋势进行对比,有以下关系:

(1)网印过程中一个添加油墨或索纸的周期内,色度呈现逐渐下降趋势,油墨在印刷过程中,因环境抽风与油墨稀释剂挥发,导致粘度逐渐升高,油厚逐渐变厚。

(2)每一次人工加油或索纸,都引起色度的跳跃变化,加油后油墨粘度下降,索纸后网板上油墨被粘走,导致印到板件上的油墨厚度变薄。

(3)按网印顺序测量的色度数据体现,在丝印过程中,操作人员添加油墨、索纸的时机有所滞后,往往是色度急剧下降的时候才被动加油墨或索纸,对应油墨越来越干,下油困难,在印板过程中已能被操作员明显感知到或在板上呈现出油墨不均。而加油或索纸动作对原有的粘度、下油量的影响过大,导致板件上油厚波动较大,分析认为是引起同批板油墨色差大的根本原因。

4.3 油墨厚度差异、后制程影响、检测仪器与人眼感知对比分析

(1)从同批次板基材位油厚实测情况分析,网印油厚介于30.3~48.5 μm以内,批次极差达到18.2 μm,同一片板极差最大11.5 μm,且10 μm以上占比10%,极差5 μm以上占比70%。数据表明,除不同板的厚度有差异外,同一片板不同位置油厚也存在一定差异,此差异与刮刀平整度、机台网印手臂水平度,网印压力、网印过程中刮刀位置重复精度(气缸气压调节)等均有关系,以上因素是引起同块板不同单元油墨色差的根本原因。

(2)不同位置油墨在不同制程状态下,色度极差范围均在2.0左右,即网印处产生的色度波动范围,在后制程处理后无明显变化。

(3)测色仪所测油墨色度与人眼感观无法很好匹配,当色度测量值偏差在1.0以内时,人眼感觉不出颜色差异。色度偏差达到1.0以上时,可以看出轻微颜色差异,数值越大,颜色越浅,但仅限于阻焊显影前测量。焊盘高亮色混杂将严重影响颜色的判断。

5 结束语

本文通过对墨色的专项研究,探讨了以分光测色仪测量油墨表面色度来定量评价墨色和追踪墨色变化的可行性。从测试数据分析来看,网印环节不同板件产生了2.0左右的色度偏差,主要源自于生产过程中的黏度自然变化以及添加油墨、索纸等带来的黏度的突变。同时,网印设备精度带来同一片板不同位置的油厚偏差(约12 μm以内)及色度的偏差(约0.6左右)。

由于色度测量值与人眼感观无法精确匹配,且测量结果易受到高亮度焊盘的干扰,此方法仅局限于纯油墨表面的测量。尽管色度测量不失为一种有效的追踪过程变异的方法,但不适用于成品油墨颜色的分拣。

结合测试结果,建议采用以下方案进一步改善墨色一致性:

(1)网印设备增加自动加油装置,将间歇式加油升级为连续性加油,减少丝印过程中油墨粘度的逐步变化及突变(开油剂挥发产生的渐变与加油、索纸产生的突变)。

(2)改进设备设计,启用伺服马达控制刮刀位置的四柱网印机以及大尺寸网版,精确管控网印离网高度、刮刀位置、平整度,改善不同区域油厚及色度的差异。

(3)适当提高油墨粘度,使用低挥发性开油水,减小环境抽风,降低网印过程中油墨粘度变化。

(4)网印过程中提高索纸、加油频率以及索纸/加油动作后印假板缓冲油墨粘度的突变。