结构参数对转盘轴承承载与润滑性能的影响*

2021-01-27李军宁唐晓婕陈武阁

王 倩,李军宁,唐晓婕,陈武阁,韩 卡

(西安工业大学机电工程学院,西安 710021)

0 引言

交叉滚柱式转盘轴承是建筑机械、风力涡轮机及各种旋转机械的重要部件。交叉滚柱式转盘轴承经常处于低速重载的苛刻工况,对其润滑性能带来了极大的挑战,进一步对整机的稳定性、可靠性和安全性产生影响。因此从承载能力和润滑性能两个方面出发,研究结构参数对交叉滚柱式转盘轴承的影响意义重大。

载荷分布分析是转盘轴承设计和选型的基础[1]。李云峰等[2-5]探索了结构参数对多种类型转盘轴承载荷分布的影响。Chen G[6]和Liu R[7]研究了轴承本身及其支承结构的刚度对四点接触球转盘轴承承载性能的影响。邱明等[8]探究了结构参数对四点接触球转盘轴承载荷分布的影响。牛荣军等[9]提出了非对称接触角双排四点接触球转盘轴承计算模型获得了轴承的载荷分布。Yao T等[10]建立了多体接触动力学分析模型,研究了轴承的动态接触力分布。Peter Göncz等[11]研究了结构参数对三排滚柱式转盘轴承接触载荷分布的影响。蒋旭君[12]研究了游隙对交叉滚柱式回转支承载荷分布的影响。

脂润滑具有非牛顿流体动力学特性其润滑性能十分复杂[13]。文献[14-16]建立了脂润滑弹流分析模型,分析了工况参数对轿车轮毂轴承润滑性能的影响。Karthikeyan B K等[17]进行了轴承脂润滑等温和热弹流润滑分析。结果表明润滑脂的润滑性能与基础油膜厚度、载荷和速度等有关。薛虎等[18]建立了脂润滑弹流分析模型,探讨了流变指数、载荷和卷吸速度对脂润滑弹流特性的影响。目前为止对大型交叉滚柱式转盘轴承润滑性能进行研究的文献相对较少。

本文通过建立某型交叉滚柱式转盘轴承虚拟样机模型,获得不同结构参数下两组接触对的载荷分布情况。在此基础上进行脂润滑弹流润滑分析从而得到不同结构参数下转盘轴承接触微区润滑状态,并分析其结构参数对转盘轴承最大接触载荷和润滑性能的影响,其可为交叉滚柱式转盘轴承的设计提供可靠的理论依据。

1 交叉滚柱式转盘轴承综合分析模型

1.1 虚拟样机模型

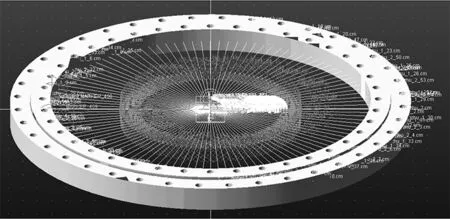

基于Solidworks建立交叉滚柱式转盘轴承模型并将其导入ADAMS中,其虚拟样机模型如图1所示。设置各个零件的材料类型,定义点面副约束下座圈的1个移动自由度及平行副约束下座圈的2个转动自由度。实际情况下滚动体在上、下座圈内进行微幅的来回碰撞,但交叉滚柱式转盘轴承滚动体数量较多,故将滚动体和上座圈固定在一起,在滚动体和下座圈之间添加体-体接触。上座圈与大地固定,保持架与上座圈固定。

图1 交叉滚柱式转盘轴承虚拟样机模型

交叉滚柱式转盘轴承虚拟样机模型考虑各个接触位置处存在润滑脂,故需同时考虑接触变形刚度和油膜刚度的影响。ADAMS接触刚度由接触变形刚度和油膜刚度串联得到。滚动体与下座圈的接触刚度由赫兹线接触模型计算得到。线接触区Hertz接触变形刚度的计算公式:

(1)

式中,l为滚动体长度,Dw为滚动体直径。

在等温且润滑脂充足的条件下,线接触弹流无量纲最小膜厚Hmin为[19]:

(2)

式中,U为无量纲速度参数,G为无量纲材料参数,Q为无量纲载荷参数。

滚动体与下座圈的最小油膜厚度为:

hmin=Hmin·R

(3)

式中,R为当量曲率半径。

根据刚度的定义可得油膜刚度为:

(4)

式中,η0为常压下的动力粘度;u为表面平均速度;α0为黏度的压力指数;E为当量弹性模量。

等效综合刚度为:

(5)

1.2 弹流润滑分析模型

(1) Reynolds方程

基于Ostwald模型润滑脂的一维Reynolds方程为:

(6)

式中,h为膜厚;U为平均速度;x为润滑脂流动方向;n为流变指数。

(2) 膜厚方程

(7)

式中,R为等效曲率半径;s是x轴上的附加坐标,表示任意线载p(s)ds与坐标原点的距离;p(s)为载荷分布函数;x0和xe为载荷p(x)的起点和终点坐标。

(3) 粘压与密压方程

目前还没有广泛认可的润滑脂粘压方程和密压方程,此处采用与润滑油方程相同的计算方法:

(8)

式中:z为常数,近似取0.68;φ0为润滑脂在常压下的塑性粘度,相当于润滑油的粘度;润滑脂的密度认为是常数,即p=p0。

1.3 模型验证

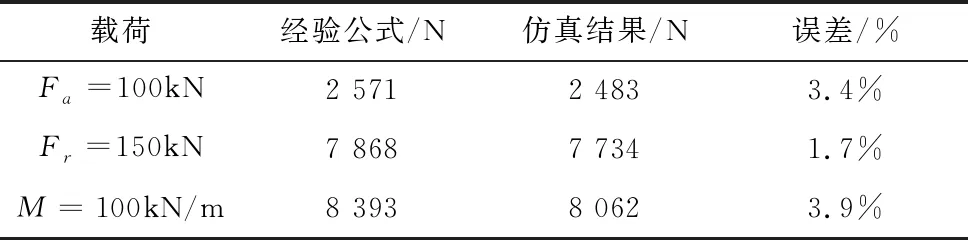

为验证虚拟样机模型的正确性,对交叉滚柱式转盘轴承的最大静接触载荷计算结果和仿真结果进行对比。对于单一载荷作用的轴承,可用以下近似公式对最大接触载荷进行计算[12]。采用经验公式和本文仿真计算结果如表1所示,二者误差在5%以内。

轴向载荷:

(9)

径向载荷:

(10)

倾覆力矩:

(11)

2 结构参数对转盘轴承承载特性的影响

以某型交叉滚柱式转盘轴承为例进行分析。轴承基本参数及负载如表2所示。

表2 某型交叉滚柱式转盘轴承基本参数

2.1 接触角对交叉滚柱式转盘轴承接触载荷分布的影响

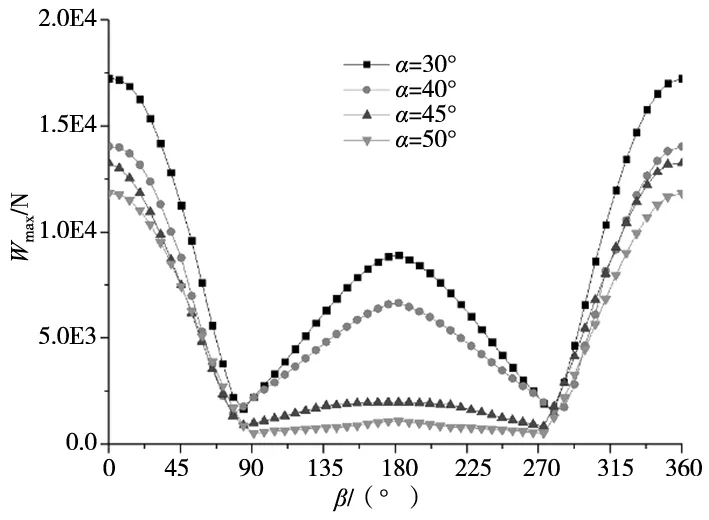

交叉滚柱式转盘轴承通常承受轴向力、径向力和倾覆力矩的联合作用。合理的接触角对转盘轴承的承载能力至关重要。在其他参数确定的条件下,当转盘轴承的接触角在30°,40°,45°和50°时转盘轴承内两组接触对承受最大接触载荷的变化规律如图2所示。

(a) 接触对1最大接触载荷

(b) 接触对2最大接触载荷图2 不同接触角下滚动体最大接触载荷分布图

从图2可以看出:接触角对转盘轴承接触载荷的影响很大,不同方位角处滚动体最大接触载荷随接触角的变化规律相似。在两组接触对的较大承载区域最大接触载荷随着接触角的增大而减小。

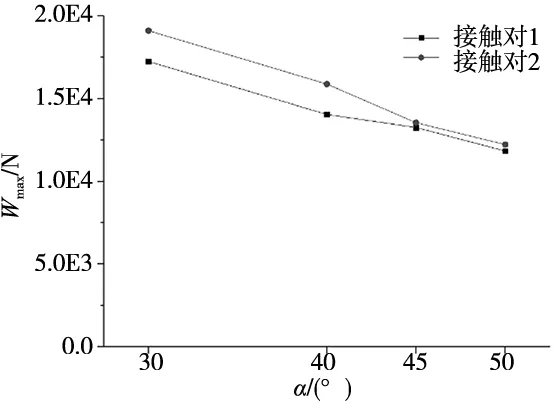

不同接触角下转盘轴承最大接触载荷对比结果如图3所示。从图中可以看出:当接触角为45°和50°时,两组接触对的最大接触载荷值相对较小且趋于相等,所以当接触角为45°和50°时转盘轴承的承载能力最佳。本文的研究对当前各大厂商生产的交叉滚柱式转盘轴承的接触角多为45°提供了科学依据。

图3 不同接触角下转盘轴承最大接触载荷对比图

2.2 滚动体直径和数量对交叉滚柱式转盘轴承接触载荷分布的影响

滚动体直径和数量对转盘轴承的承载能力有重要影响。滚动体直径越大,数量越多,转盘轴承的承载能力越大。但对于给定分布圆直径的转盘轴承来说,滚动体直径与数量是一对矛盾参数,二者通常满足如下关系[20]:

KDwZ≤πDpw

(12)

式中,K与轴承保持架或挡块等参数有关,通常取K=1.01+1.9/Dw;Dw为滚动体直径;Z为滚动体数量;Dpw为转盘轴承分布圆直径。

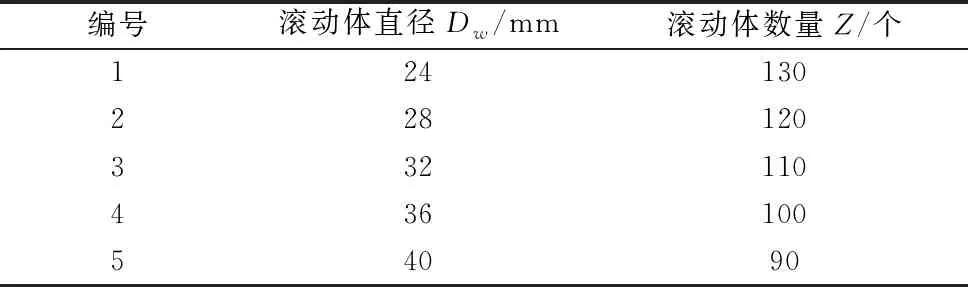

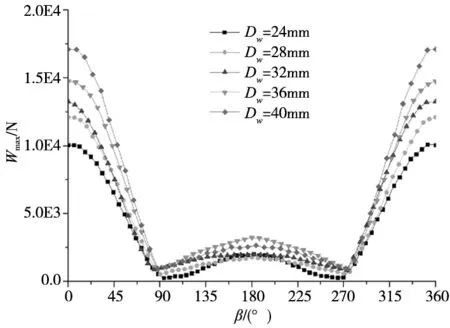

根据本文提供的算例(第3组),建立了其它4种不同滚动体直径和数量的组合如表3所示,对比分析滚动体直径和数量对转盘轴承接触载荷的影响如图4所示。

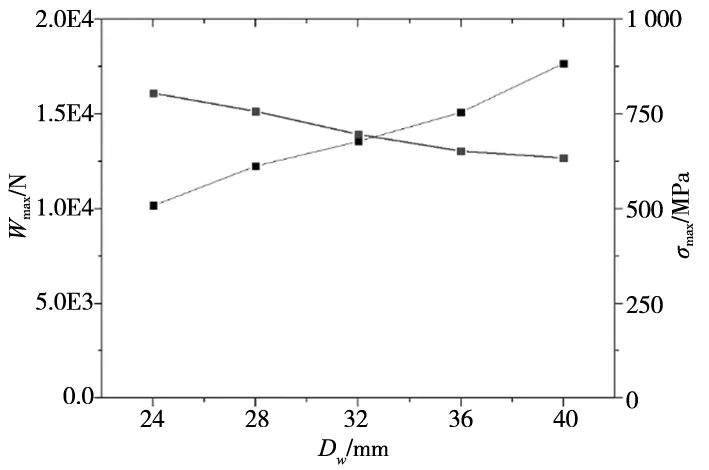

表3 不同滚动体直径与数量的组合

(a) 接触对1最大接触载荷

(b) 接触对2最大接触载荷图4 不同滚动体直径下滚动体最大接触载荷分布图

从图4可以看出:在转盘轴承的主要承载区域,随着滚动体直径的增大、数量的减少,转盘轴承两组接触对的最大接触载荷增大。其主要原因是在外载荷一定的条件下,滚动体直径增加,其数量减少使得分配到单个滚动体上的接触载荷增大。

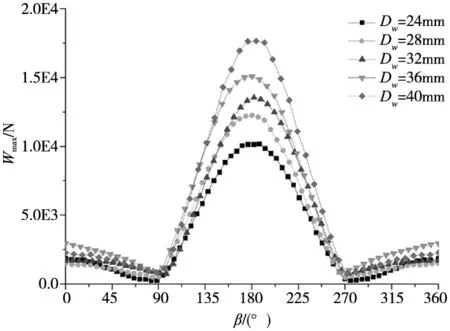

从图5可以看出:随着转盘轴承滚动体直径的增大、数量的减少,最大接触应力逐渐减小,其主要原因是滚动体直径越大,滚动体与滚道的接触面积越大,从而导致接触应力逐渐减小。转盘轴承滚动体直径和数量是一对矛盾体,不能同时都取较大的值,考虑两者的组合关系对最大接触载荷和最大接触应力的影响,取表3中的2~4组合关系比较合理。

图5 不同滚动体直径下最大接触载荷和最大接触应力

3 结构参数对转盘轴承润滑性能的影响

3.1 接触角对交叉滚柱式转盘轴承润滑性能的影响

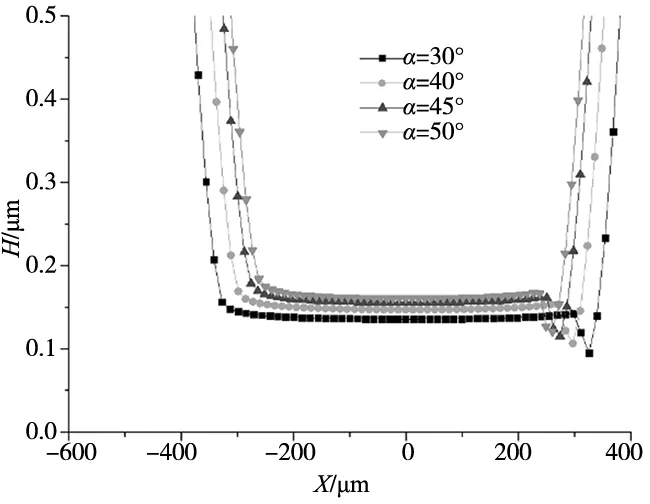

根据不同接触角下交叉滚柱式转盘轴承动力学仿真结果,以受力最大滚动体为例分析30°、40°、45°和50°接触角下转盘轴承的润滑性能。润滑脂选用极压锂基脂,其塑性粘度EDA0=13.02 Pa·sn,流变指数n=0.64,润滑脂初始密度RO0=780 kg·m-3,工作温度T0=303 K (30 ℃),当量弹性模量E=226.4 GPa。下座圈转速为2.5 r/min。

从图6a可以看出:随着接触角的增大,油膜压力逐渐减小,油膜压力二次峰变得明显。从图6b可以看出:随着接触角的增大,油膜厚度逐渐增大,最小膜厚出现的位置向出口区移动。其主要原因在于不同接触角下接触载荷数值对其油膜压力和膜厚产生了影响,这与前人的研究结果是一致的[16]。膜厚是衡量转盘轴承润滑状况的重要指标。在外载荷一定的条件下,膜厚越大对转盘轴承接触微区的润滑状况越有利,因此接触角越大转盘轴承的润滑状况越好。

(a) 油膜压力

(b) 油膜厚度

3.2 滚动体直径和数量对交叉滚柱式转盘轴承润

滑性能的影响

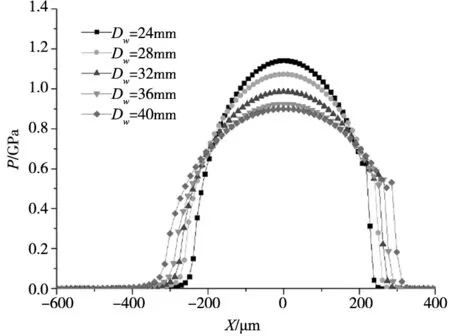

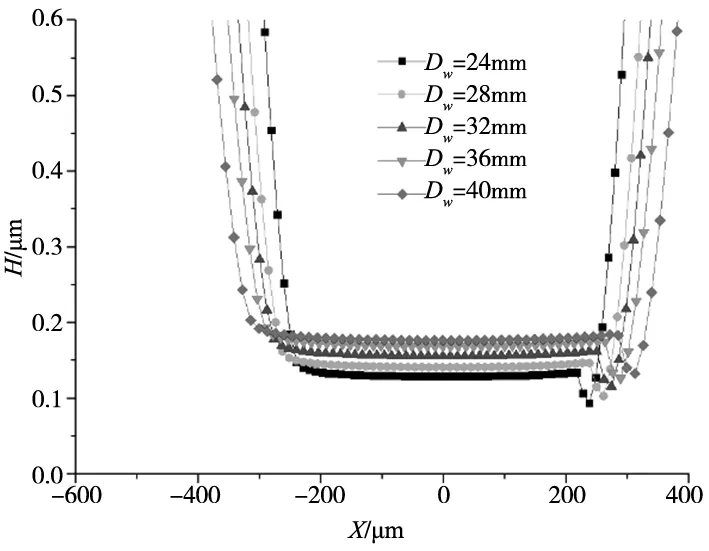

根据不同滚动体直径和数量组合的交叉滚柱式转盘轴承动力学仿真结果,以受力最大的滚动体为例分析表3中5种滚动体直径和数量组合关系下交叉滚柱式转盘轴承的润滑性能。

从图7a可以看出:随着滚动体直径的增大,油膜压力逐渐减小,油膜承载区域变宽,压力二次峰变得明显。从图7b可以看出:随着滚动体直径的增大,油膜厚度增大,油膜承载区域变宽,最小膜厚出现的位置向出口区移动。其主要原因是滚动体直径越大,滚动体与滚道的接触长度越大,接触长度对其油膜压力和膜厚产生了影响。转盘轴承的膜厚是衡量转盘轴承润滑状况的重要指标,在外载荷一定的条件下,膜厚越大对转盘轴承接触微区的润滑状况越有利,因此滚动体直径越大转盘轴承的润滑状况越好。

(a) 油膜压力

(b) 油膜厚度

4 结论

本文建立了交叉滚柱式转盘轴承虚拟样机模型和润滑性能模型,分析了轴承结构参数对转盘轴承接触载荷、油膜压力和膜厚分布的影响规律。

(1)随着接触角的增大,最大接触载荷和油膜压力逐渐减小,而油膜厚度逐渐增大。因此适当增大接触角可以提高转盘轴承的承载能力和润滑性能。

(2)随着滚动体直径的增大及数量的减小,最大接触载荷逐渐增大而最大接触应力逐渐减小,油膜厚度逐渐增大而油膜压力逐渐减小。因此不能就单一指标而言判断滚动体的直径是越大越有利还是越小越有利。在转盘轴承的设计中,应该综合考虑承载能力和润滑性能两方面的因素从而选择合适的滚动体直径。