电阻应变式在线钻削测力仪的设计

2021-01-27胡鸿志滕全进徐翠锋黄俊锋

胡鸿志,滕全进,管 芳,徐翠锋,黄俊锋

(1.广西自动检测技术与仪器重点实验室,广西桂林 541004;2.桂林电子科技大学电子工程与自动化学院,广西桂林 541004)

0 引言

钻削加工是机械制造业的重要分支,广泛应用于航空航天、汽车制造和工程机械制造等领域[1]。随着制造业发展趋向于更加灵活的个性化生产,人们对于钻削加工的可靠性和生产效率具有更高的需求,拟人行为的自适应智能控制已经成为钻削过程控制的重要发展方向[2]。

钻削过程智能控制需要大量标注样本进行算法训练,这是建立钻削力与钻削控制参数映射关系的必要条件[3-4]。钻削加工过程中,影响钻削力的钻削参数包括钻头的给进速度和主轴转速等[5-6],钻削力与钻削控制参数之间映射规律的研究,可以采用钻削力测量仪器进行在线钻削力监测[7],替代复杂的钻削过程建模,简化钻削控制算法优化工作。

目前,钻削测力仪大多利用石英晶片的压电效应,将石英晶片受力产生的电荷信号,采用高阻抗电荷放大器转换放大成电压信号后进行处理,因此必须解决电荷信号在噪声环境中的抗噪问题,这是压电式钻削测力仪的关键技术难点,导致测力仪结构复杂,工艺要求、调试难度和研制成本都较高[8]。

针对上述问题,避开压电信号处理的繁琐过程,本文设计出一种设备结构和装配工艺简单、成本较低的电阻应变式钻削测力仪。该测力仪将电阻应变式传感器和嵌入式技术相结合,能实时测量钻削力的轴向、切向及两个正交径向分量。

1 钻削测力仪的测量原理及构造

1.1 钻削测力仪系统架构设计

测力仪主要由测力机械机构、信号处理模块以及计算机组成,如图1所示,其中信号处理模块又包括放大器、低通滤波器和内嵌ADC的微控制器(MCU)。钻削加工时,力传感器将钻削力转换为模拟电信号,由放大器放大至ADC适当的检测范围内,再通过滤波器滤除高频噪声,最终在微处理器中使用ADC将模拟信号量化后,通过串口将数据传输到计算机进行分析处理。

图1 钻削测力仪整体框图

1.2 测力仪的钻削力测量原理

钻削测力仪能检测钻削轴向力Fz、切向力Ft以及径向力Fr。测力原理如图2所示,钻削测力仪的夹持平台正下方设置轴向传感器,用于测量钻削轴向力Fz;在夹持平台边缘设置切向传感器,可随夹持平台转动,用于测量钻削切向力Ft;夹持工件的钳块内设置径向传感器,用于测量钻削径向力Fr。

图2 测力仪测力示意图

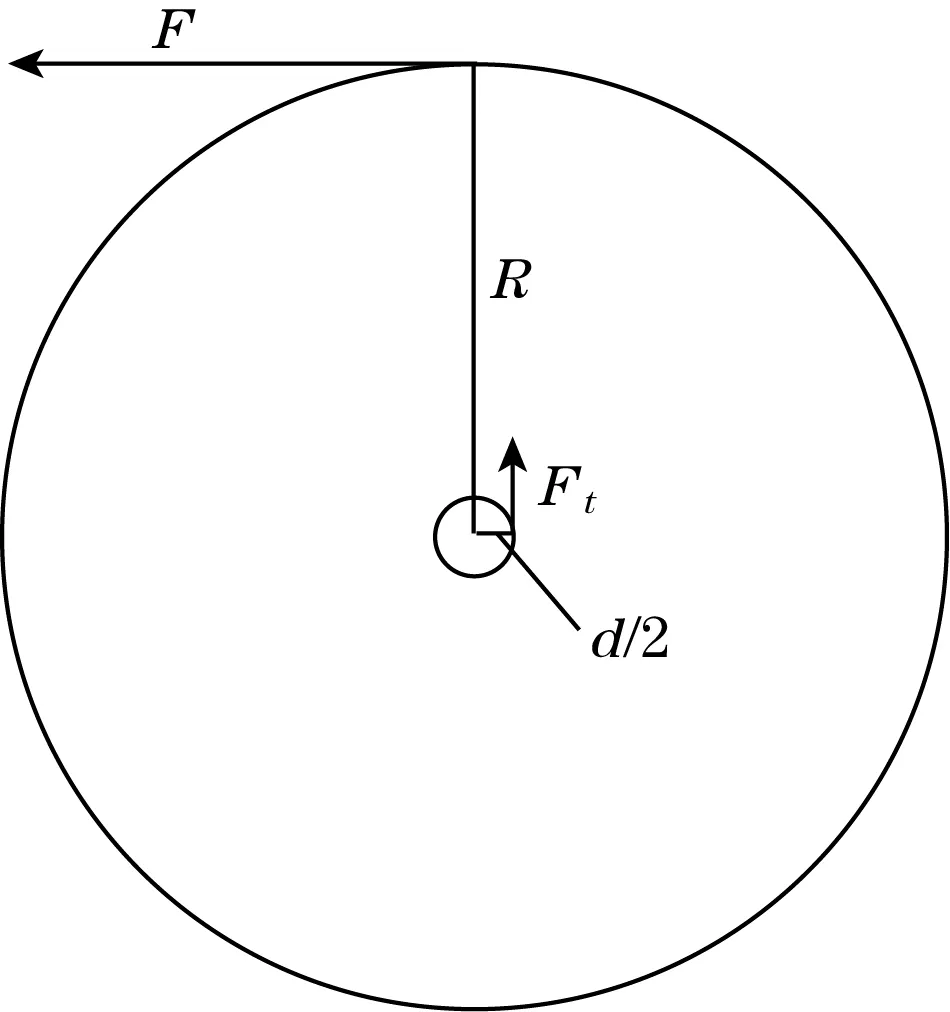

测力仪是通过测量钻削扭矩间接测量钻削切向力,而钻削扭矩可采用力矩法测量。切向传感器安装于夹持平台的边缘,传感器轴线与其运动轨迹圆相切,传感器凸台顶部垂直于运动轨迹圆的半径R。图3中,F为切向传感器所测的力,R为运动轨迹圆的半径,Ft为钻头钻削切向力,d为钻头的直径。由图3可知:

(1)

(2)

从式(2)中可以看出,由于R是确定值,只要读出力传感器所检测到力的大小,即可根据钻头直径计算出钻头钻削时的切向力。

图3 钻削力测量示意图

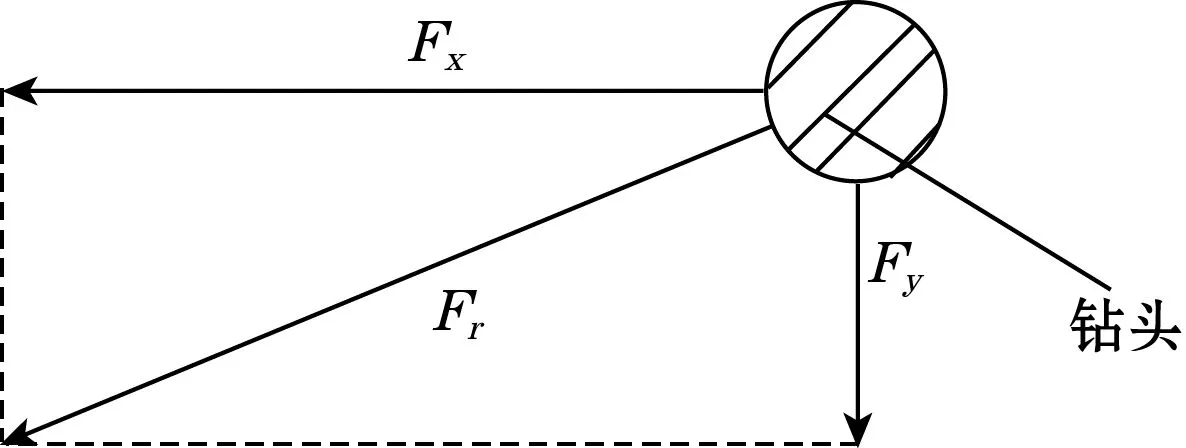

钻削径向力通过2个轴线垂直的传感器检测,如图2所示,2个传感器的轴线在同一平面内,且轴线交点是夹持平台的圆心,两条轴心线呈90°,传感器的压力敏感区与工件侧面接触。径向力传感器安装于钳块内,可随钳块沿着平行于其轴线的轨道运动,因此可将钻削径向力分解为两个正交分力Fx和Fy,如图4所示,测出Fx和Fy即可合成钻削径向力Fr。

图4 径向力分解示意图

1.3 测力仪的结构设计

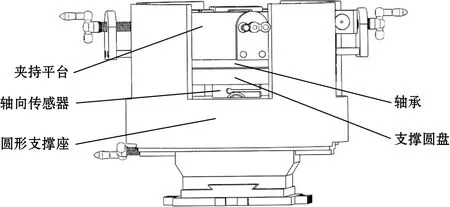

图5为钻削测力仪的机械结构图。钻削测力仪主要由圆形支撑座、轴向传感器、支撑圆盘、轴承和夹持平台组成。圆形支撑座呈圆柱体结构,其上沿着圆心均匀固定分布4块弧形挡板,4块弧形挡板构成一个柱形空间。

图5 钻削测力仪的结构图

轴向传感器设置于圆形支撑座的中心位置,支撑圆盘固定在轴向传感器上,支撑圆盘上面采用螺栓固定设置有轴承,轴承固定设置有夹持平台,夹持平台能够相对于支撑圆盘转动,轴向传感器的轴线与支撑圆盘的轴线、轴承的轴线、夹持平台的轴线重合。

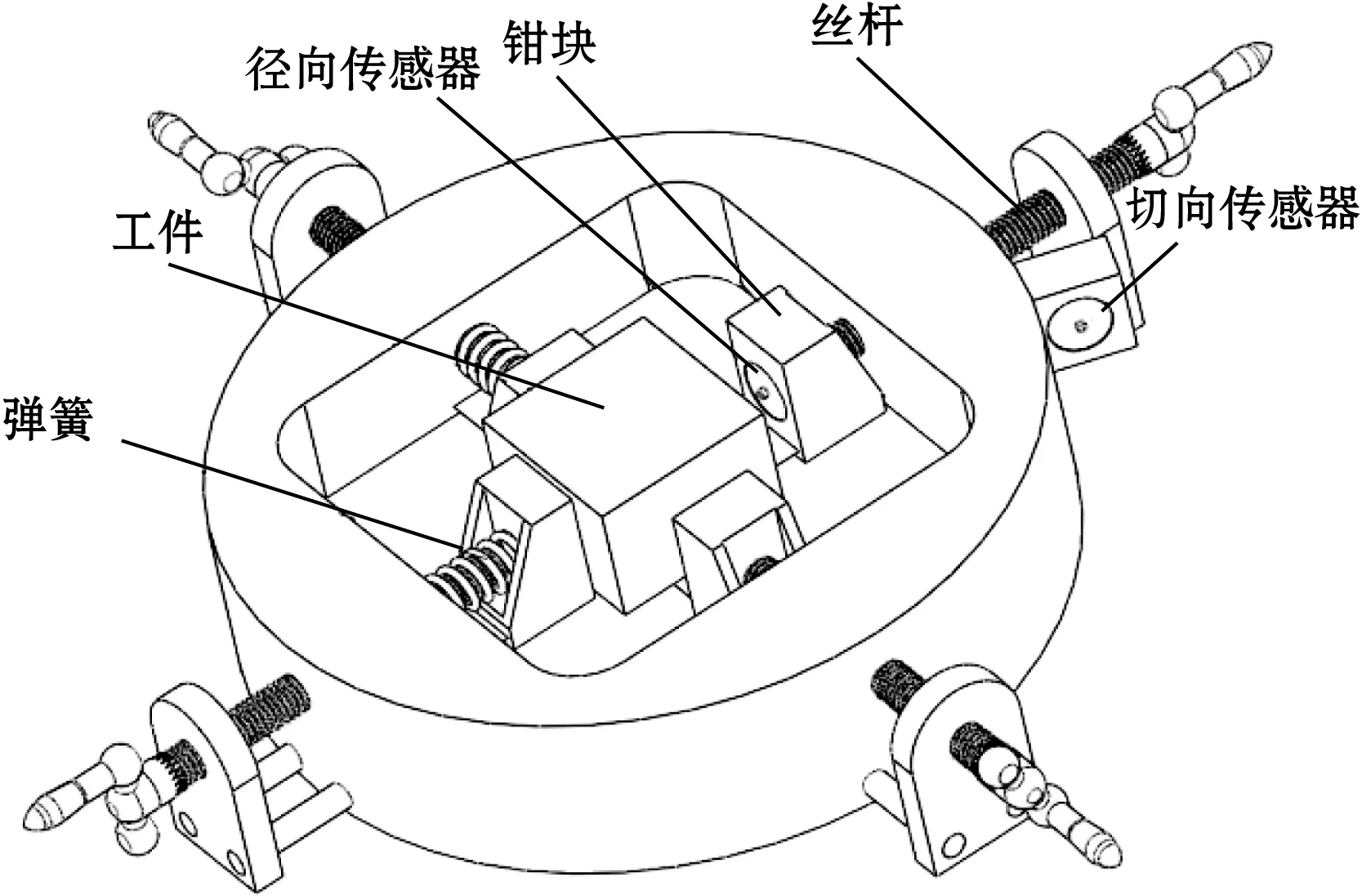

如图6所示,夹持平台整体呈圆柱体结构,其内开设有方形槽。方形槽内设置有十字轨道,工件放置于十字轨道上且处于方形槽中心位置,在轨道上运动的4个钳块用于夹紧工件,其中2个钳块内嵌有力传感器,这2个钳块由丝杆推动,另外没有力传感器的钳块由弹簧推动。钳块内力传感器的轴线穿过夹持平台的圆心。

图6 夹持平台结构图

于是,工件被固定在夹持平台上,形成一个整体。当钻头的切削作用力对工件作用时,工件有转动的趋势,从而带动夹持平台有转动的趋势。夹持平台的外侧边沿设置有切向传感器,切向传感器与弧形挡板作用即可得出钻削切向力。

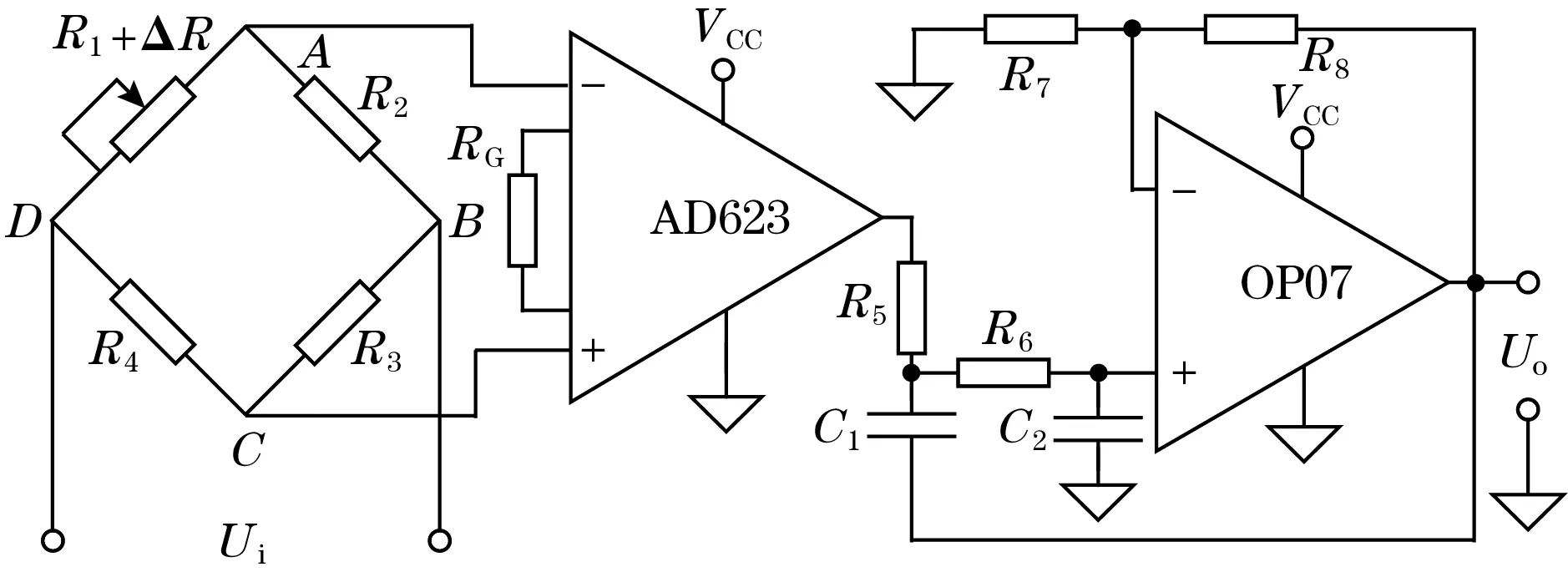

1.4 力传感器信号处理

测力仪采用电阻应变片传感器检测钻削力,电阻应变片的工作原理是基于电阻应变效应,即导体或半导体材料在外界力的作用下产生机械变形时,其电阻值相应发生变化。测力仪采用的传感器其内部是单臂桥电路,如图7所示,其中一个桥臂是应变片。传感器受到外部作用力时,内部应变片由于形变导致阻值变化,从而引起电桥输出电压改变。

图7 信号处理电路原理图

图7中,D、B端加入激励电压,在A、C端测量输出信号电压值。电桥设计为R1=R2=R3=R4=R,称之为等臂桥,根据图7可知:

(3)

式中UAC为电桥的输出电压。

由式(3)可知,当激励电压Ui为恒定值时,电桥的输出信号UAC与应变片电阻的变化量呈正比。

由于传感器在受力时产生的机械形变微小,所以A、C端输出信号电压值很小,为0.01 mV量级,不能直接进行A/D转换,需要经过放大器放大到A/D转换器要求的幅度。本文使用AD623作为测量放大器,信号处理电路原理图如图7所示。其输入输出表达式为

(4)

式中:Uo为信号处理电路的输出信号;RK为100 kΩ的定值电阻;RG为增益电阻。

调节RG阻值大小可以改变AD623的放大倍数。调节RG在合适的阻值,使AD623输出电压在0~3.3 V之间,使其处于A/D转换器适当的输入电压范围。系统以OP07为核心构成二阶低通滤波器,滤除信号中的高频干扰。

2 钻削测力仪参数标定

钻削测力仪输出的是电压值,需要线性映射到钻削力数值,因此需要对测力仪所测量的轴向力、径向力和扭矩进行标定。静态标定采用阶梯加载法,标定时应确保测力仪水平放置在标定台上,力轴方向与力传感器受力方向严格一致,保证测量放大器AD623的放大倍数在合适范围内。

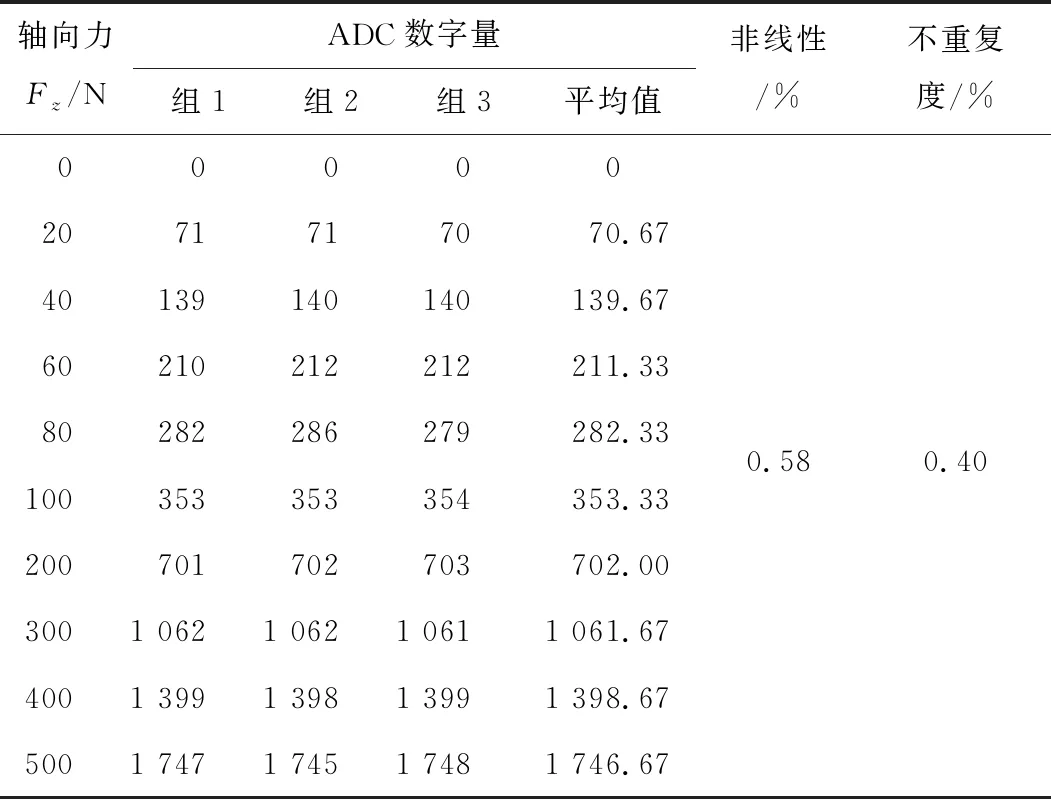

2.1 轴向力的标定

轴向力的标定过程中,首先满量程载荷3次,调节仪表放大器AD623的增益,然后用一组砝码依次测试其对应的输出。轴向力量程设定为0~500 N,标定时依次加载力20~500 N的9个标定点,得到如表1所示的标定数据,拟合曲线如图8所示。

图8 轴向力标定数据拟合曲线

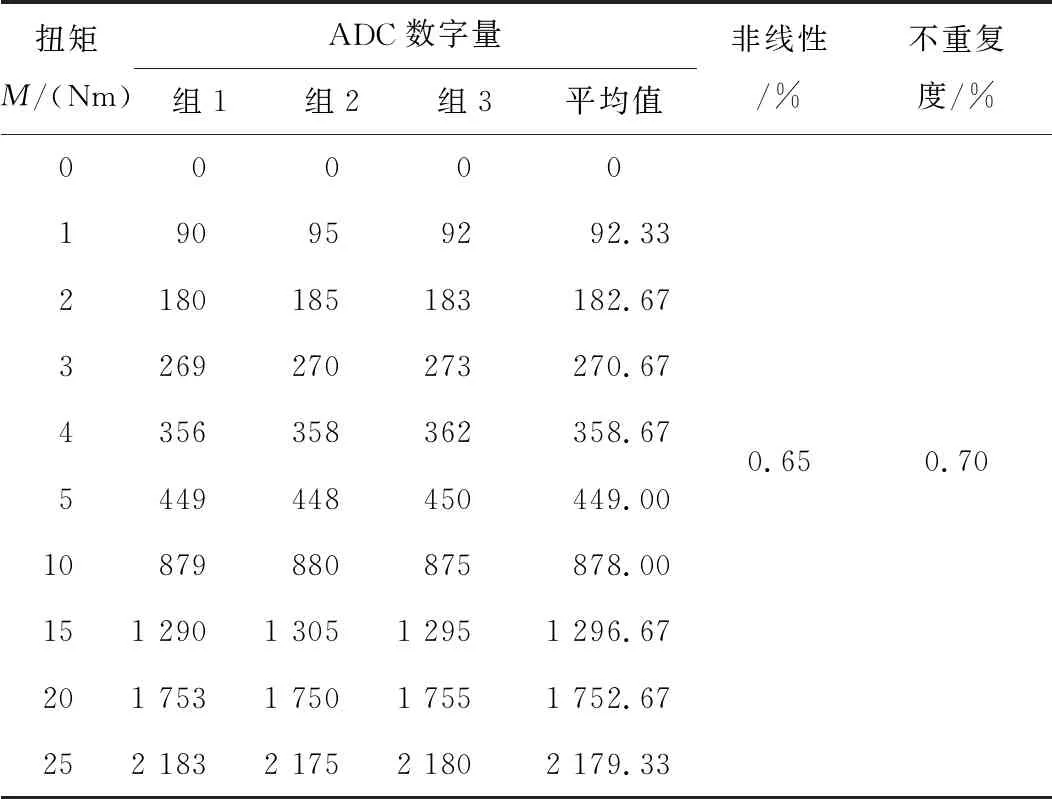

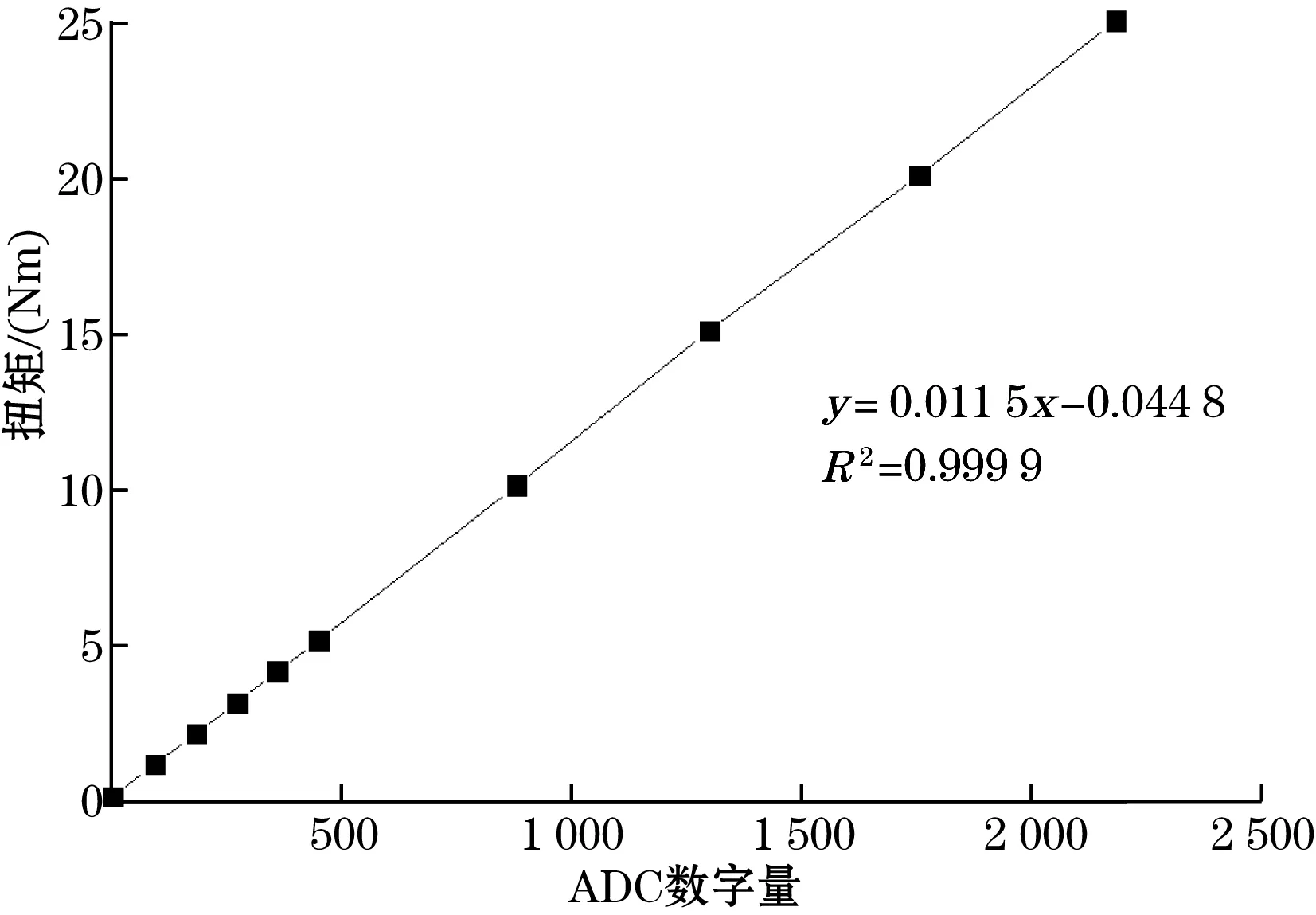

2.2 扭矩的标定

采用力矩法对测力仪进行扭矩标定,选择力臂为100 mm,依次加载力:10、20、30、40、50、100、150、200、

表1 轴向力标定数据

250 N,得到扭矩为:1、2、3、4、5、10、15、20、25 Nm,标定结果及拟合曲线分别如表2和图9所示。

表2 扭矩标定数据

图9 扭矩标定数据拟合曲线

2.3 径向力的标定

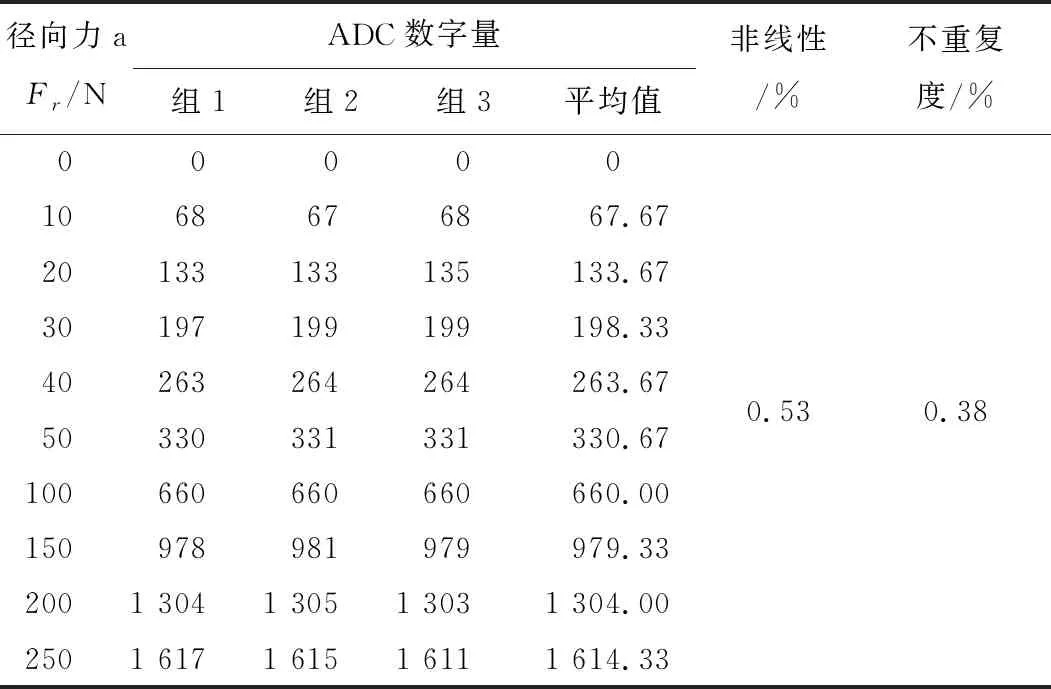

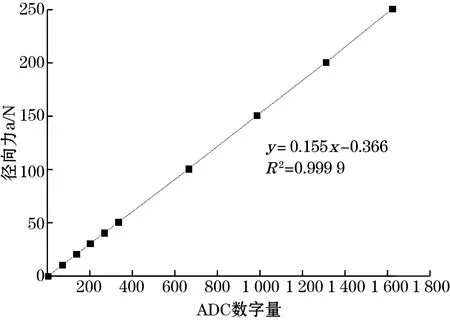

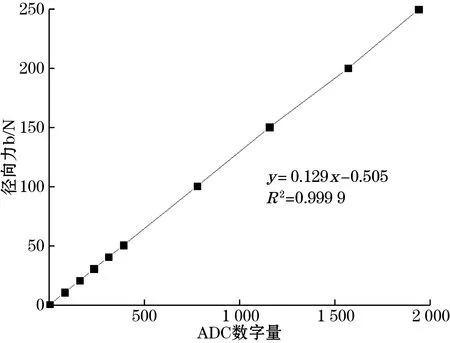

测量径向力由2个正交的传感器完成,虽然2个传感器型号都一样,但是由于传感器自身以及调理放大电路的差异,仍需要分别标定,标定结果如表3、表4和图10、图11所示。

表3 径向力a标定数据

图10 径向力a标定数据拟合曲线

表4 径向力b标定数据

图11 径向力b标定数据拟合曲线

标定数据表明,轴向力、扭矩以及径向力与对应的ADC数字量成线性关系,标定数据拟合曲线的拟合度R2都为0.999 9以上,且非线性误差和不重复度误差均小于1%,符合实际检测需要。

3 实验

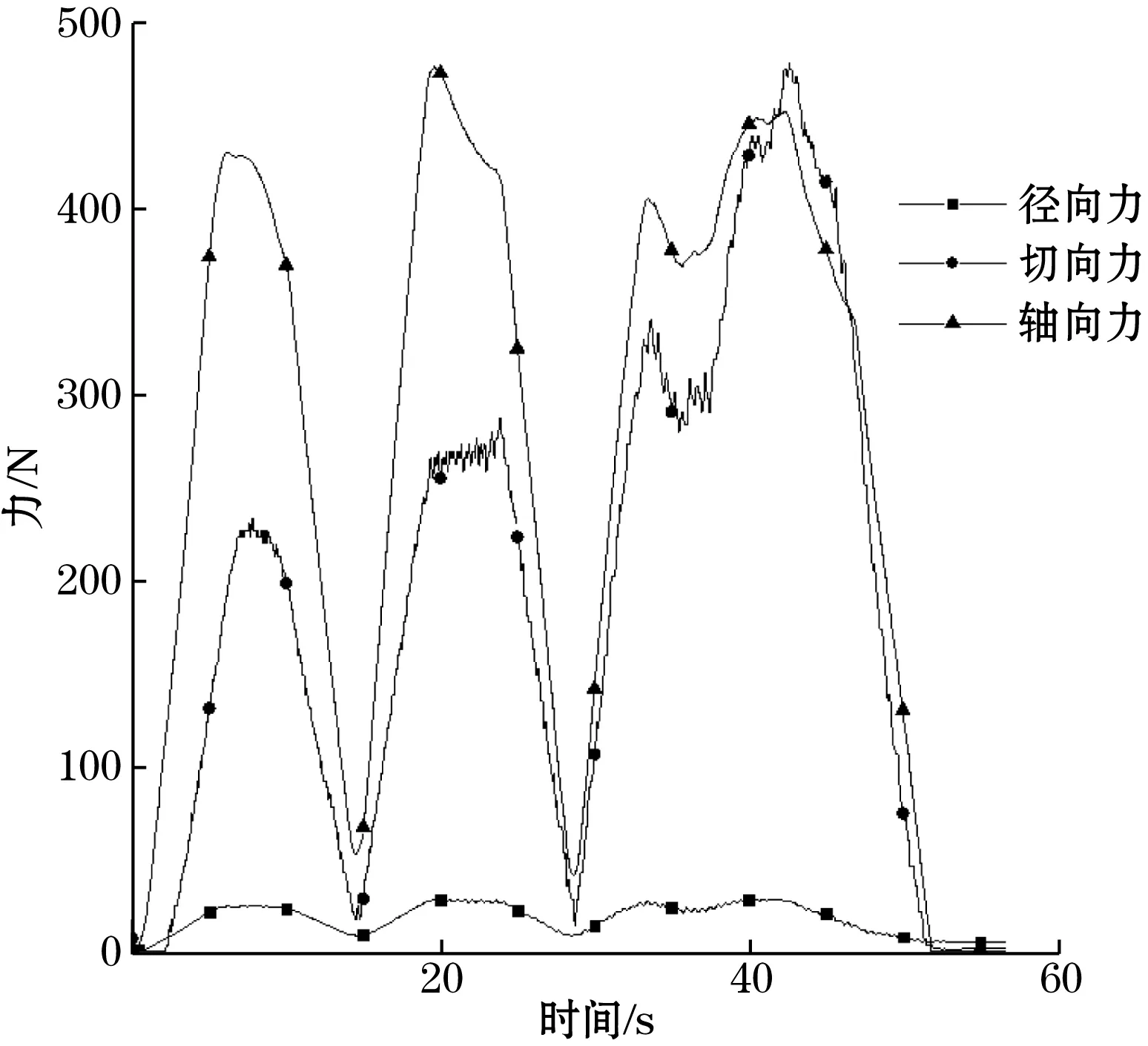

标定工作完成后,采用直径为6.5 mm的高速钢钻头,对厚度为40 mm的碳钢(50#钢)试件进行加工,对钻削过程中的钻削力信号进行实时记录,并对数据进行处理和显示。

采用分级给进方式在厚度为40 mm的碳钢试件上打孔,测力仪实时记录钻头钻削过程中所产生的轴向力、切向力、径向力,其实时采集系统采样频率为12 kHz,图12、图13记录的是打单个孔时3个力幅值的变化情况,其中图12中的径向力为2个正交分力的合力数值,图13记录的是2个正交径向分力的空间合成效果。

图12 钻削过程钻削力数值曲线

图13 钻削过程径向力空间示意图

从图12中可以看出,轴向力与切向力有着高度的相关性,轴向力对切向力的影响很大。从图12、图13可以看出,钻削过程中,径向力的大小和方向都在不断变化,这是钻削排屑过程中切屑与孔壁相挤压而造成的。

4 结论

本文为实现微小深孔钻削力的实时监测而研制了一种电阻应变式钻削测力仪,可以在线测量钻头的轴向力、切向力和径向力。本文介绍了测力仪工作原理、结构设计和信号处理方法,钻削力静态标定实验中,标定数据的曲线拟合度均为0.999以上,且非线性误差和不重复度误差均小于1%;动态钻削测试实验结果表明,该测力仪能实时准确检测各个钻削力的变化,满足实际工程需求。