基于电流感应取电的无线测温节点

2021-01-27丁柏文沈金荣唐启阳柴一伟

丁柏文,沈金荣,唐启阳,柴一伟

(河海大学机电工程学院,江苏常州 213000)

0 引言

电力设备长期工作于过载或载流量过大的状态下,容易导致设备薄弱节点温升过高,从而引发设备故障[1]。为保证设备的安全、可靠运行,检测电力设备薄弱节点的温升情况已成为该领域研究热点[2-5]。传统的红外测温及蜡片测温,实时性及准确性较差,且耗费大量人力[6]。且现有测温传感器多采用外置电池供电,其使用寿命受限于外置电池容量[7-8]。针对上述问题,本文设计了一款基于电流感应取电的无线测温节点,该节点采用NTC(negative temperature coefficient)热敏电阻实现温度测量;采用无线模块实现测温数据的远距离、即时传输;采用电流感应取电模块作为测温节点工作电源,解决节点使用寿命受限于外置电池容量的问题。

1 系统设计原理

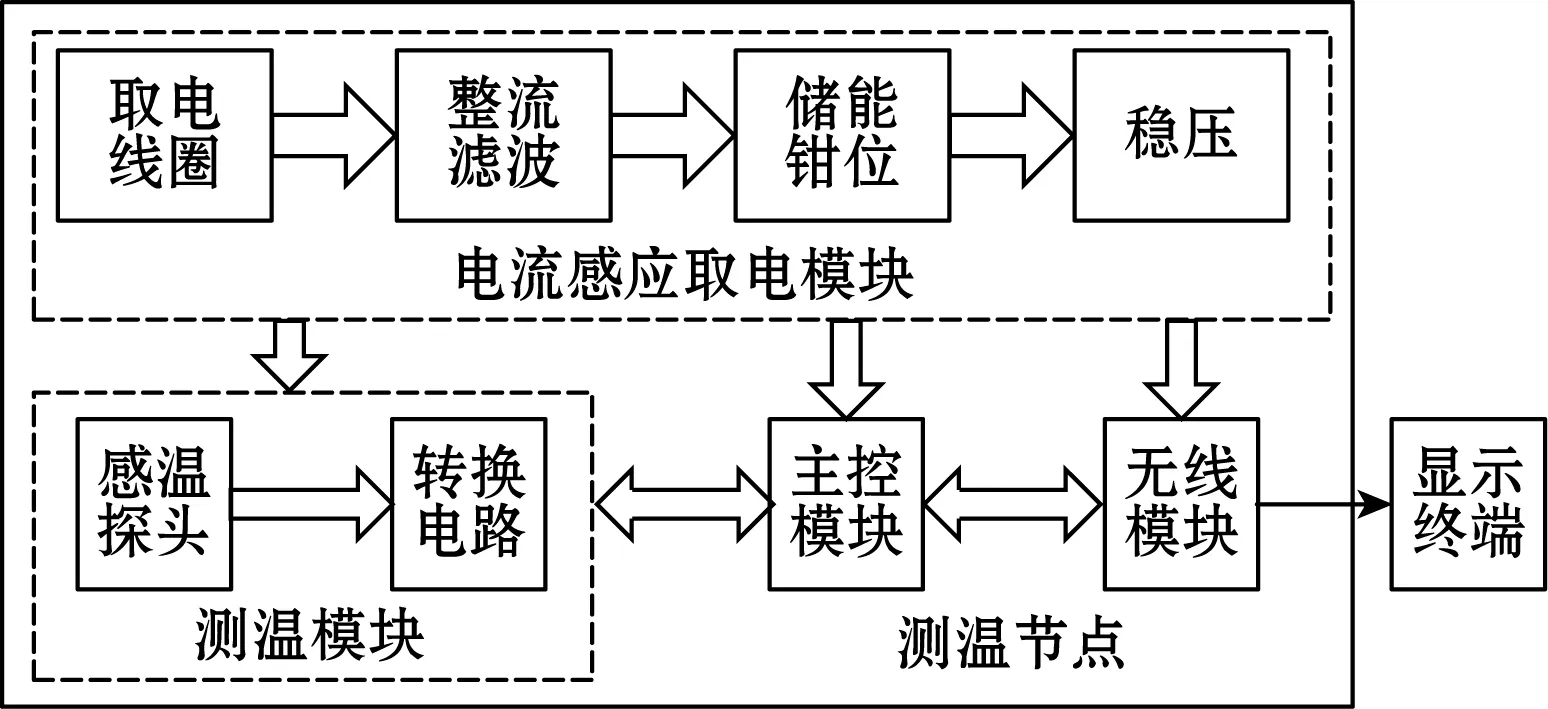

测温节点包含电流感应取电模块、测温模块、主控模块及无线模块,其结构如图1所示。

图1 结构框图

电流感应取电模块将取电线圈输出的交变电动势经整流滤波单元、钳位储能单元、稳压单元转化为恒定电压供给测温模块、主控模块及无线模块。测温模块采用温度敏感元件作为感温探头,经转化电路将感温探头的物理特性转化为电信号输出。主控芯片经片内ADC(模拟数字转换器)将测温模块输出的电信号转换为数字信号,再依据转化公式将数字信号转换为温度值。主控模块将测温节点的位置及温度值装载成数据包,由无线模块传输至显示终端。

2 系统硬件设计

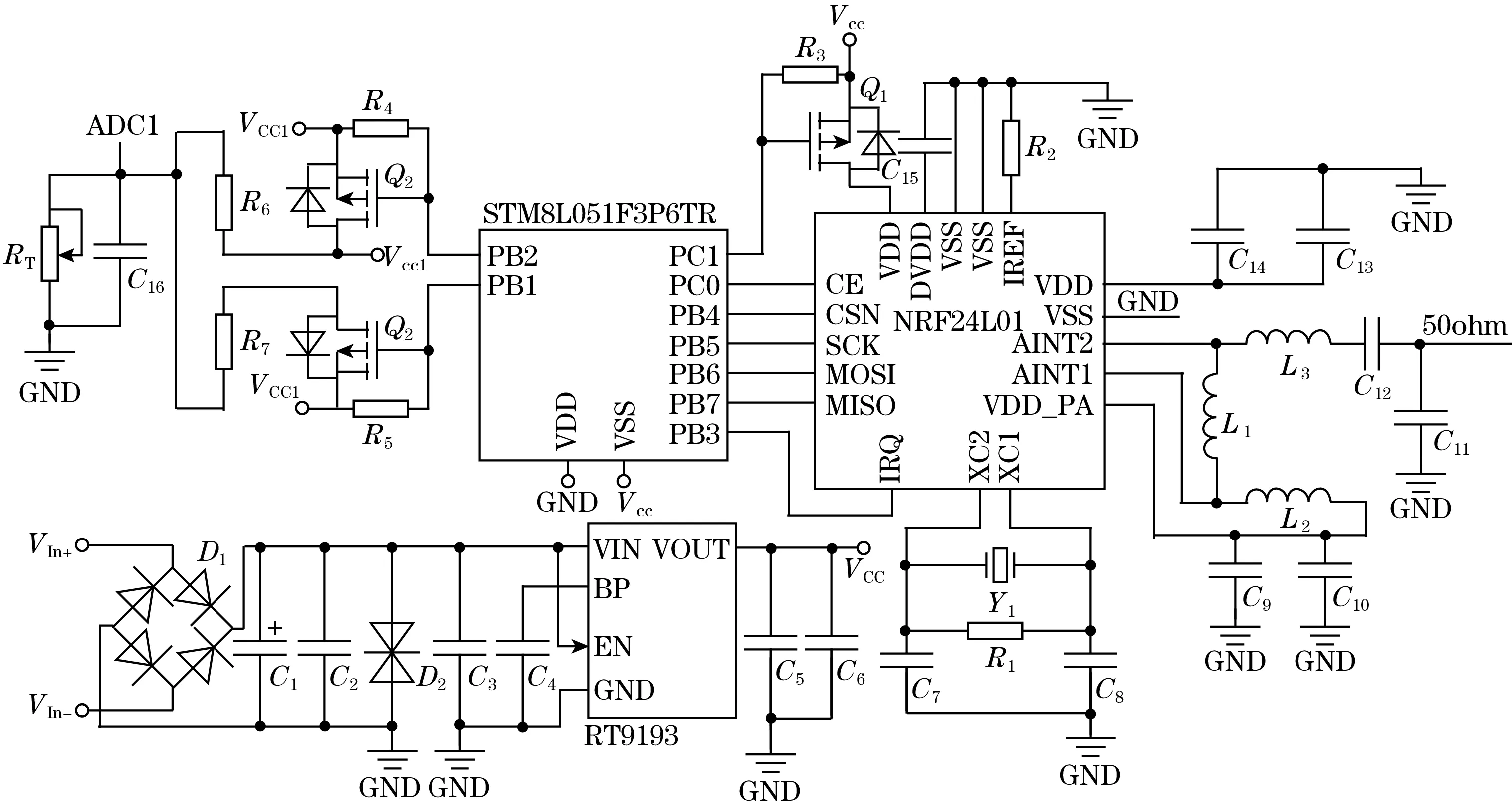

无线测温节点硬件设计包括:电流感应取电模块、测温模块、主控模块、无线模块,其电路原理如图2所示。

图2 测温节点电路原理图

2.1 电流感应取电模块

2.1.1 电流感应取电数学模型

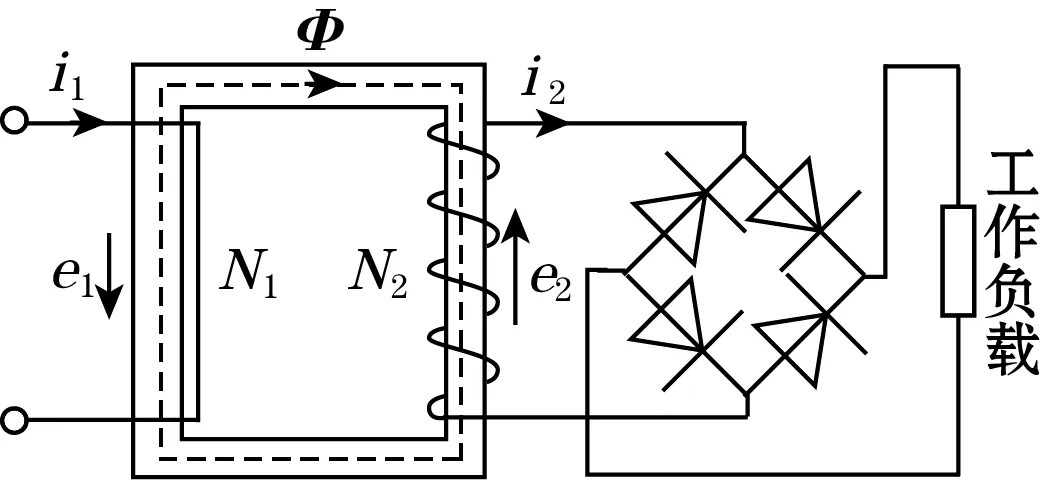

将电流感应取电模块简化为一个环形低频变压器,其结构如图3所示。

图3 电流感应取电结构简图

图3中,两次侧绕组(一次侧绕组为输电导线,二次侧绕组为取电线圈)内阻压降及绕组漏感均不计,进行全耦合电磁感应。交变电流流经一次侧绕组,在取电铁芯上产生交变磁通,则两次侧绕组分别产生感应电动势e1和e2,依据电磁感应定律可得:

(1)

式中:N1=1;N2为2次侧绕组匝数;Φ为电铁芯的有效磁通量,磁通未饱和时,Φ=Φmsinωt,Φm为电铁芯磁通量幅值,Wb。

且由能量守恒原理可得:

(2)

式中:I1为一次侧绕组电流幅值,A;E1为一次侧绕组感应电动势幅值,V;I2为二次侧绕组电流幅,A;E2为二次侧绕组感应电动势幅值,V。

由基本电磁定律可知:

Φm=BmS=μHmS

(3)

式中:Bm为取电铁芯磁感应强度幅值,T;S为取电铁芯有效横截面积,m2;μ为取电铁芯磁导率,H/m;Hm为磁场强度幅值,A/m。

则二次侧绕组输出平均功率P为:

(4)

式中:f为输电导线供电频率,Hz。

依据磁路基尔霍夫第二定律可知:

(5)

式中:l为磁路中心线长度,m;Iμ为励磁电流幅值,A。

(6)

将式(3)、式(5)带入式(1)可得二次侧绕组感应电动势幅值最大值Emax为:

(7)

当输电导线供电频率f、取电铁芯磁导率μ、磁路中心线长度l恒定时,由式(6)可知,二次侧输出最大功率Pmax由取电铁芯有效横截面积S及一次侧绕组电流幅值I1共同决定;由式(7)可知,二次侧绕组感应电动势幅值最大值Emax,由二次侧绕组匝数N2及取电铁芯有效横截面积S共同决定。

2.1.2 取电线圈匝数设计

电流感应取电模块二次侧绕组匝数确定原则如下:当二次侧输出最大功率等于节点工作所需最小功率时,可求满足节点工作要求的一次侧绕组电流幅值最小值I1 min;当一次侧绕组电流幅值为满足节点工作要求的最小值时,二次侧绕组感应电动势幅值最大值应高于系统节点设定最小值,可求二次侧绕组的最小匝数;当一次侧绕组电流幅值为满足节点工作要求最小值时,二次侧绕组电流幅值应高于设定最小值,可求二次侧绕组最大匝数。

测温节点采用CE0036030T精密可调电源供电,采用万用表测量无线测温节点工作电流,经换算可得测温节点平均功率低于0.1 W,所需直流电压高于2.6 V。为扩大感应取电模块工作范围,考虑整流压降及稳压转换效率:取二次侧输出功率最大值为实测无线测温节点平均功率3倍,则Pmax≥0.3 W;取二次侧绕组感应电动势幅值最大值为所需直流电压两倍,则Emax≥5.2 V;取二次侧绕组电流幅值I2≥0.014 A,得如下不等式:

(8)

且已知f=50 Hz、μ=37.5 mH/m(坡莫合金)、S=420 mm2、l=0.215 m,由式(8)可得:

(9)

满足节点工作要求的一次侧绕组电流幅值最小值I1 min=5.11 A,二次侧绕组匝数N2=365。

2.2 测温模块

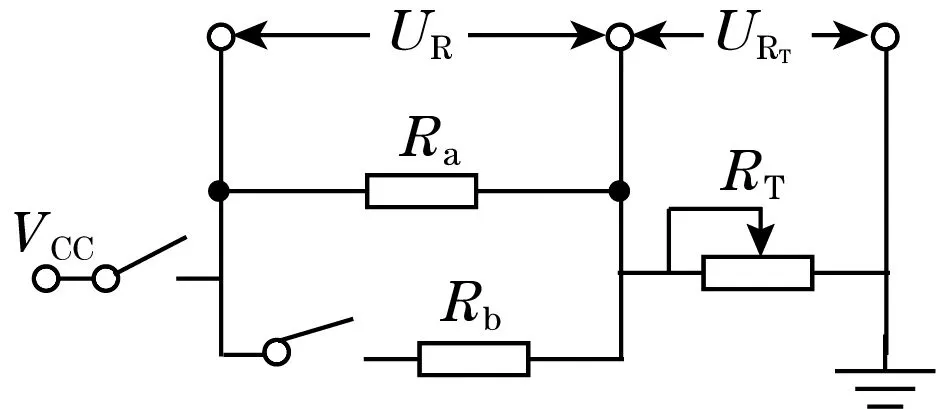

测温模块采用恒压分段测量法,来适应NTC热敏电阻在大范围测温下的高精度要求[10],其简化电路如图4所示。

图4 测温模块电路简图

依据测温模块简化电路可得:

(10)

式中:URT为NTC热敏电阻两端电压值,V;Uref为STM8L内部基准电压值,V;ADCVcc为STM8L供电电压(Vcc)的ADC采样值;ADCRT为NTC热敏电阻ADC采样值;UR为串联电阻两端电压值;n=12为ADC位数。

依据欧姆定律及式(10)可得:

(11)

式中:RT为NTC热敏电阻计算阻值,Ω;R为串联电阻阻值,Ω。

考虑ADC采样精度,场效应管压降、串联电阻精度及NTC热敏电阻精度,可得NTC热敏电阻计算阻值的相对误差最大值约为:

δRT=δR+δADC+δcmos+δRef

(12)

式中:串联电阻精度引起的相对误差δR=0.1%; ADC采样引起的相对误差δADC=0.098%;场效应管压降引起的相对误差δcmos=0.396%;NTC热敏电阻精度引起的相对误差δRef=1%,则NTC热敏电阻计算阻值的最大相对误差δRT=1.594%。

由文献[11]可知,NTC热敏电阻R-T校正方程如下:

T=a+blnRT+cln2RT+dln3RT+eln4RT

(13)

式中:a=359.605 5;b=-29.100 6;c=0.001 6;d=0.830 7;e=-0.140 1。

由式(13)可得测温绝对误差值为:

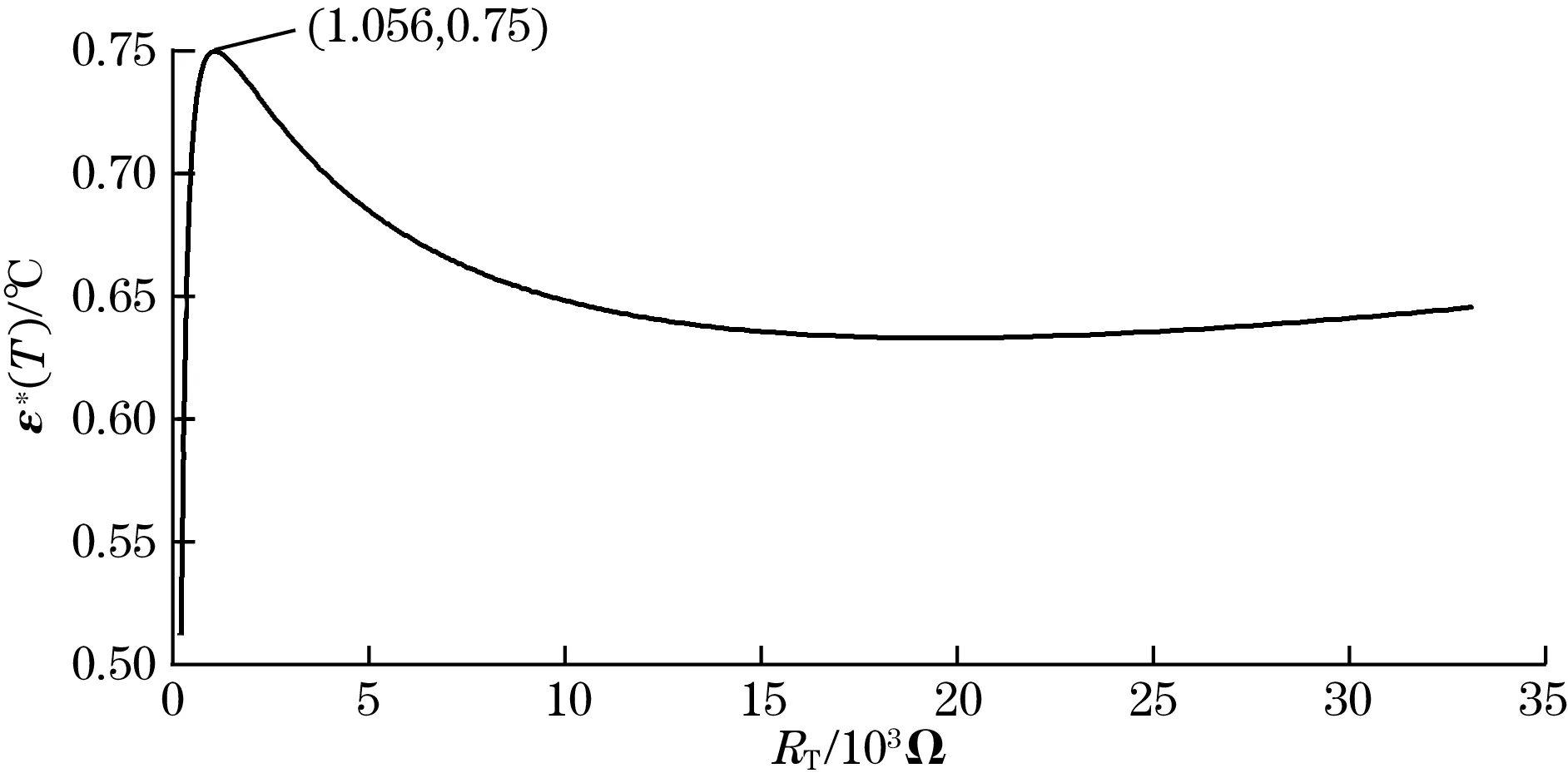

ε*(T)=δRT|T′|+ξ

(14)

式中:R-T校正方程的平均误差ξ=0.286 3 ℃[11],由测温绝对误差曲线图5可得,当NTC热敏电阻阻值约为1 056 Ω,测温绝对误差最大值为0.75 ℃。

图5 测温绝对误差曲线图

2.3 其他模块

2.3.1 主控模块

测温节点主控模块选用STM8L051F3,其优点在于:具备动态停机模式,实测停机电流仅为1 μA;芯片内置高精度RC振荡电路,可简化外围电路设计,降低节点功耗;片载串行外设接口(SPI),通信速率可达8 Mbit/s,降低与无线模块通信耗时;片内集成12位ADC,满足节点测温要求。

2.3.2 无线模块

无线模块采用工作于工业、科学和医学(ISM)频段的低功耗、自组网无线收发芯片nRF24L01。其优点在于:采用2.4 GHz高频宽带通信技术,通信带宽为1 MHz,相较于433 MHz等低频窄带通信技术,可防止因晶振的温漂及老化而产生工作频点漂移,从而导致通信失败的问题;具备增强型ARQ(停等式自动重传请求)协议,可设置重传等待时间和重传最大次数,有效提升数据传输准确性。

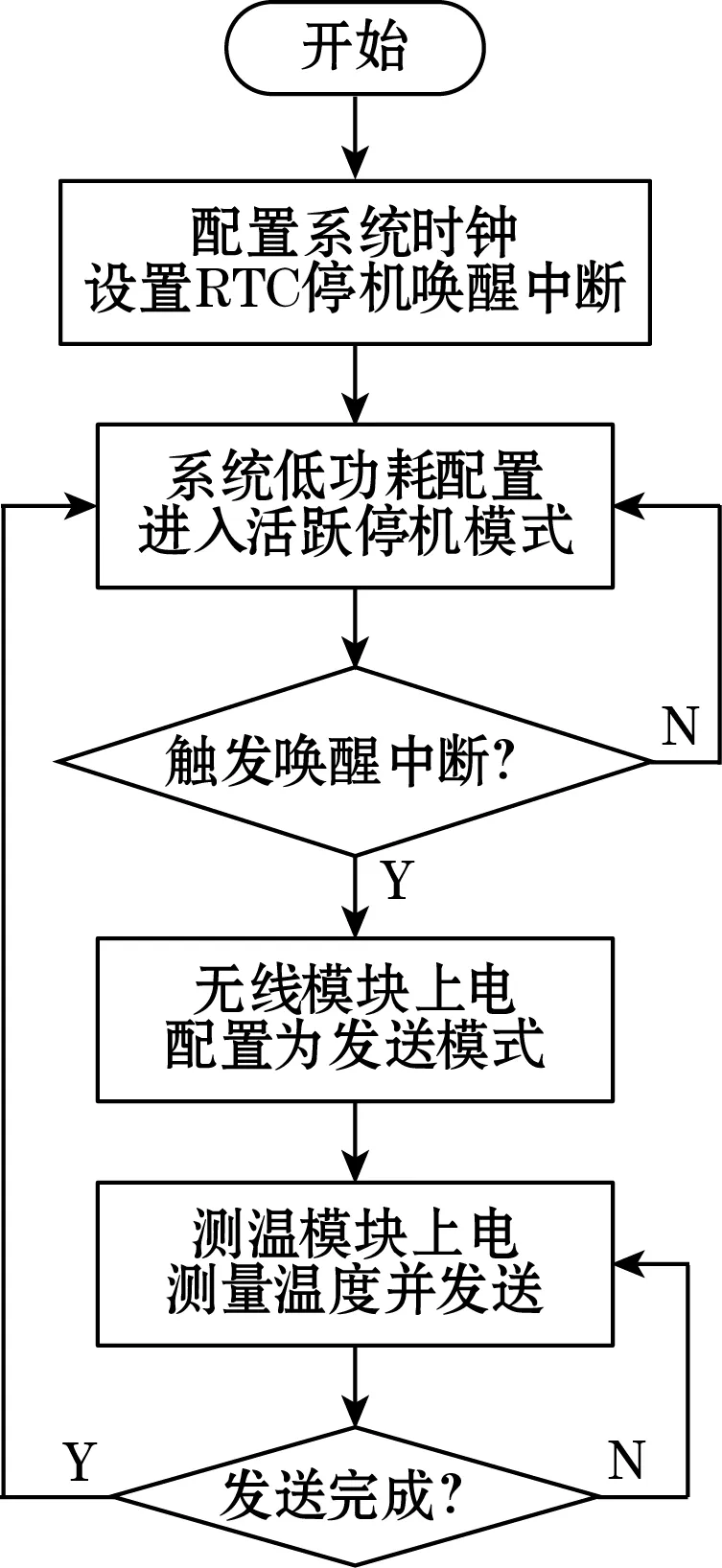

3 系统程序设计

系统程序设计选用IAR EW for STM8作为开发环境,采用C语言进行程序设计,其过程如图6所示。当电流感应取电模块输出电压达节点最小工作电压时,主控模块上电,配置系统时钟,开启RTC(实时时钟)停机唤醒中断,设置唤醒间隔为6.89 s。主控模块关闭无关外设时钟,配置无线模块及测温模块进入掉电状态,降低功耗,随后节点进入活跃停机模式,等待触发唤醒中断。若节点触发唤醒中断,则无线模块及测温模块上电,无线模块配置为发送模式,测温模块测量外部温度,并由无线模块发送。若发送成功,则节点进行低功耗配置,而后进入活跃停机模式,等待触发下次唤醒中断。若发送失败,则重新进行温度测量,并发送。

图6 节点程序流程图

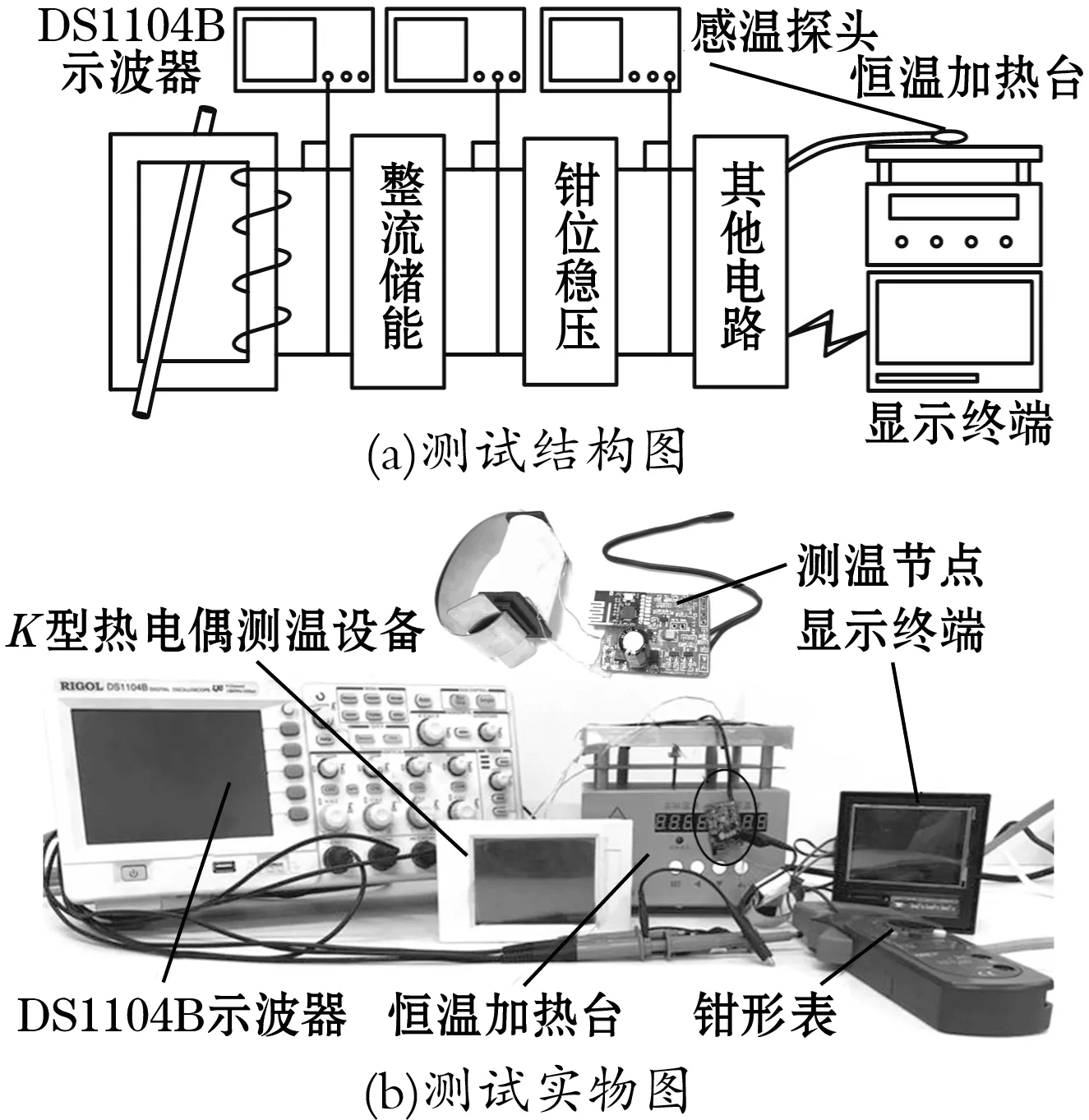

4 系统测试

为验证电流感应取电模块的取电线圈匝数合理性,测温模块的测温精度及无线模块的无线通讯可靠性,搭建如图7所示测试场景。

图7 测试场景图

4.1 电流感应取电模块

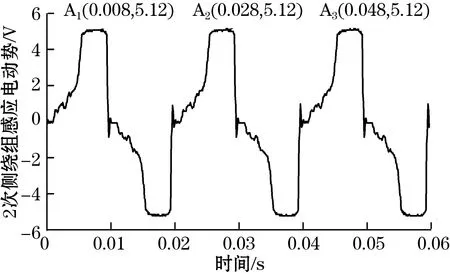

当1次侧绕组流经电流有效值为3.6 A(幅值为5.1 A)、频率为50 Hz时,采用DS1104B数字示波器采样2次侧绕组感应电动势曲线、储能单元储能曲线及稳压单元输出曲线。

由图8可知,当1次侧绕组流经电流有效值为3.6 A时,2次侧绕组感应电动势幅值为5.12 V,与理论计算值基本相符。

图8 二次侧绕组感应电动势曲线图

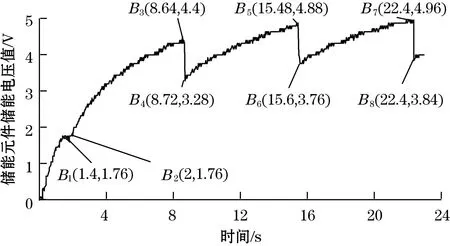

由图9可知,当储能曲线达到点B1时,主控模块达到最小工作电压1.76 V,节点上电消耗电能。当储能曲线达到点B2时,主控模块完成低功耗配置,并进入活跃停机模式,降低功耗。储能曲线达到点B3、B5、B7时,节点触发唤醒中断,平均触发间隔为6.73 s,触发后的平均工作时间为0.07 s,与设计值相符。节点工作期间储能单元的平均压降为1.12 V,满足使用要求。当输电导线流经电流有效值为4.8 A时,储能元件最大储能电压值约为4.96 V。

图9 储能单元储能曲线图

由图10可知,点C1、C2可印证图9结论,节点最小启动电压为1.76 V,启动时间约为0.6 s。当输电导线流经电流有效值为4.8 A时,稳压单元输出电压可稳定在3.28 V。

图10 稳压单元输出曲线图

4.2 测温模块

环境温度26.7 ℃,采用恒温加热台作为热源,K型热电偶采样温度作为标称值。恒温加热台从27~100 ℃加热过程中,测温节点随机采样21组数据,计算与标称值之间的绝对误差,并绘制曲线如图11所示。实验结果表明,当热电偶标称温度值为86 ℃时,节点测温绝对误差值的最大值为0.67 ℃,在测温绝对误差0.75 ℃范围内。

图11 实测绝对温度曲线图

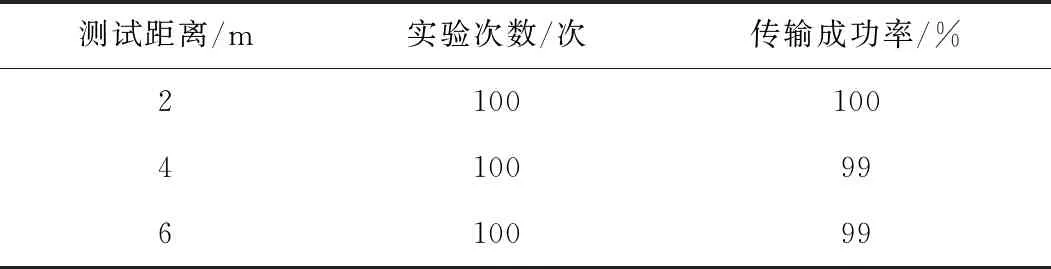

4.3 无线模块

为模拟测温节点实际工作环境,在测温节点与显示终端之间,放置若干的遮挡物,无间断进行100次测温数据传输测试,测试结果如表1所示。实验结果表明,在遮挡物位置及体积不变情况下,无线传输的成功率随传输距离的增加,略有降低,但该基本满足应用需求。

表1 无线模块测试表

5 结束语

电流感应取电技术解决了传感器工作寿命受限于外置电池容量的问题,无线传感技术解决了传统测温实时性较差问题。本文基于电流感应取电技术及无线传感技术设计了一款无源无线测温节点,对其结构及原理进行详细分析,给出了二次侧绕组匝数计算方法及NTC热敏电阻测温理论绝对误差计算方法,并通过实验对其可行性进行证明。实验结果表明:当一次侧绕组流经电流有效值为3.6 A时,该电流感应取电模块输出电压值可稳定在3.28 V;测温模块的测温绝对误差最大值为0.67 ℃;无线模块通讯较为稳定,具备较高的可靠性。