高性能煤基活性炭的制备与性能评价

2021-01-27查春梅马飞龙

查春梅, 王 伟, 王 力, 王 斌, 马飞龙

(1.银川能源学院 化学与生物工程学院,宁夏 银川 750105;2.宁夏宝塔科技有限公司,宁夏 银川 750001)

活性炭是以碳为骨架,有发达孔隙结构的多孔材料[1-3],具有比表面积大、吸附能力强、化学性质稳定、耐酸碱、易再生等特点[4]。活性炭的吸附能力取决于其孔隙结构的分布,由于微孔的孔体积及比表面积都更大,因而吸附能力强的活性炭一般都具有较大的微孔占比[5-6]。此外,活性炭的吸附能力除了与孔隙结构分布有关外,还与吸附质的分子直径有关。研究表明,吸附质分子大小与活性炭孔径越接近,越易被吸附[7-8]。

椰壳活性炭由于其高纤维、高密度、毛细孔分配均匀、吸附力强等优点被广泛用于废气和净水处理。近年来,国际市场上椰壳活性炭的价格呈相对稳定的上升趋势。生产成本较高、原料来源不足抑制了椰壳活性炭的广泛应用。中国的煤炭资源储量居世界前列,但煤基活性炭产品的质量相对不理想,主要是因为其比表面积、孔体积较小,致使煤基活性炭的竞争力较弱。因此,研发一种原料来源稳定、孔隙发达、性能好,可与椰壳活性炭性能相媲美的矿物基活性炭具有重要的意义。

王峰等[9]以无烟煤和气肥煤配煤制备了中孔活性炭,研究发现,活性炭的中孔比率随着炭化温度的升高而增大,当无烟煤和气肥煤质量比为3∶1、炭化温度700 ℃时,活性炭的中孔比率约为现有活性炭的2.5倍。赵旺[10]以大同煤和枣庄煤配煤考察了不同工艺条件对活性炭的强度和丁烷吸附性能的影响规律,研究表明,当枣庄煤和配煤质量比为9∶1、炭化温度650 ℃时所制备的活性炭强度为92%,比表面积为1494 m2/g。笔者所在课题组前期研究中,采用预氧化-活化工艺制备了长焰煤基活性炭,并探讨了活性炭的吸附脱硫性能,发现预氧化工艺可有效解决长焰煤成型难题[11]。解伟等[12]考察了压块工艺对配煤活性炭微孔结构及吸附性能的影响,结果显示,以无烟煤和褐煤作为烟煤的配煤制备活性炭会使其孔结构向着不同的方向发育,无烟煤的配入促使制备的活性炭以产生微孔为主,微孔更丰富、总孔体积更大;而褐煤的配入导致制备活性炭的微孔短暂发育后便进入扩孔阶段,造成总孔体积减少、中孔孔体积增加。

活性炭的孔结构直接影响着活性炭的吸附性能,不同的煤质炭化后孔结构差异很大,而调节原料煤成分、添加化学药剂及控制炭化工艺是调节煤基活性炭孔结构的主要方法。其中,添加化学药剂的方法已非常成熟,但化学药剂会腐蚀设备,不适于大规模工业化生产。此外,配煤可以改善单一煤种制备活性炭孔径分布范围较窄的问题,可优化炭化工艺并提升煤种利用效率[13]。因此,配煤及优化炭化工艺是改善煤质活性炭性能的关键。

太西煤具有低灰、低硫、高强度、高回收率、块煤占比高等优点[14],但其煤化变质程度高且结构较为致密,使其难以活化。为此,笔者选用低灰太西煤、灵武煤、神木煤为活性炭制备原料,采用配煤孔控技术[15],制备性能与CN-4070椰壳活性炭相当的煤基活性炭,探索高性能煤基活性炭的制备工艺。

1 实验部分

1.1 原料和仪器

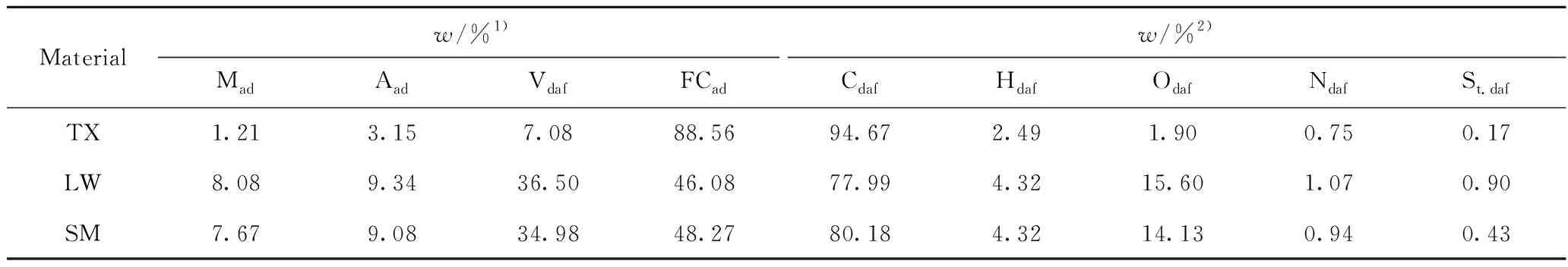

原料:太西煤(TX),宁夏大武口某煤厂产品;灵武煤(LW),宁夏灵武某煤厂产品;神木煤(SM),陕西某煤炭研究所提供;沥青(粒径75 μm)、煤焦油,宁夏灵武某煤厂产品;氢氧化钾、稀盐酸、亚硝酸钠、四氯化碳、碘,均为分析纯,天津市大茂化学试剂厂产品;直馏柴油(室温密度808.3 kg/m3,硫质量分数283.94 mg/kg),宁夏灵武某炼油厂产品。原料煤的组成性质见表1。

表1 原料煤的工业分析和元素分析Table 1 Proximate analysis and ultimate analysis of raw coals

仪器:炭化活化一体炉,THL-1型,鹤壁市华通分析仪器有限公司产品;比表面孔径分析仪,SSA-4300型,美国麦克公司产品;X荧光测硫仪,DM1260型,上海爱斯特电子有限公司产品;扫描电子显微镜(SEM),Quanta 200 FEG型,美国FEI公司产品。

1.2 制备方法

1.2.1 配煤

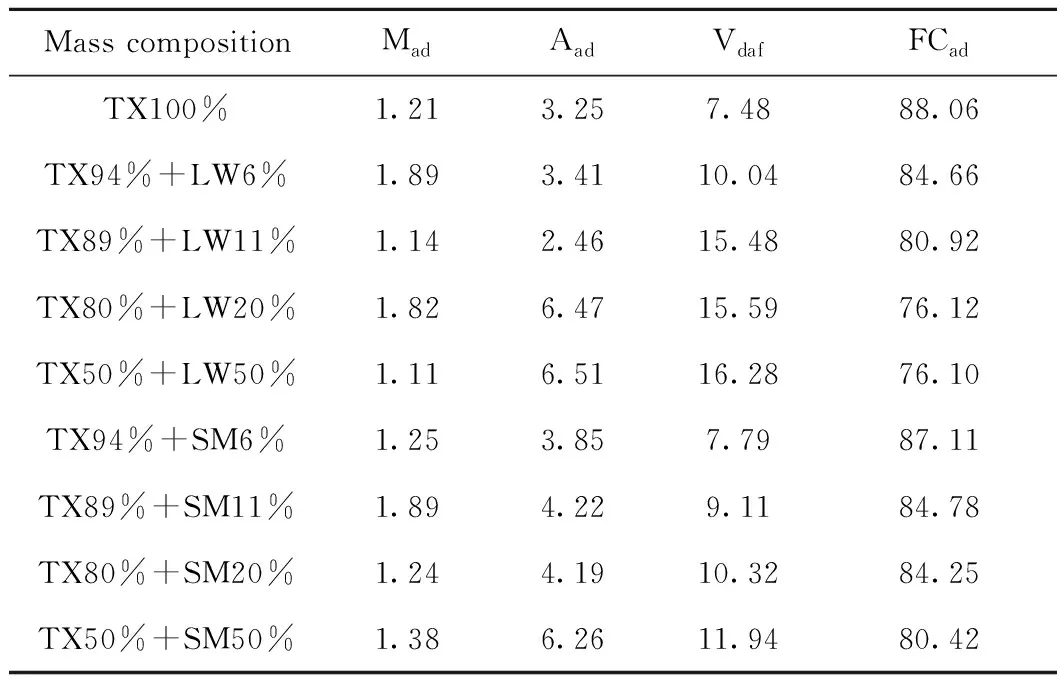

配煤是把性质不同的煤种按不同比例配在一起,相互取长补短,达到优势互补的目的。据文献报道[13],以变质程度低的烟煤为原料生产的活性炭中孔丰富,以变质程度高的无烟煤为原料生产的活性炭微孔发达。太西煤具有高固定碳、低灰、低硫、低挥发分的特点,是制备活性炭的优质原料。然而,太西煤活性炭微孔发达,孔径分布窄,难以活化,限制了其应用。为改善TX煤制备活性炭的孔结构和吸附性能,以TX煤为主要原料,选择低变质程度的LW和SM来进行配煤,测定灰分、水分、挥发分和固定碳等煤质指标,以优化配煤比例,具体结果见表2。

配煤过程:首先将原料煤块磨粉,得到粒径小于75 μm的煤粉。在保证原料煤质量分数大于80%和灰分质量分数小于6%的前提下[16],按不同质量比掺混均匀,测定灰分、水分、挥发分和固定碳等煤质参数,以优化配煤比例。

1.2.2 活性炭制备

优化配煤工艺后,模拟企业生产柱状活性炭工艺制备煤基活性炭[17-18],其制备过程如下:

(1)捏合、压条:取LW煤100 g、TX煤800 g、活化剂KOH(质量分数分别为0.4%、0.6%、0.8%和1%),于60 ℃下搅拌混匀,然后加入 360 g 黏合剂(煤焦油)、100 g水,混捏均匀后挤压成直径1.8 mm的煤条。

(2)炭化、脱灰:取500 g煤条置于300 ℃炭化炉内开始炭化,以5 ℃/min或10 ℃/min的升温速率升温至600 ℃,炭化45 min。然后置于60~80 ℃的热水中浸泡40~60 min脱灰。

(3)酸洗、活化:常温下,按质量比1∶1,将炭化料浸泡于体积分数8% HCl溶液中60 min,取出晾干。取500 g晾干的炭化料置于600 ℃的活化炉中,以10 ℃/min分别匀速升温至820 ℃、850 ℃和880 ℃,通入水蒸气,活化45 min。

1.3 表征和评价方法

按照《煤对二氧化碳化学反应性的测定方法》(GB/T220—2001)测定煤的反应活性;按照《煤质颗粒活性炭试验方法》(GB/T7702.7—2008)测定煤的碘吸附值;按照《煤质颗粒活性炭试验方法》(GB/T 7702.13—1997)测定四氯化碳吸附值;按照《煤质颗粒活性炭试验方法》(GB/T 7702.3—2008)测定活性炭强度;按照《石油和石油产品中硫含量的测定能量色散X射线荧光光谱法》(GB/T 17040—2019)测定煤的硫含量;采用低温N2静态吸附脱附容量法测定样品的比表面积、孔体积和孔径(BET方法)。

活性炭吸附脱硫性能评价:以直馏柴油为介质,研究活性炭吸附柴油中硫化物的能力,通过对穿透硫容及脱硫率检测,从而表征其吸附脱硫性能。具体方法:

(1)直馏柴油动态脱硫性能评价在自建炭基材料模拟吸附塔进行,活性炭填充至模拟塔2/3处,控制柴油流速,进行柴油中硫的动态吸附,采用荧光测硫仪检测硫吸附量。

(2)直馏柴油静态脱硫性能评价。将20.0 g的活性炭与200 mL直馏柴油混合,真空干燥,然后在常温、常压下研究吸附时间对静态脱硫性能的影响,采用荧光测硫仪检测活性炭硫吸附量。

2 结果与讨论

2.1 配煤

活性炭的孔径分布主要受原料煤挥发分的控制,提高挥发分占比将有助于改善活性炭孔径分布,增加中、大孔占比[18]。因此,在TX煤中配入一定比例的挥发分高、变质程度低的煤种,可以改变其煤基活性炭孔隙结构,降低其活化难度,提高其制备活性炭的中孔含量。

TX煤与LW煤、SM煤的配煤结果如表2所示。由表2可知,引入LW煤和SM煤,均能够提高复合煤样中挥发分的质量分数。当以质量组成89%TX+11%LW配煤后,复合煤的挥发分质量分数由7.48%增至15.48%;当LW的质量分数增至20%后,虽然挥发分含量继续增加,但灰分的质量分数会超过6%,而灰分含量过高会降低活性炭的机械强度和吸附能力,影响活性炭孔隙结构[19]。由表2还可以看出,当以SM进行配煤时,挥发分含量改善不足,在灰分质量分数不超过6%时,挥发分质量分数仅提高到10.32%。综合分析结果,优选煤样的质量组成为89%TX+11%LW。

表2 配煤样品工业分析结果Table 2 Proximate analysis results of blended coals w%

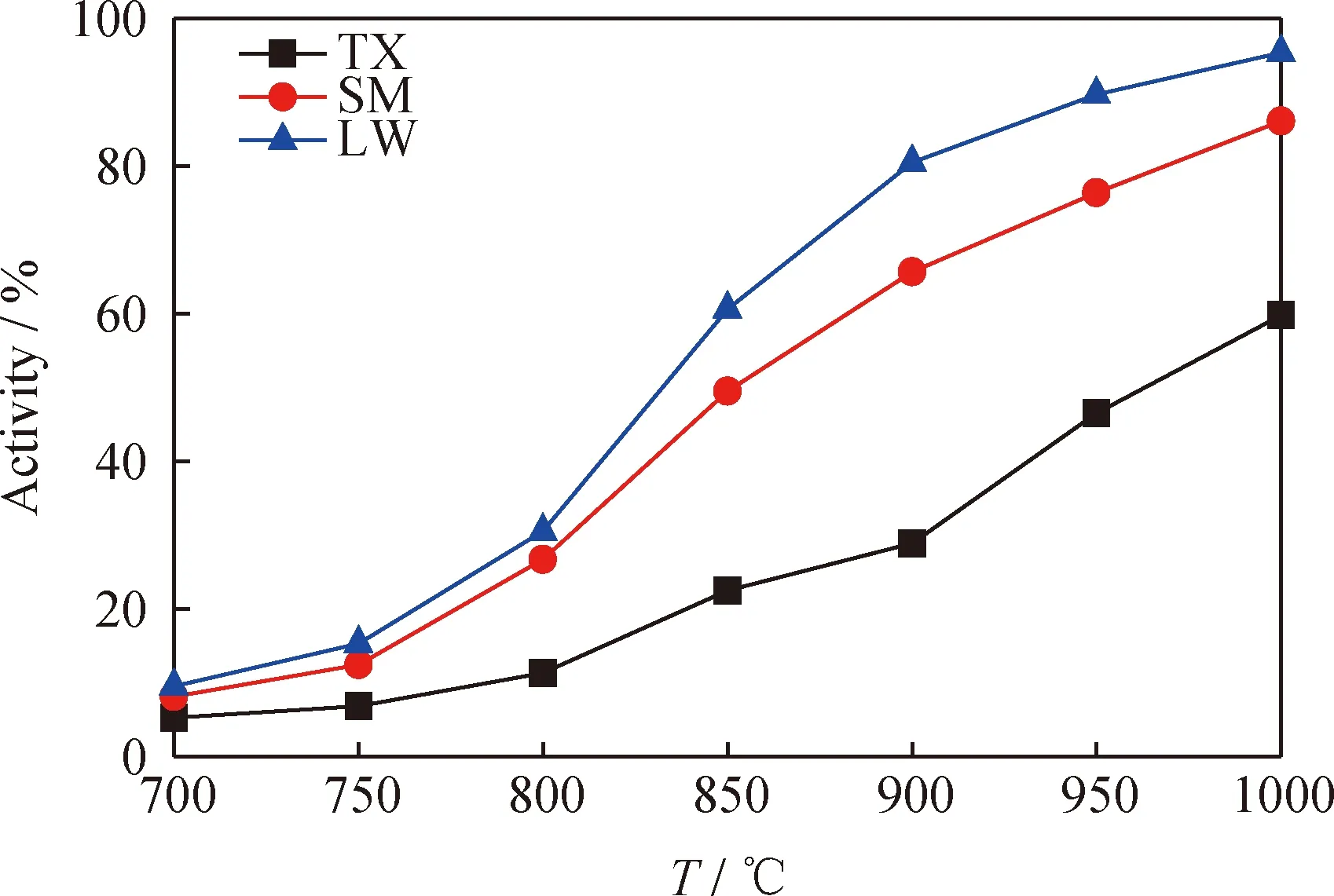

反应活性是表征煤炭化学稳定性及其表面积的指标之一。活性高的煤还原能力强,在气化和燃烧时反应快、效率高,更适宜作为活性炭碳源。不同温度下,TX煤、LW煤和SM煤反应活性测定结果如图1所示。由图1可知:3种原料煤的变质程度由低到高依次为TX煤、SM煤、LW煤,反应活性由低到高依次为LW煤、SM煤、TX煤,这说明随着原料煤变质程度的降低其反应活性逐渐增大,且随着反应温度的升高而升高;在测定温度区间内,LW煤的反应活性曲线斜率大于SM煤的,说明LW煤的反应活性高于SM煤。原料煤的反应活性决定着活性炭制备过程的活化反应速率,煤的反应活性越高,活化反应就越快。因而引入变质程度低的煤种可以缩短煤的活化时间,即缩短了活性炭生产周期。结合表2的分析结果,选用质量组成为89%TX+11%LW作为活性炭制备原料,以增加原料煤反应活性。

图1 不同煤种的反应活性与温度的关系曲线Fig.1 Relationship between reactivity andtemperature of different coals

2.2 炭化料炭化工艺的优化

活性炭的比表面积主要受活化剂(KOH)加量和炭化升温速率等工艺条件影响。因此,将四氯化碳吸附值(CTC,%)、碘吸附值(IAdv,mg/g)及强度(H,%)等项目作为评价炭化料吸附性能的指标,来优化混合煤制备活性炭过程的活化剂加量和炭化升温速率。

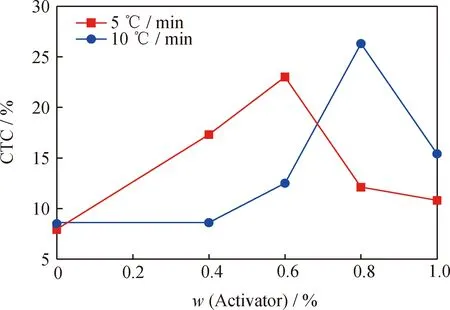

2.2.1 炭化料的四氯化碳吸附值

四氯化碳吸附值表征了活性炭的气体吸附能力,不同活化剂加量和炭化升温速率下炭化料的四氯化碳吸附值如图2所示。由图2可知,不同升温速率下,炭化料对四氯化碳的吸附值均随着活化剂加量的增加呈先上升后下降趋势。炭化升温速率为 5 ℃/min 时,炭化料对四氯化碳的吸附值在活化剂质量分数为0.6%时达到最大,吸附四氯化碳的体积分数为23%;而炭化升温速率为10 ℃/min时,炭化料对四氯化碳的吸附值在活化剂质量分数为0.8%时达到最大,吸附四氯化碳的体积分数为26.3%。说明炭化升温速率为10 ℃/min,活化剂质量分数为0.8%时炭化料吸附四氯化碳的性能最好。这主要是因为当炭化升温速率较低时,炭化料在低温区存在时间较长,易形成无定形碳并导致炭化料孔结构塌陷,降低其吸附性能。因此,煤样炭化时应采用较高的炭化升温速率。

图2 不同炭化升温速率下炭化料的四氯化碳吸附值(CTC)随活化剂加量变化曲线Fig.2 Profiles of CTC with activator amounts underdifferent temperature ramping speeds

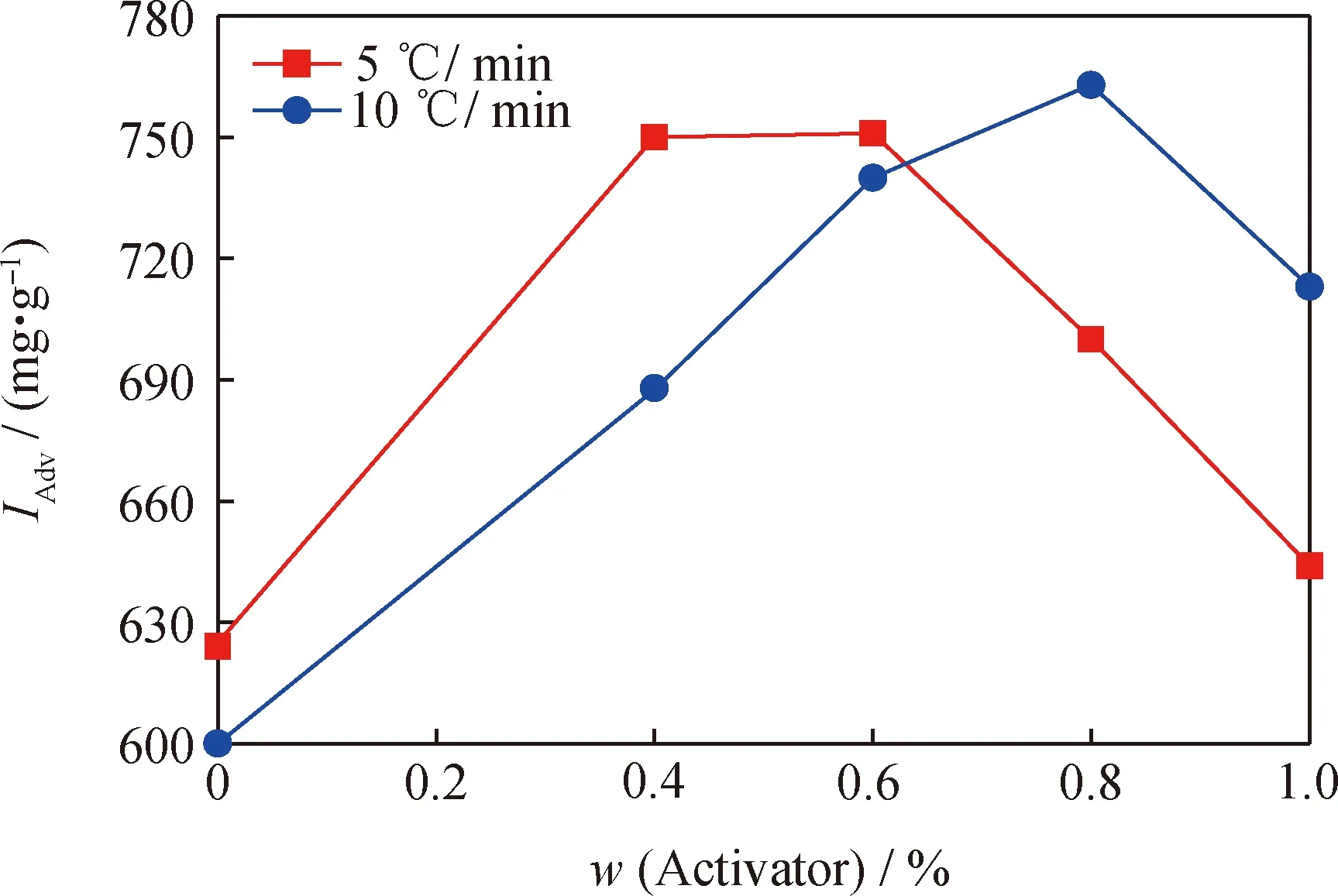

2.2.2 炭化料的碘吸附值

碘吸附值表征了活性炭的液体吸附能力,不同活化剂加量和炭化升温速率下炭化料的碘吸附值如图3所示。由图3可知,升温速率不同时,炭化料对碘的吸附能力随着活化剂加量的增加先提高后降低。当升温速率为5 ℃/min时,炭化料的碘吸附值在活化剂质量分数为0.4%时达到最大,为751 mg/g;而升温速率为10 ℃/min时,炭化料的碘吸附值在活化剂质量分数为0.8%时达到最大,为763 mg/g。说明炭化升温速率为10 ℃/min、活化剂质量分数为0.8%时,炭化料对液体的吸附性能最好。原因在于较高的炭化升温速率有利于炭化料中无定形碳的反应分解,使炭化料的中孔、大孔分布更均匀,从而有利于碘的吸附。

随着活化剂加量的增大,炭化料吸附气体和液体的能力均呈先上升后下降趋势。这是因为加入活化剂后,活化剂与炭化料结构间隙中的碳化物和无定形碳等发生反应,生成新的微孔结构;且随着活化剂加量的增加,反应速率增大,微孔数量增多,吸附性能相应增大;但当活化剂加量过多时,该反应会消耗原孔隙壁中的碳,引起原料煤孔结构的过度烧蚀,孔径增大,比表面积下降,从而导致其吸附能力下降[19]。

图3 不同炭化升温速率下炭化料的碘吸附值(IAdv)随活化剂加量变化曲线Fig.3 Profiles of IAdv changes with activator amountsunder different temperature ramping speeds

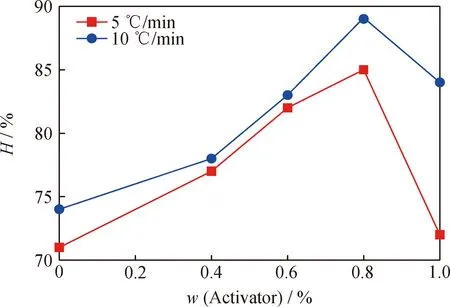

2.2.3 炭化料的强度

图4为不同活化剂加量及炭化升温速率下炭化料的强度。由图4可知:2种升温速率下,随着活化剂加量的增加,制备炭化料的强度均呈先上升后下降趋势,并均在活化剂质量分数为0.8%时达到最大值,且升温速率 10 ℃/min时炭化料的强度高于升温速率5 ℃/min时的,说明炭化升温速率较高时,制备炭化料的强度更大。当活化剂质量分数大于0.8%时,会对原料煤中碳原子产生过度消耗,造成活性炭孔隙塌陷、强度降低。当炭化升温速率较低时,原料煤在低温区存在时间较长,导致大量挥发性物质及黏接成分难以逸出,造成原料在炭化过程中粘连,在膨胀过程中鼓泡,影响煤粉颗粒黏结,导致炭化料机械强度较低。随着炭化升温速率的提高,大量的挥发分和黏结成分产生,形成大量胶质体黏结煤粉颗粒,这有助于提高炭化料强度,活化后活性炭强度也会提高。

图4 不同炭化升温速率下炭化料的强度(H)随活化剂加量变化曲线Fig.4 Profiles of strength (H) change with activator amountsunder different temperature ramping speeds

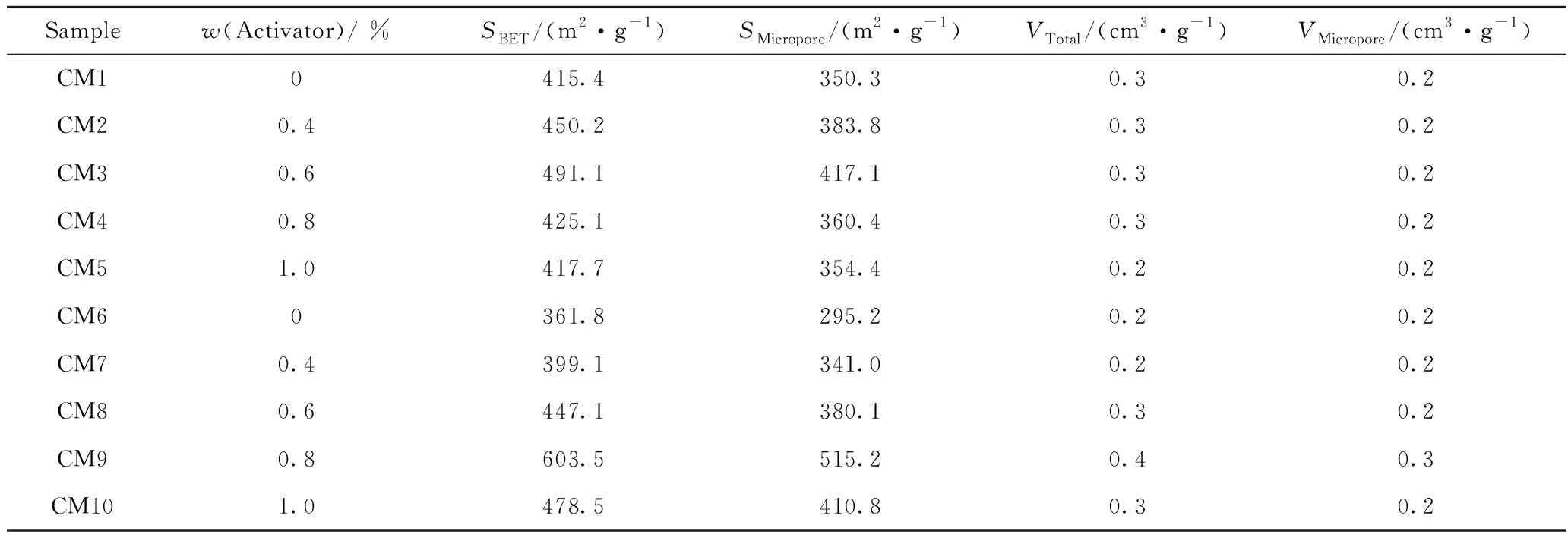

2.2.4 炭化料的孔结构

表3为不同活化剂加量及炭化升温速率下炭化料(CM)的孔结构。其中样品CM1~CM5为升温速率5 ℃/min制得炭化料;样品CM6~CM10为升温速率10 ℃/min的炭化料。由表3可知:不同工艺下制备的炭化料的孔体积相近,说明炭化升温速率和活化剂加量对炭化料的孔体积影响不大;随着活化剂加量的上升,炭化料的总比表面积和微孔比表面积先增大后减小;当炭化升温速率为5 ℃/min、活化剂质量分数为0.6%时,样品的比表面积达到最大值;当炭化升温速率为10 ℃/min、活化剂质量分数为0.8%时,样品的比表面积达到最大值。这主要是因为炭化升温速率较高时,原料煤能更快升温到炭化高温区,有利于原料中无定形碳的分解,促进孔隙分布均匀化,增大炭化料的比表面积。

表3 不同炭化升温速率下炭化料的孔结构参数Table 3 Pore characterization of carbonized materials under different temperature ramping speeds

综合制备炭化料的气体吸附性能、液体吸附性能、强度、孔结构表征结果,炭化料制备的最佳炭化工艺为:炭化升温速率10 ℃/min,活化剂添加质量分数为0.8%。

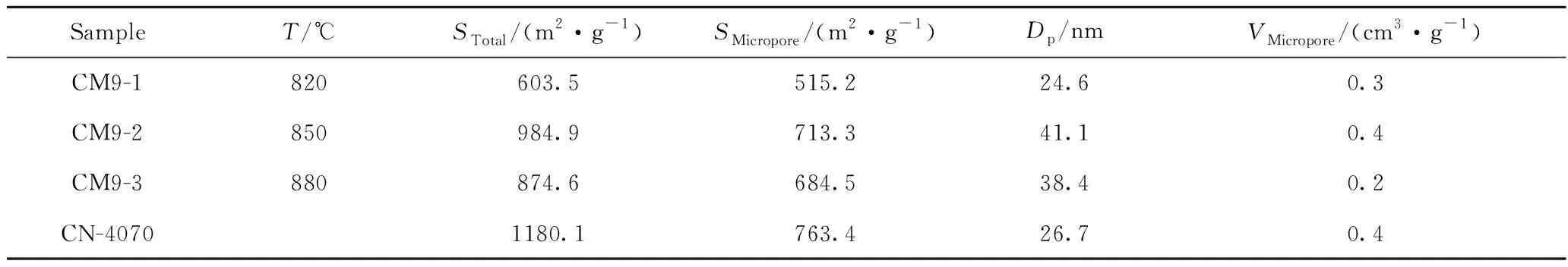

2.3 炭化料活化温度优化

在活性炭制备过程中,活性炭孔隙结构主要受炭化料活化温度的影响。提高活化温度可提高活化反应速率,但活化温度过高会使活性炭的微孔减少,大孔增多,强度下降[20]。因此考察CM9炭化料活化温度对制备活性炭孔隙结构的影响,并与商用活性炭CN-4070进行对比,结果如表4所示。由表4可知:随着活化温度的升高,所制备的活性炭CM9-1、CM9-2和CM9-3的总比表面积、微孔比表面积和微孔孔体积均先增大后减小;活化温度 850 ℃ 时制备的活性炭孔结构参数与CN-4070的最接近,且其平均孔径明显超过CN-4070的,达到了41.1 nm,说明制备活性炭具有更好的中大孔性能。此外,结合文献[20]可知,活化温度过高时,活性炭的强度会显著降低。因此,炭化料的最佳活化温度为850 ℃。

表4 不同活化温度下制备的活性炭与商用CN-4070 孔结构比较Table 4 Pore index of the activated carbon samples and CN-4070 under different activated temperatures

综上可知,通过优化原料煤配煤比例、炭化升温速率、活化剂加量及活化温度可制备得到高性能煤基活性炭,其孔结构参数与商用CN-4070椰壳活性炭接近。

2.4 活性炭性能分析

2.4.1 活性炭的孔结构表征

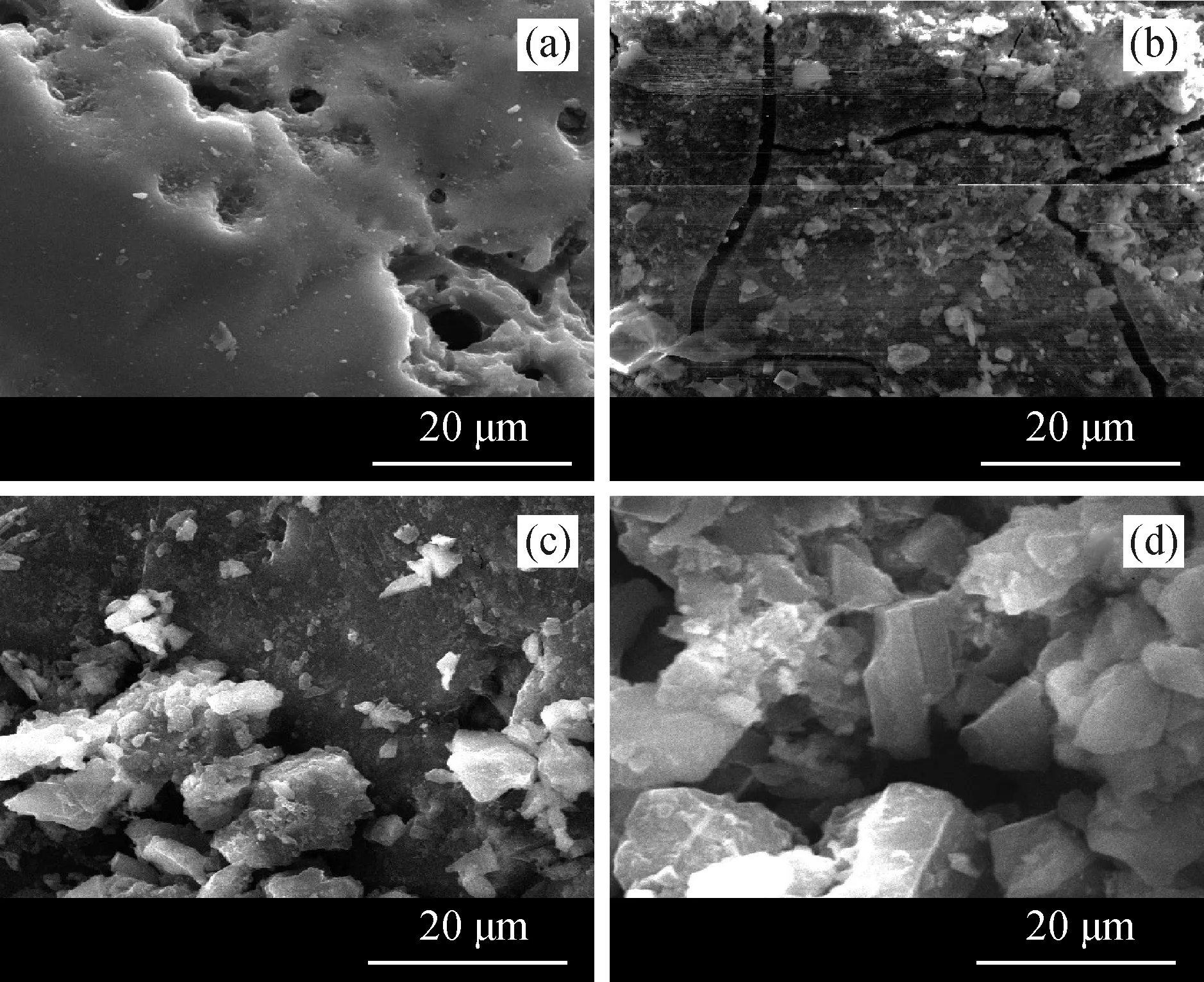

采用SEM对所制备炭化料和活性炭的孔隙结构进行观察,结果如图5所示。图5(a)和5(b)所示为未优化炭化工艺的炭化料CM4和优化炭化工艺后的炭化料CM9样品的孔隙结构,由图5(a)和5(b)可知,优化炭化工艺后,炭化料表面的孔隙结构增多,这说明优化炭化升温速率可使炭化料的孔隙结构得到了有效改善。图5(c)和5(d)所示为未优化活化工艺的活性炭CM9-1和优化活化工艺后的活性炭CM9-2样品的孔隙结构,由图5(c)和(d)可知,优化活化工艺后,活性炭的中大孔进一步增多,这说明采用优化活化温度可有效改善活性炭比表面积,提高活性炭吸附性能。基于以上分析,主要探讨优化活化温度后的CM9-2样品与CN-4070活性炭吸附脱硫性能的差异。

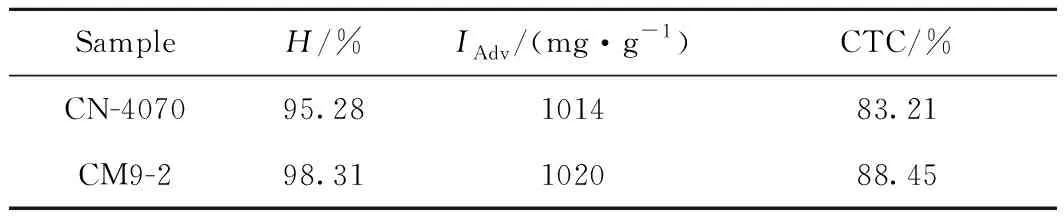

2.4.2 制备活性炭的吸附性能

表5为CM9-2与CN-4070的吸附性能对比。由表5可知, CM9-2活性炭的强度、碘吸附值和四氯化碳吸附值均优于CN-4070。这是因为制备活性炭微晶表面活性位更多、孔径更大,使其微孔减少、中孔增多、总孔体积增大,活性炭吸附性能大幅提升。

图5 炭化料和活性炭SEM照片Fig.5 SEM images of carbonized materialsand activated carbons(a) CM4; (b) CM9; (c) CM9-1; (d) CM9-2

表5 制备活性炭与CN-4070活性炭吸附性能对比Table 5 Adsorption properties comparison ofprepared activated carbon and CN-4070

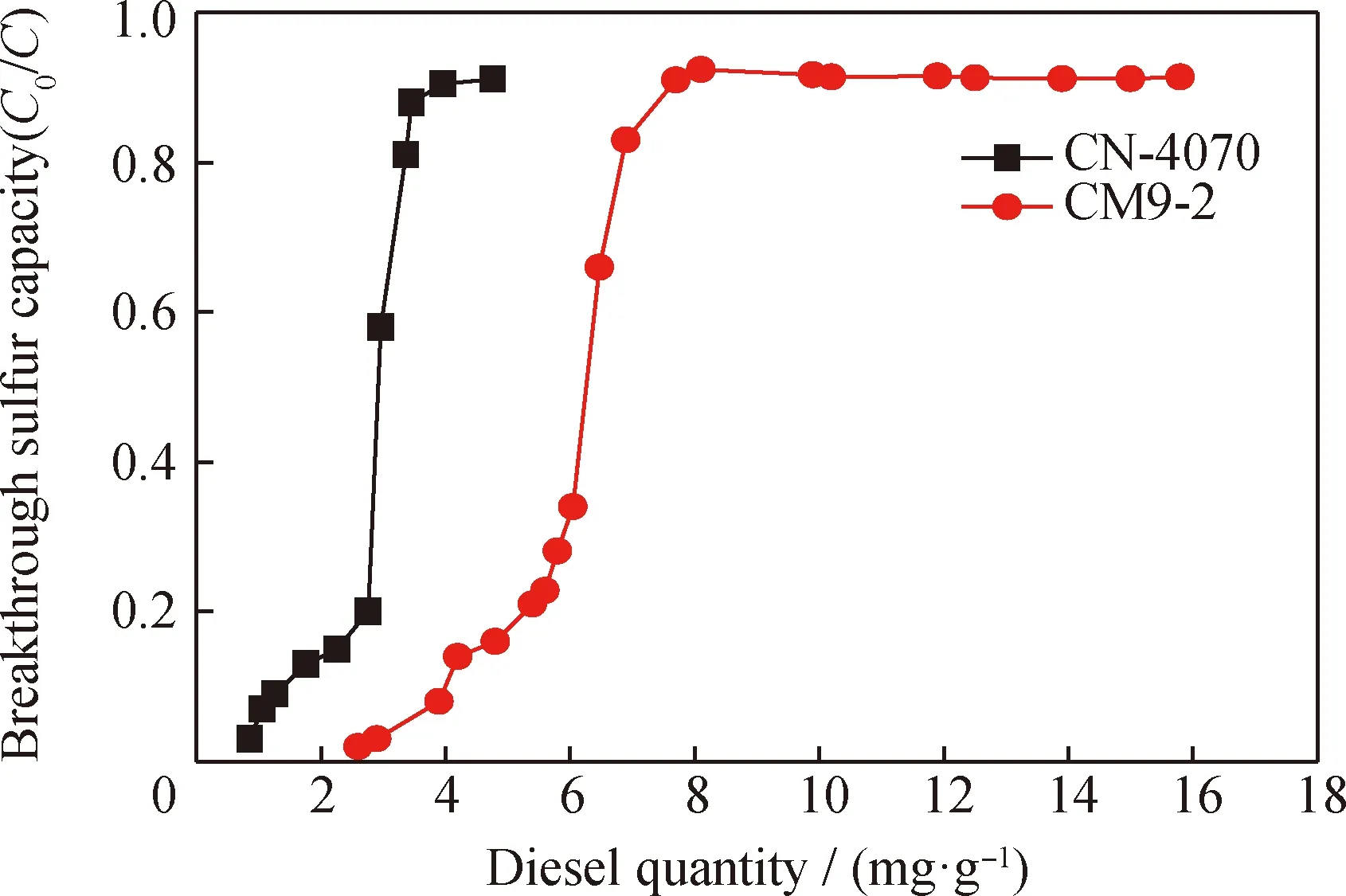

2.4.3 制备活性炭的脱硫性能

考察制备活性炭CM9-2对直馏柴油的动态吸附脱硫和静态吸附脱硫性能,并与CN-4070进行对比。其吸附硫的穿透曲线如图6所示,纵坐标为穿透曲线的穿透硫容,横坐标为直流柴油含量。由图6 可知,CN-4070和CM9-2的穿透硫容分别为 0.86 mg/g和2.6 mg/g。CN-4070的穿透硫容较低,主要是因为其微孔较多、孔径较小;柴油中含硫化合物大部分是噻吩类硫化物,分子尺寸较大,只能吸附在CN-4070的表面,而不能进入孔道内,还会导致孔口堵塞。CM9-2的孔道主要以中大孔居多,提高了噻吩类硫化物在孔道内的扩散性能,因此表现出更高的脱硫性能。

图6 CN-4070和CM9-2活性炭穿透曲线Fig.6 Permeability profiles of CN-4070 andCM9-2 activated charcoals

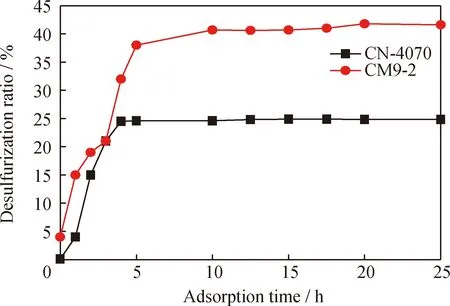

2种活性炭对直馏柴油的静态吸附脱硫性能采用吸附时间进行表征,结果如图7所示。由图7可知:CN-4070在吸附4 h后达到饱和,直馏柴油的脱硫率约25%;而CM9-2活性炭在10 h后才达到饱和,直馏柴油的脱硫率超过40%。这说明制备活性炭的静态吸附脱硫性能更好、吸附容量更大。

图7 吸附时间对活性炭脱硫率的影响Fig.7 Effect of adsorption time on desulfurizationratios of the activated carbons

3 结 论

采用TX与LW配煤作为制备活性炭的原料煤,得到优化的配煤质量比为89%TX+11%LW;配煤制备炭化料的优化工艺为活化剂加量为质量分数0.8%,炭化升温速率10 ℃/min;炭化料的优化活化温度为850 ℃。

通过优化活性炭制备的炭化和活化工艺,获得与椰壳活性炭孔结构相近的煤基活性炭,其吸附性能和对直馏柴油的脱硫性能大幅超过了商用椰壳基活性炭CN-4070。