基于80C51单片机的电刷镀装置优化设计

2021-01-26张明强李晶赵海洋于守洋赵祖鸣

张明强,李晶,赵海洋,于守洋,赵祖鸣

(长春理工大学 机电工程学院,长春 130022)

在工业技术发展的进程中,电刷镀一直是一项被广泛研究和应用的技术[1-5]。由于空间和资金等一系列因素的限制,目前实验室内小型工件的电刷镀装置依然存在着一系列的问题。邓鹰飞等人[6]设计的嵌入智能控制系统的高效节能刷镀机床和王宗雄等人[7]概述的当前现有刷镀设备,表明不同设备之间所刷镀工件的尺寸差异较大,不适用于实验室工作环境;滚镀[8]、吊镀等较大规模的电镀方式对设备的要求比较高,同样不适用于实验室内对小型工件的电镀。根据实验研究对金属表面电刷镀的精密性和灵活性要求,通常科研人员采取手工电刷镀方法。但此方法有几个缺点:①手工电刷镀过程中产生有害气体会危害操作者的健康;②长时间手工操作造成刷镀不稳定、刷镀效率低,影响镀层质量;③手工电刷镀工艺完全依赖于体力劳动并造成镀液的浪费。由于存在上述缺点,刷镀效果通常难以满足实验室中对电刷镀安全性、稳定性、高效性与节约性等方面的要求。探索和开发高效率、低成本的自动化电刷镀装置对满足实验需求有重要意义。本文介绍的基于80C51单片机控制的电刷镀装置优化设计,可实现电镀液的自动循环和镀件的自动刷镀与清洗过程,有效降低了劳动强度和镀液消耗,对上述问题有一定改良。

1 方案规划与模型

1.1 方案规划

电刷镀是根据电化学原理,利用携带镀液的阳极镀笔,使金属离子在电场力的作用下在阴极工件表面发生还原沉积,并形成金属涂层的工艺过程。操作人员通常采用有机络合物的金属盐溶液作为镀液,启动电源,并手持阳极镀笔,使其与被镀阴极工件表面相互接触并进行相对往复运动;电刷镀结束后,为避免工件表面残留液对加工表面产生影响,还需要及时使用清洗液进行冲洗。

拟解决手工电刷镀易造成镀液浪费的问题,关键思路之一是设计合理的镀液循环路线;在此基础上,如果把清洗过程中清洗液的流动路线与镀液循环路线进行综合设计,则可以简化整体结构设计,从而降低制造成本和缩小设备占用空间。对此,本文参考上述假设和思路,提出结构较为简单且紧凑的设计方案,其中镀液和清洗液的流动路线如图1所示,该设计方案可实现镀液的循环使用,同时,通过对电磁阀开闭的控制,使电刷镀装置工作槽能够充当被镀工件的冲洗槽,缩小电刷镀装置所占空间。

图1 镀液与净水流动路线示意图

图1中受控部分包括两个微型液泵和两个电磁阀,该部分各元件在操作流程中不同时刻的开闭状态如表1所示。

表1 受控部分开闭状态表

镀液的循环过程由镀液储槽、微型液泵、镀笔、塑料软管、工作槽和电磁阀等部分实现。镀液经微型液泵输送,进入镀笔内部,随着镀笔的移动,源源不断地刷涂到工件表面并发生电化学反应,残余液体在工作槽内汇集后经过镀液循环路线中的电磁阀,回流至镀液储槽中,至此完成一次镀液的循环利用。

自动冲洗过程由清洗液储槽、微型液泵、塑料软管、工作槽、电磁阀、废液槽和万向管等部分实现。清洗液由微型液泵泵入塑料软管后,进入万向管并从其渐缩形管口喷出,将工件表面的残余镀液冲洗干净,冲洗后的废液经过自动清洗路线中的电磁阀回流至废液槽内。

采用水平直线往复运动机构替代手工电刷镀操作可以很大程度地减少操作者体力消耗。本文采用步进电机[9]驱动偏置曲柄滑块机构产生运动效果方案,来实现平面工件的电刷镀工艺要求。方案特点:满足所需功能、结构简单、易于制造。实验室工件样品的尺寸值相对机构的行程较小,且刷镀时仅要求镀笔保持较低移动速度(0~0.1 m/s),镀笔与工件接触相对运动过程,镀笔速度变化量较小[10],这样可以保证电刷镀工件表面镀层厚度的均匀性。为了最大限度地开发电刷镀装置使用效果,考虑设计中添加圆柱面电刷镀功能,采用圆柱面工件绕圆柱轴线匀速回转,而镀笔保持固定不动方案,来实现圆柱面工件电刷镀工艺要求。

1.2 三维模型构建

电刷镀装置的整体结构设计是在上述方案规划基础上进行的。首先,在Autodesk Inventor软件中确定装置整体框架模型;然后,依据自上向下的三维模型设计理念,将整体框架模型逐步分割成多个实体;最后,进行细节特征创建,优化并完成整个装置的三维模型构建[11]。

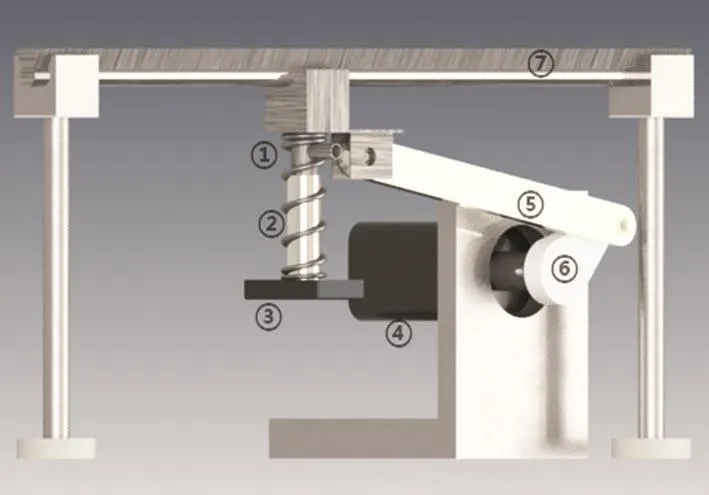

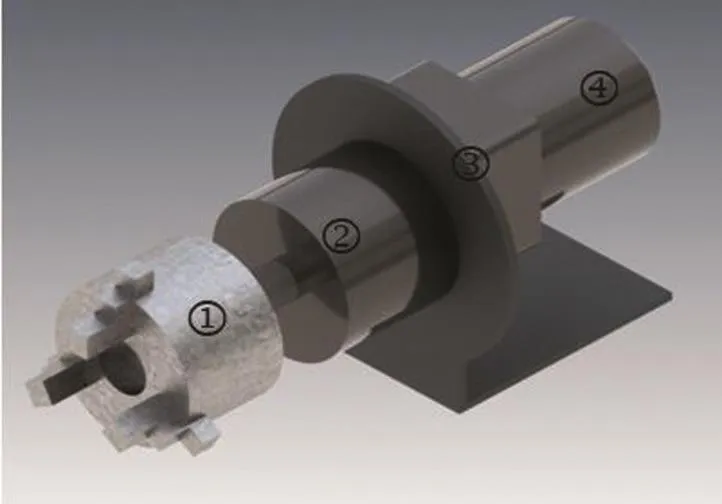

图2为平面刷镀机构模型,主要分为两部分:进液孔、电镀棒和电镀头组成镀笔部分;步进电机、连杆、曲柄和滑轨组成运动部分。刷镀时,平面工件固定不动,而镀笔在步进电机驱动曲柄滑块下做水平直线往复运动,实现对平面工件刷镀。图3为曲面刷镀机构模型,由三爪卡盘、减速器、支座和无极调速电机组成。刷镀时,镀笔保持固定不动,使用三爪卡盘装卡圆柱面工件,无级调速电机驱动所夹持工件绕减速器输出轴匀速回转,实现对圆柱面工件刷镀。设计中对刷镀台桌面进行合理化布置,矩阵键盘、显示屏和电机的控制器等集中在无级调速电机两边空白区域,便于实验人员操作、表面沉积情况观察和工作区的清洁保养;同时,对控制区采取了防水措施,有效避免滴落液体对控制系统造成损害。

图2 平面刷镀机构

图3 曲面刷镀机构

1.3 电刷镀工艺流程

电刷镀的基本工艺流程包括:一般机械预处理→化学预处理→镀工作层→镀后处理[12]。机械预处理是保证镀层与工件表面结合强度的关键工序,工件表面应光滑平整,无油污、无锈斑和氧化膜,可使用砂纸打磨、丙酮清洗等。化学预处理包括电净处理和活化处理,其中电净处理即在通电的情况下,用镀笔浸沾电净液反复擦抹待镀工件表面,从而达到除油脱脂的目的。活化则是通过电解刻蚀和化学腐蚀作用,除去表面氧化层、疲劳层,露出金属基体表面[13]。

本刷镀装置主要设计应用于镀工作层工序,适用于平面工件与圆柱面工件。当平面工件刷镀时,将预处理过的待镀工件位置固定,选择平面电镀头装于电镀棒上,安装完毕,启动电源,废液阀打开,设定好时间参数,废液阀关闭,镀液阀开启,这时镀液泵通过进液孔将镀液供给镀笔。通过电机旋转,曲柄带动连杆滑块在滑轨上做水平直线往复运动。此时镀笔接电源正极,被镀工件接电源负极,通过电场作用,镍离子在工件表面还原沉积成镀层。而圆柱面工件刷镀时,则将预处理过的待镀工件固定于三爪卡盘上,并选择与之相匹配的电镀头装于电镀棒上,工作时保持镀笔固定不动,而工件随三爪卡盘匀速回转即可。

有规律的机械运动代替人工手动刷镀,得到镀覆厚度均匀、镀层质量良好的工件。待设定刷镀时间结束后,曲柄步进电机或三爪卡盘无极调速电机停止,镀液泵和镀液阀关闭,清洗泵和废液阀开启,对刷镀完毕工件进行冲洗,15秒后,清洗泵关闭,待装置槽内废液排出后,关闭电源,取下电刷镀完毕的工件,准备进行下一步的工件镀后处理。

2 控制系统的软硬件设计

2.1 硬件设计

电刷镀装置的控制系统主要以80C51单片机为核心硬件,附加输入设备、输出设备。采用这种控制方案的优点主要体现在以下两个方面:

(1)80C51单片机从内部的硬件到软件有一套完整的按位操作系统,称为位处理器,处理对象不是字或字节而是位。不但能对单片机内部某些特殊功能寄存器的某位进行处理,如传送、置位、清零、测试等,还能进行位的逻辑运算,其功能十分完备,使用较为方便[14]。

(2)实验室电刷镀工作不同于工业大型化生产,其对控制系统硬件运算速度、存储容量和抗干扰能力等性能要求相对较低,80C51单片机和PLC等控制器均可满足性能需求,但是从成本控制角度分析,采用80C51单片机作为控制系统的硬件核心可以大幅降低成本。

晶体振荡器作为单片机最小系统的一部分,它与单片机内部电路结合,产生时钟频率,改变单片机运行速度,时钟频率越高,运行速度越快。系统根据单片机晶振提供的时钟频率执行一切指令。设计选用频率为12 MHz晶体振荡器作为单片机的振荡源;使用自定义键号矩阵键盘作为输入设备;采用LCD1602液晶显示屏与四路24 V光耦隔离继电器驱动电路作为输出设备。在Altium Designer软件中绘制硬件连接电路原理图(部分),如图4所示。

图4 电镀系统总电路原理图

操作者通过矩阵键盘完成电刷镀时间参数的编辑和输入,为了方便操作者进行操作,对矩阵键盘的按键进行编号,编号如图3所示。显示屏用作实时显示输入的参数和刷镀时间,便于操作人员随时查看刷镀进度。本设计采用了体积小、重量轻、接口简单可靠而且操作方便的LCD1602显示屏作为显示设备。

单片机本身不具备驱动继电器负载的能力,这里通过外置驱动电路的方法实现了单片机对负载的间接控制。单片机上电之后运行程序,倒计时完毕后,光耦隔离继电器驱动电路根据单片机输出端口的电位状态对主电路进行即时通断控制。

实验室内电源电压一般为AC 220 V,通过变压器转换为DC 24 V,实现对主电路供电。80C51单片机的供电电压为DC 5 V,对此,需要在控制电路与变压器之间添加一个DC 24 V转换为DC 5 V的降压模块,即可实现主电路与控制电路共用同一电源。

2.2 软件设计

程序流程图是进行程序设计的最基本依据,它的质量直接关系到程序设计的质量。程序设计的首要任务是从功能需求出发,依据上述规划的电刷镀方案制定程序框图,为程序编写提供依据。本程序设计的主流程图如图5所示,体现整个控制流程。

图5 主程序流程图

程序流程如下:

(1)根据开启状态表内容,分别初始化两个微型液泵的工作状态和两个电磁阀的开闭状态,装置进入刷镀工作准备状态。

(2)程序将时间设定分为三档:时钟、分钟、秒钟,电刷镀操作者按下set键后通过矩阵键盘分档进行刷镀时间的设定,设定工作结束后按下enter键将数据送入单片机程序。

(3)按下start键后废液阀关闭,镀液阀开启,镀液泵工作,装置进入镀液循环过程,随着镀笔的往复刷镀,镀液按照指定路线循环输送。

(4)单片机进行刷镀倒计时,LCD1602显示屏实时显示时间进度。

(5)计时结束后,镀液泵停止循环输送,镀液阀关闭,废液阀开启,清洗泵工作开始自动清洗过程。

(6)自动清洗过程持续15秒后,工件冲洗完成,清洗泵关闭,清洗过程自动停止。

(7)受控部分恢复到初始状态,废液阀保持开启,使得槽内刷镀废液继续排除,流入废液槽直至全部流走。

(8)关闭电源。

依据程序流程图使用KeiluVision4软件,编写、调试、优化单片机控制程序,原程序创生HEX文件编译无误后,将其载入到Proteus7Profes⁃sional软件[15]绘制的仿真电路图中,四组继电器分别控制镀液循环路线中的镀液泵、镀液阀,自动清洗路线中的清洗泵、废液阀。

3 仿真与实验

3.1 电路原理仿真

仿真第一阶段:开始运行仿真,软件在电路中模拟单片机上电情况,如图6所示。继电器瞬时响应,第一、二、三组继电器不吸合,第四组继电器吸合,如图6(a)所示,仿真结果符合预期要求。

仿真第二阶段:点击屏幕中模拟矩阵键盘,进行时间设定,数字显示屏可即时反馈输入信息,便于核对校正。完成时间设定后,点击start按钮,屏幕进入倒计时,第一、二组继电器吸合,第三、四组继电器不吸合,如图6(b)所示,仿真结果符合预期要求。

仿真第三阶段:电刷镀倒计时结束后,自动冲洗开始,第一、二组继电器不吸合,第三、四组继电器吸合,如图6(c)所示,仿真结果符合预期要求。

图6 电路仿真

仿真第四阶段:装置对工件表面残余镀液冲洗工作结束后,四组继电器恢复初始状态,即第一、二、三组继电器不吸合,第四组继电器吸合,如图6(d)所示,仿真结果符合预期要求。

3.2 实验验证

根据上述设计内容,对加工制造出电刷镀样机进行实验验证。设置以电刷镀方式为单一变量的验证性实验,验证电刷镀装置设计具备实用性。设定电刷镀样机装置,电刷镀时间t=10 min,刷镀电压为12 V;手工电刷镀的刷镀时间和电压与样机自动刷镀参数相同。

电刷镀实验结束后,测试样件表面静态接触角状态,如图7所示,其中图7(a)为手工电刷镀样件,图7(b)为实验样机电刷镀样件,两种电刷镀样件表面涂层均匀致密性相近、静态接触角状态相似。通过接触角测量仪对两种方式电刷镀实验样件表面进行实际静态接触角特征测试,结果为手工电刷镀实验样件表面静态接触角平均为143°[16],而电刷镀样机刷镀样件表面静态接触角平均为142°,表明两种方式获得涂层表面疏水性能效果相近。

图7 电刷镀样件表面接触角状态.

综合以上实验结果,本文设计的基于80C51单片机的电刷镀装置进行电刷镀操作可达到与手工电刷镀表面相近的镀层质量和润湿性能,进而预期可以替代手工劳动及克服手工受人为因素影响大的缺点。

4 结论

(1)采用80C51单片机为控制机的电刷镀装置优化设计,易于加工制造,成本低廉,适用于普通实验室电刷镀工作场合。

(2)本装置可以完成普通平面电刷镀和圆柱面电刷镀,根据工件形状更改适配电镀头,灵活性好,操作方便,满足更多的电刷镀需求。

(3)仿真分析与实验验证表明,这种装置优化设计可以达到手工电刷镀相近的质量要求,进而替代手工劳动,且在长时间工作时,电刷镀质量比手工更加稳定,减少人为因素对镀层质量影响,因此具有一定使用价值。