Mg-4Sn-1Ce合金的组织及热压缩行为

2021-01-26胡光山

吴 颖, 曾 强, 胡光山, 温 彤

(1. 四川文理学院智能制造学院, 达州 635000; 2. 众泰汽车工程研究院, 杭州 310018;3. 重庆大学材料科学与工程学院, 重庆 400044)

1 引 言

镁合金具有质量轻、比强度高、电磁屏蔽性好和可完全回收等优点,被称为“21世纪绿色金属结构材料”,在武器装备、汽车交通、电子通讯以及航空航天领域具有广阔的应用前景[1-3]. Sn元素可细化镁合金晶粒,提高合金的延展性,降低热加工过程中的热裂倾向[4]. Sn与Mg形成的Mg2Sn共晶相,具有优良的热稳定性,能显著提高合金室温和高温性能[5]. Mg-Sn系合金中的Sn含量一般不会超过5 wt.%,否则会显著粗化Mg2Sn相[6-7]. 但Mg-Sn的凝固区间较小,凝固过程中易形成缩孔和疏松等缺陷,一般采用合金化来改善组织,提高合金的综合性能[8-10].

Ce元素可减轻Mg-Sn的开裂倾向,提高致密度,形成多种合金相[11]. Selma等研究发现Ce元素可细化Mg-Sn合金组织,改善其耐腐蚀性能[12];Kim等研究发现Ce3Sn5相可促进Mg-Sn-Zn-Al合金挤压过程的动态再结晶[12-13]. 但目前关于Mg-Sn-Ce合金热加工过程中的变形特征研究较少. 本文以Mg-4Sn-xCe(x=0.5, 1.0 wt.%)合金为研究对象,对其显微组织以及不同热压缩条件下的组织演变和变形特征进行研究,建立本构方程,为开发Mg-Sn-Ce变形镁合金提供理论依据.

2 实验方法

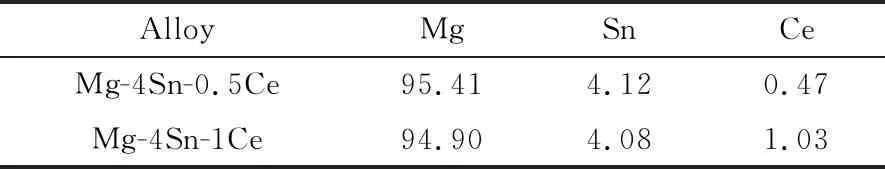

实验材料为工业纯镁、纯锡和30.1%的镁铈中间合金,通过真空感应熔炼炉进行冶炼,浇铸成两种不同Ce含量的铸锭,其化学成分如表1.

表1 Mg-4Sn-xCe(x=0.5, 1)合金的化学成分(wt.%)

将铸锭除去表面的氧化层,均匀加工为Φ80 mm×(150~200) mm 的铸锭. 对铸锭进行均匀化处理,均匀化工艺为470 ℃/12 h. 在经过均匀化处理铸锭的中间部位选取长度为15 mm试块,将试块的中间部位加工为Φ10 mm×12 mm的圆柱,在Gleeble-1500热模拟试验机上完成热压缩实验. 热压缩的变形温度分别为250、300、350、400和450 ℃,应变速率分别为0.001、0.01、0.1和1.0 s-1,最大变形量为0.9. 热压缩后的试样沿纵截面切开,进行显微组织观察.

金相组织观察(OM)采用LEXT 2000激光显微镜,电子显微形貌观察(SEM)和X射线能量色散谱仪(EDS)测试采用的是ESCAN VEGAⅡ型扫描电子显微镜,物相分析(XRD)采用的是D/MAX-2500PC 型 X 射线衍射仪.

3 结果及分析

3.1 铸态组织

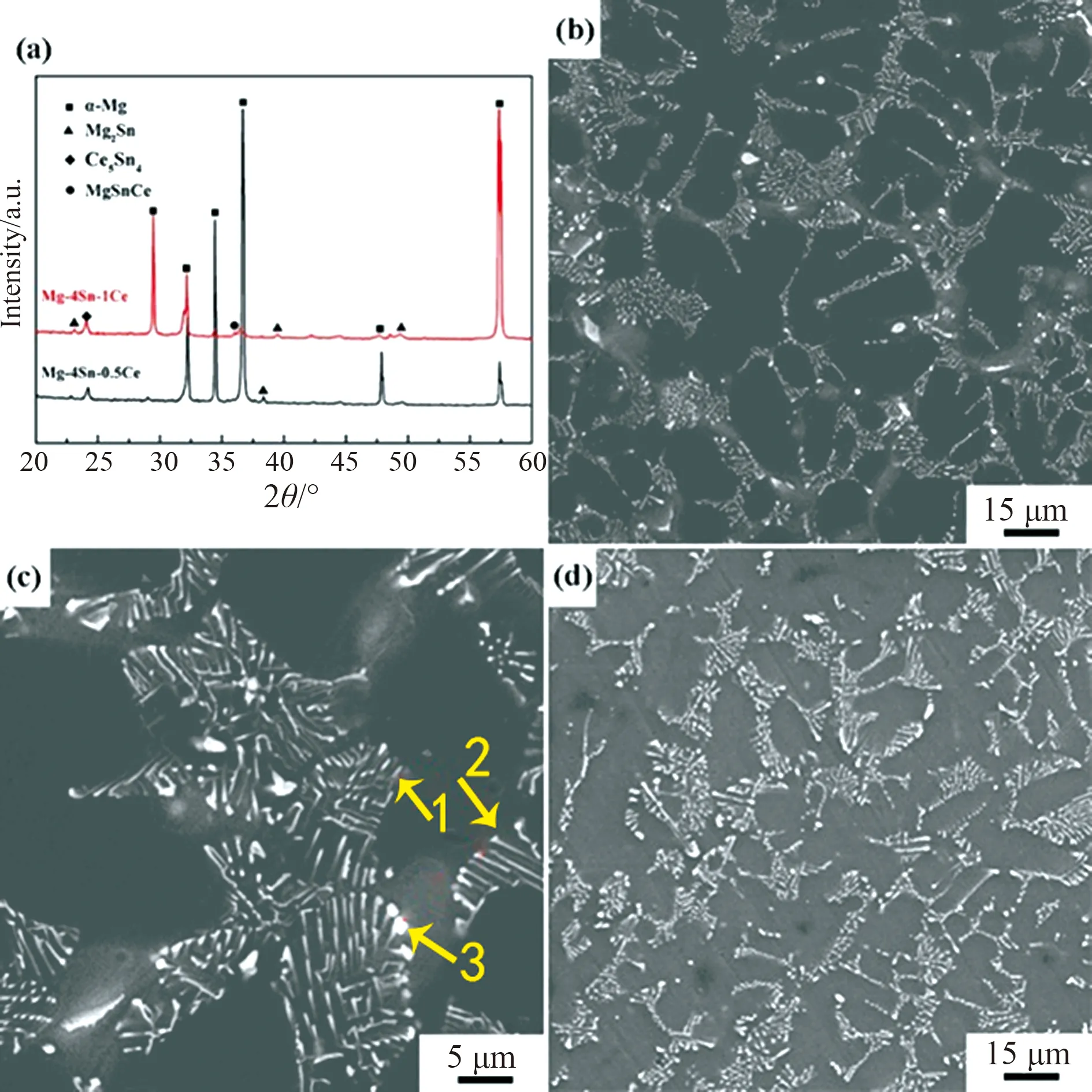

图1为Mg-4Sn-xCe合金的XRD图谱以及显微组织分析. 由图1a可知,Mg-4Sn-0.5Ce和Mg-4Sn-1Ce合金的相组成主要为α-Mg、Mg2Sn、Ce4Sn5和MgSnCe,未形成(MgCe)相,这与Selma 等研究结果相一致[12]. 化合物形成焓表征不同元素原子之间的亲和力,形成焓越高,则原子之间的亲和力越强,化合物越易形成[14]. 在计算合金化合物形成焓的各种模型中,目前应用较广泛的是Miedema模型及其外推模型[15-16]. 基于Miedema模型计算可知,Mg-Sn和Mg-Ce系化合物的形成焓低于-15 kJ/mol,Ce-Sn系化合物的形成焓为-80~-100 kJ/mol;基于Miedema外推模型计算可知,MgSnCe化合物的形成焓为-50.3 kJ/mol. 由此可知,MgSnCe和Ce4Sn5相的形成焓远小于Mg2Sn和(MgCe)相,因此在凝固过程中优先形成,消耗Ce元素,从而抑制(MgCe)相的形成.

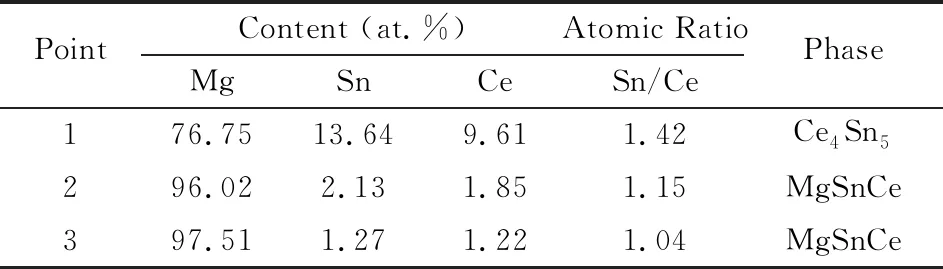

图1 Mg-4Sn-xCe合金的相组成、显微组织及对应能谱分析结果: (a) Mg-4Sn-xCe合金铸态XRD图谱; (b)和(c) Mg-4Sn-1Ce铸态SEM组织; (d) 固溶态SEM组织

表2 图1(c)的说明

图1b和1c为Mg-4Sn-1Ce合金铸态SEM组织,其中图1c为图1b中的局部方法放大图. 从图中可以看出,合金铸态组织呈现“岛”状,各“岛”主要由颗粒状、长棒状以及层片状化合物组成. 从图1c选择三种形态进行EDS分析,结果表明颗粒状化合物(1点)主要为Ce4Sn5相,长棒状化合物(2点)和层片状化合物(3点)主要为MgSnCe相. 对比图1b和1d看出,经过470 ℃/12 h固溶处理,合金组织并未发生明显变化. 这是因为合金的第二相Mg2Sn、Ce4Sn5和MgSnCe具有优良的热稳定性,在470 ℃未发生分解溶入基体,因此Mg-Sn-Ce合金不可通过热处理达到时效强化效果.

3.2 应力应变曲线

铸态Mg-4Sn-1Ce合金在不同热压缩条件下的流变应力应变曲线如图2所示. 从图中可以看出,应力应变曲线主要分为三个阶段,即应力快速增加阶段、软化阶段和稳定阶段. 在应力快速增加阶段,合金产生显著的加工硬化,加工硬化对合金流变应力的影响远大于热软化的影响,应力随着应变量的增加迅速增加,直至达到峰值. 随着应变的继续增加,应力达到峰值后开始缓慢下降,此阶段为软化阶段. 在软化阶段,动态再结晶的软化作用大于加工硬化的作用,因此应力随着应变的增加开始下降. 在稳定阶段,动态再结晶的软化作用与加工硬化作用形成动态平衡. 应变量进一步增加,应力达到某一稳定值,形成稳定阶段. 由图2还可以看出,当变形温度升高,合金达到稳定阶段的变形量降低. 这是由于温度增加,原子热激活作用增强,镁合金中的非基面滑移和晶界滑移更易启动,动态软化作用更加显著. 已知研究表明,Zener-Hollomon参数(简称Z参数)越大,变形温度较低或变形速率较高时,合计流变应力的峰值越大[17]. 在相同的应变速率下,峰值应力随着变形温度的增加而降低. 由图2a可知,当应变速率为0.001 s-1,合金的变形温度由250 ℃增加到400 ℃,合金的峰值应力由68.1 MPa降低至18.3 MPa. 当合金的变形温度不变,应变速率增加,如在400 ℃,应变速率由0.001 s-1增加至1 s-1,合金的峰值应力由23.4 MPa增加至65.9 MPa.

图2 Mg-4Sn-1Ce合金不同热压缩条件下的流变应力-应变曲线: (a) 0.001 s-1; (b) 0.01 s-1; (c) 0.1 s-1; (d) 1.0 s-1

3.3 本构方程

(1)

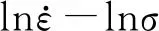

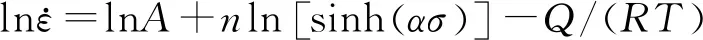

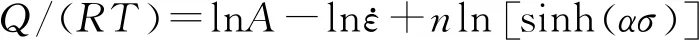

如图3a和3b所示,本实验拟合计算得到β和n1分别为0.18和9.14,则α为0.019. 对式(1)两边同时取对数,并假定Q为定值,与温度无关:

(2)

(3)

(4)

(5)

根据式(4)和(5),可推出热变形激活能Q的表达式为:

(6)

图3 Mg-4Sn-1Ce合金流变应力、应变速率以及变形温度间的曲线:

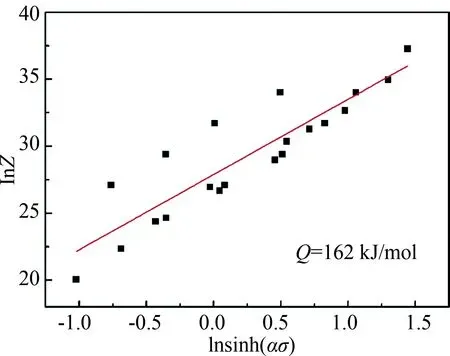

从图3c和3d计算得到的n=5.60,m=3.48. 将R、m和n值带入方程(6)即可得到实验合金的热激活能Q=162.03 kJ/mol.

Z参数综合了变形温度和应变速率对热加工过程的影响,表示为:

(7)

将方程(7)两边同时取对数可得:

lnZ=lnA+nln[sinh(ασ)]

(8)

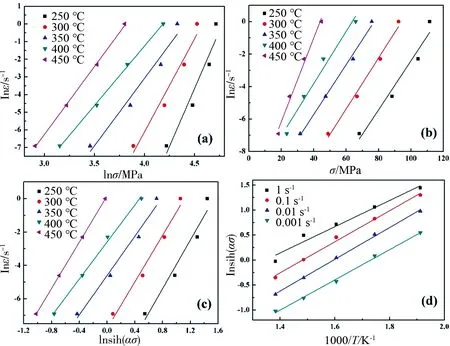

图4 Mg-4Sn-1Ce合金lnsinh(ασ)与lnZ的参数关系

图4为实验合金lnsinh(ασ)与lnZ的参数关,经回归处理可得到A的值为1.3×1012. 将上述得到的参数带入方程(1)得到实验合金的热压缩流变应力本构方程为:

exp[-162030/(RT)].

实验合金本构方程的获得可为合金实际热加工工艺的开发提供指导,为开发新型高强度变形镁合金材料提供一定的理论支撑.

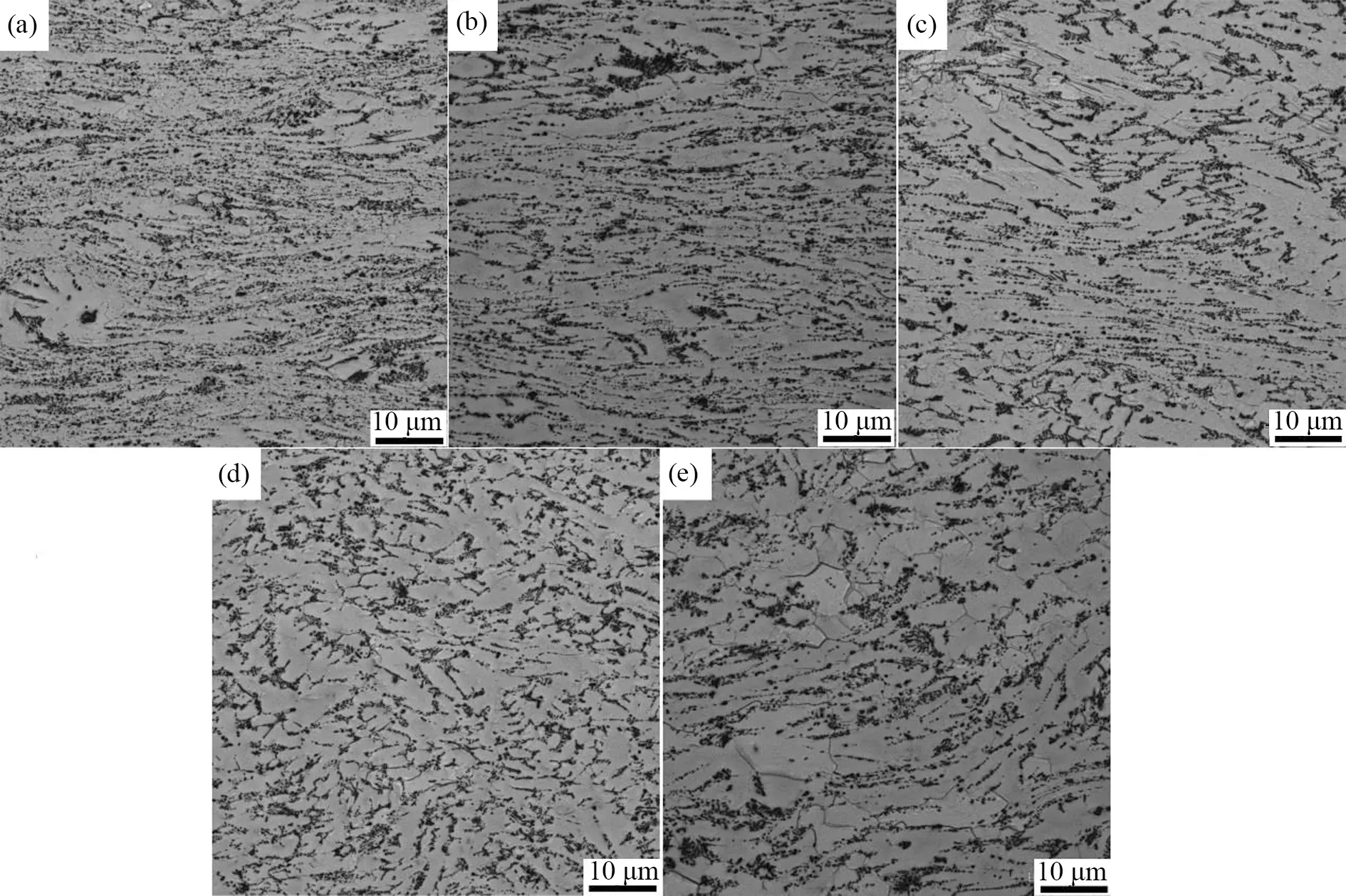

图5 Mg-4Sn-1Ce合金在不同温度压缩后的显微组织

3.4 组织演变

图5为Mg-4Sn-1Ce合金在应变速率为0.001 s-1,不同温度热压缩后的显微组织. 在确定的应变速率下,合金的显微组织随着压缩温度的上升发生显著变化. 当压缩温度在350 ℃以下,合金中的晶粒被挤压成扁平状. 固溶过程中未溶解的Mg2Sn、Ce4Sn5和MgSnCe相被挤压变形,形成挤压流线. 随着压缩温度由250 ℃上升到300 ℃,合金中挤压流线密度降低,主要组织仍为变形组织. 结合图2a可知,合金此时发生了较明显的加工硬化,峰值应力较高. 当压缩温度为350 ℃,发生了明显的动态再结晶,挤压流线的数量明显减少,合金为再结晶晶粒和变形晶粒的混合组织. 当压缩温度上升到350 ℃以上,合金中存在少量变形组织,主要为再结晶组织. 在450 ℃进行压缩,合金完成了动态再结晶,主要由新生的等轴晶粒组成,在压缩过程中无明显的加工硬化,流变应力低于20 MPa.

4 结 论

(1)Mg-4Sn-1Ce合金的铸造组织由呈“岛”状的α-Mg、Mg2Sn、Ce4Sn5和MgSnCe相组成. Ce4Sn5和MgSnCe相在凝固过程中优先形成,消耗Ce元素,抑制其他含Ce相的形成.

(3)随着热压缩温度由250 ℃升高到450 ℃,Mg-4Sn-1Ce合金的显微组织演变为:(扁平状晶粒+挤压流线)→(再结晶组织+扁平状晶粒+挤压流线)→再结晶等轴晶粒.