MAX 相金属陶瓷材料研究进展与展望

2021-01-26吕会议陈青云李绪海苟彬彬许文博

叶 滨,吕会议,陈青云,李绪海,杨 桃,苟彬彬,许文博,袁 欢,徐 明

(1.西南科技大学国防科技学院,四川 绵阳 621010;2.中国工程物理研究院流体物理研究所,四川绵阳 621900;3.西南民族大学信息工程学院,四川成都 610041)

早在上世纪六七十年代, MAX 相材料被NOWOTMNY[1]课题组首次合成,随后“Mn+1AXn相”这一概念由 BARSOUM[2]于 1996 年首次提出. 在Mn+1AXn晶格结构中,M 族元素为过渡金属元素,如:Sc,Ti,V,Cr,Zr,Nb,Mo,Hf 和 Ta;A 族元素来自元素周期表的 13 -16 列,如:Al,Si,P,S,Ga,Ge,As,In,Sn,Tl 和 Pb;X 族元素为:C 和/或 N,以 C 元素为主,N 元素较多为亚稳态,n的取值范围由最早的1 -3 扩展到1 -6.

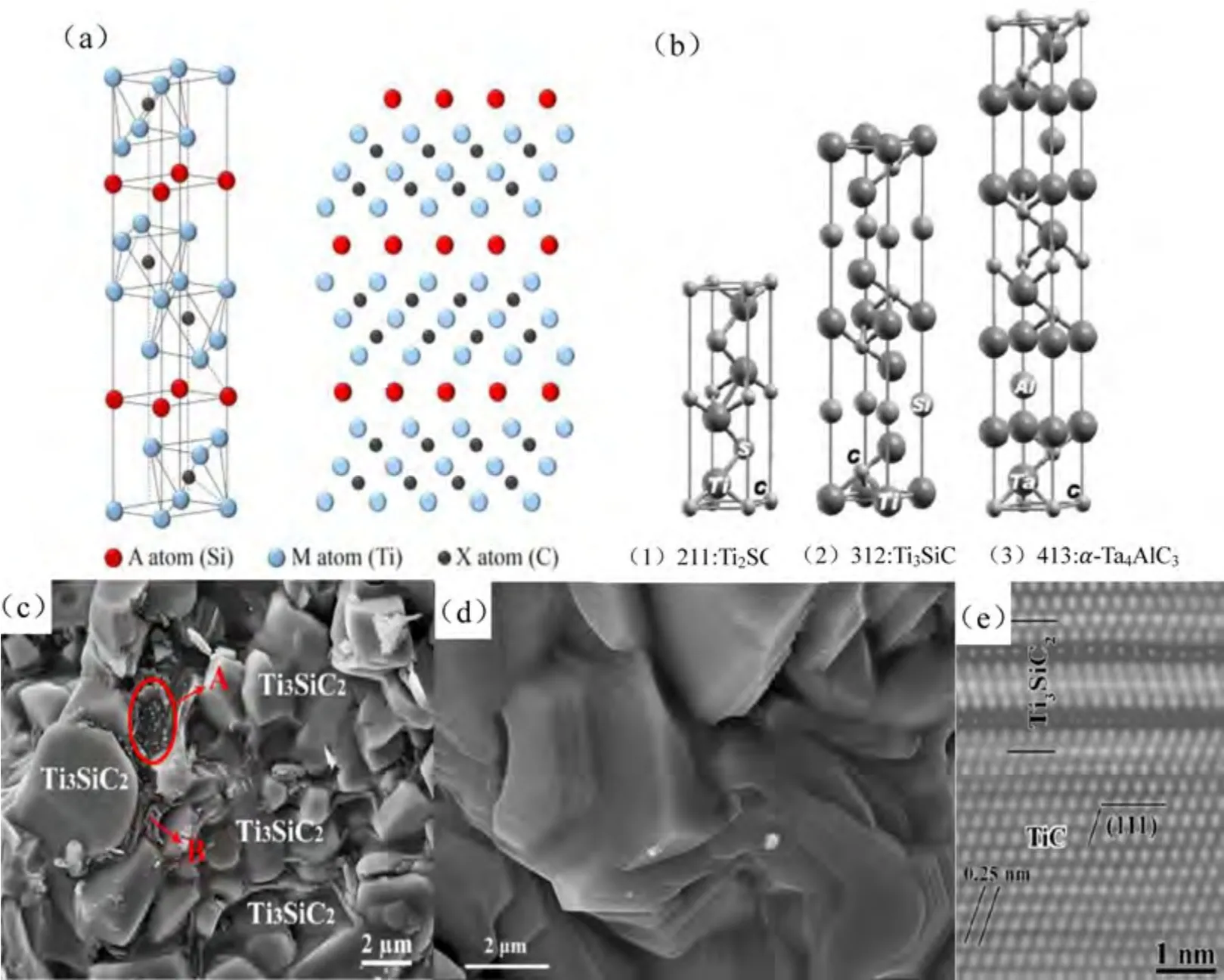

MAX 相陶瓷材料晶体结构空间群为P63/mmc(编号194),呈现为六方层次结构,它们由交替排列且紧密堆积的M6X 八面体层和纯A 原子层交错构成.Mn+1AXn体系中不同n 值决定了每两个A 层之间的 M 层数,即 211,312,413 等结构[2]. 以 MAX 相的代表材料Ti3SiC2为例进行说明,Ti3SiC2属于六方晶系, 晶格参数为 a =0.307 nm,c =1.769 nm,空间群为 P63/mmc.其中,Ti 占据 2a 和 4f 位点,Si 和 C 分别占据2b 和4f 位点,Ti3SiC2为典型的层状结构, Ti-C双层结构中,每层由两个共棱Ti6C 八面体组成,而每个Ti-C 双层结构之间为紧密堆积的平行四边形的Si 原子层[3],其晶体结构中的每两个A 层之间有三个M 层.平面Ti 与Si 原子之间为类似于石墨层间的弱键结合,这使材料表现出一定的显微塑性;同时C与Ti 之间为典型的强共价键结合,又使其具有高弹性模量和高熔点的特点[6-7]. 图1(a)、(b)给出了典型的MAX 相材料的原子结构,图1(c)为1 400 ℃下无压烧结2 个小时得到的Ti3SiC2晶粒的表面形貌,由图1(d)可清晰看出Ti3SiC2材料的堆叠结构,图1(e)则从原子层面上展现了Ti3SiC2材料的层状结构.

图1 (a)典型MAX(Ti3SiC2)相材料晶胞结构;(b)211、312、413 相材料晶胞结构[3]; (c)1 400 ℃下无压烧结2 个小时得到的 Ti3SiC2颗粒 [4]; (d) 堆垛结构 Ti3SiC2的 SEM 图像[4]; (e) Ti3SiC2与 TiC 的结构关系[5].Fig.1.(a)Crystal structure of typical MAX(Ti3SiC2) phases;(b)211、312、413phases structure [3];(c) SEM micrographs of Ti3SiC2 after pressureless sintering at 1 400 °C for 2 h[4]; (d) SEM micrographs of Ti3SiC2 stacking structure[4]; (e)structural relationship between Ti3SiC2and TiC[5].

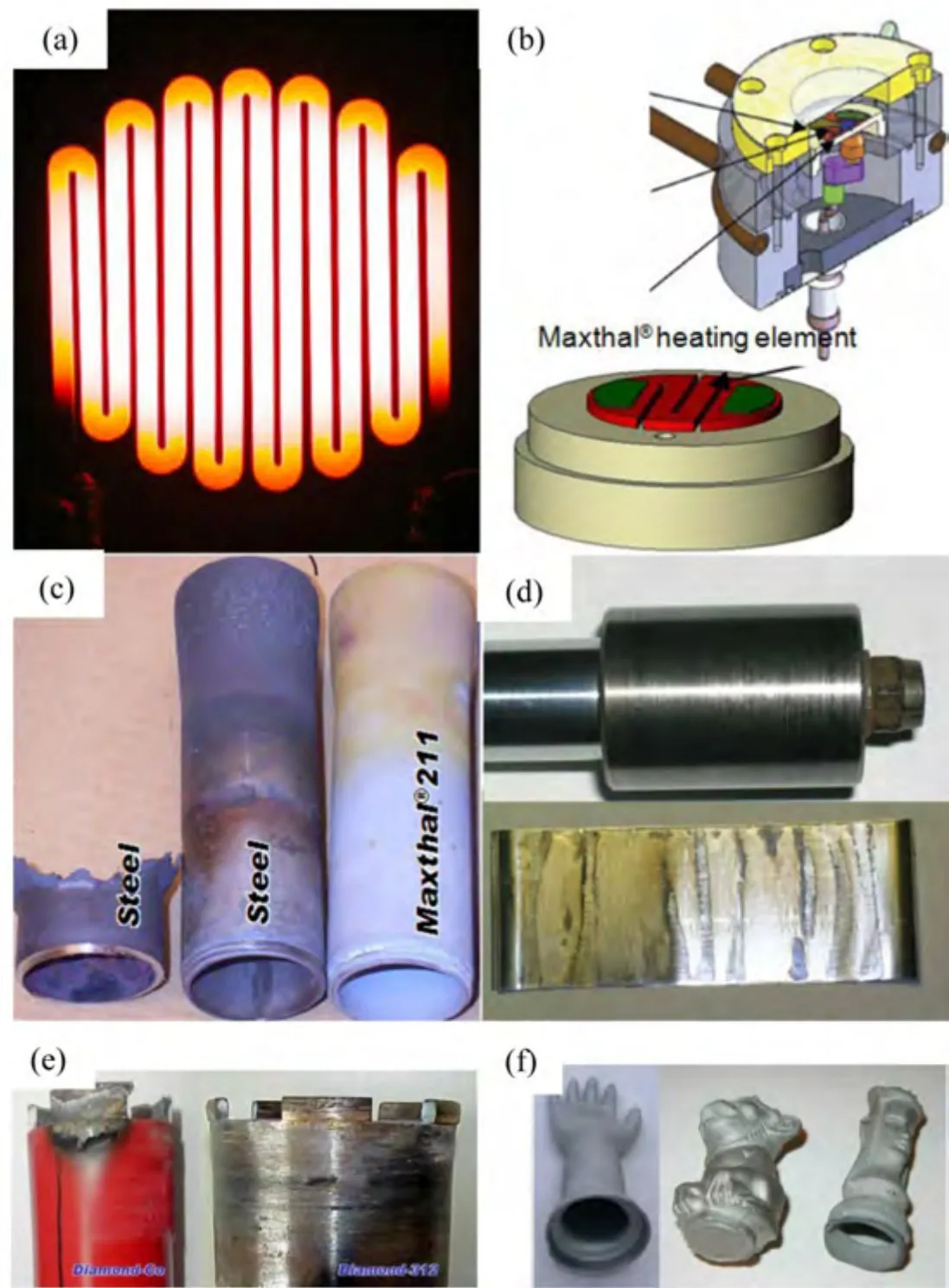

图2 MAX 相材料的应用[8]. (a)MAX 材料加热器在1 723 K 时的发光现象(b)采用211 相MAX 加热材料制成的三向晶体反应器; (c)211 相MAX 材料和353MA 钢在烧结后制成的气体燃烧器喷嘴;(d) Ta2AlC/Ag 轴承和高温合金箔;(e)由金刚石材料与MAX312 相材料制成的混凝土干钻; (f)将MAX 相材料浇铸成三维形状后烧结成型.Fig.2 Applications of MAX phases[8]. (a) Max 211 material heater glowing at 1 723K;(b) reactor cell for three-way catalyst employing Max 211 material heat elements;(c) gas burner nozzles made of Maxthal 211 material and 353MA steels;(d) Ta2AlC/Ag shaft and superalloy foil;(e) concrete dry drills made of diamond-Co and dimond-312 respectively;(f) three -dimensional shapes made of MAX materials.

MAX 相材料原子结构具有独特的层状排列方式,其中,A 层与M 层原子之间的键合介于共价键和范德瓦尔斯结合之间.正是这种A 层原子与相邻原子间独特的键合方式和A 层原子内电子的可迁移性,决定了MAX 相陶瓷拥有普通陶瓷材料所不具有的类金属行为.特殊的原子结构和化学键特性使得MAX 相材料兼具金属和陶瓷的优点,如硬度高、弹性模量达、高温稳定性能佳、抗氧化性好和耐腐蚀性良好以及抗辐照性能优异等.因此,MAX 相材料也常常被称作金属陶瓷材料,有望在耐高温结构材料、耐磨防腐保护涂层、核废料处理以及核反应堆燃料组件等极端苛刻环境得到广泛应用[6](见图2),同时在熔盐储热、熔盐电解、熔盐辅助合成和熔盐堆发电等变革性能源领域也获得了广泛关注,成为第三代核燃料包壳的备选材料[8-10],另外,通过化学腐蚀抽取A 层原子得到的二维层状MXene 材料具有类似石墨烯的电学性能,因此其在电池材料方面也存在很好的应用前景[11].

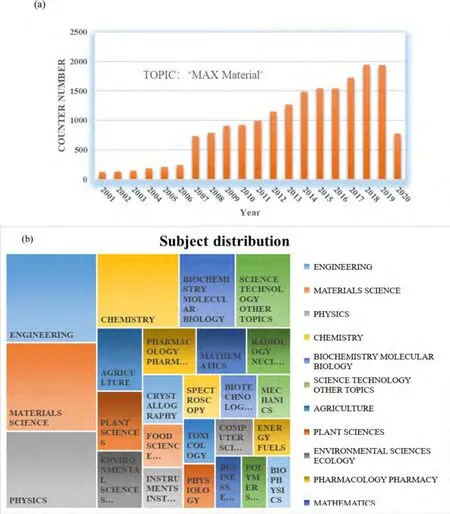

MAX 相系列材料近年来受到材料科学家和物理学家的广泛关注.Web of Science 数据库显示(如图3(a)所示),MAX 相材料近年来吸引了大量研究.图3为Web of Science 数据库中统计得到得近二十年(截止到2020 年6 月)发表的MAX 相材料学术论文数量以及所涉及的学科领域分布状况,由图中可以看出,2007 年开始人们对MAX 相材料投入了较大的关注,到了2019 年有关MAX 相材料研究的论文数量当年已近2 000 篇.可以预见,在未来一定的时间内,有关MAX 相材料的研究论文数量还会持续快速增长.图3(b)则给出了MAX 相材料相关科研论文的学科分布状况.

图3 (a)近20 年MAX 相材料有关研究论文的数量( 数据来自Web of Science,截止至2020 年6 月30 日); (b)学科分布状况.Fig.3. (a)The data of the published papers on MAX ceramics in recent twenty years ( Data from Web of Scienceas,deadline to June 30, 2020); (b) Subject distribution.

1 MAX 相材料的制备方法

制备MAX 相材料的常用方法主要有:无压烧结法、化学气相沉积法(CVD) 、热压(HP)/热等静压法(HIP)、放电等离子烧结法(SPS)、机械合金化法(MA)、和自蔓延高温合成法(SHS)等.常规制备方法通常需要1 300 ℃以上的高温条件,合成条件较为严苛,近年来发展起来的熔盐法和路易斯酸盐法在500~600 ℃即可制备得到高纯的MAX 新相.

1.1 无压烧结法

无压烧结是最常用也是最简单的一种烧结方式,工艺流程包括:配比称量、混合生坯成型、高温烧制结.无压烧结法可以一次性烧结多个生坯,从而极大的提高了生产效率,降低了生产成本和能源消耗;且制备工艺简单,可以制备各种大尺寸、复杂几何形状的材料,符合大规模生产的需求.

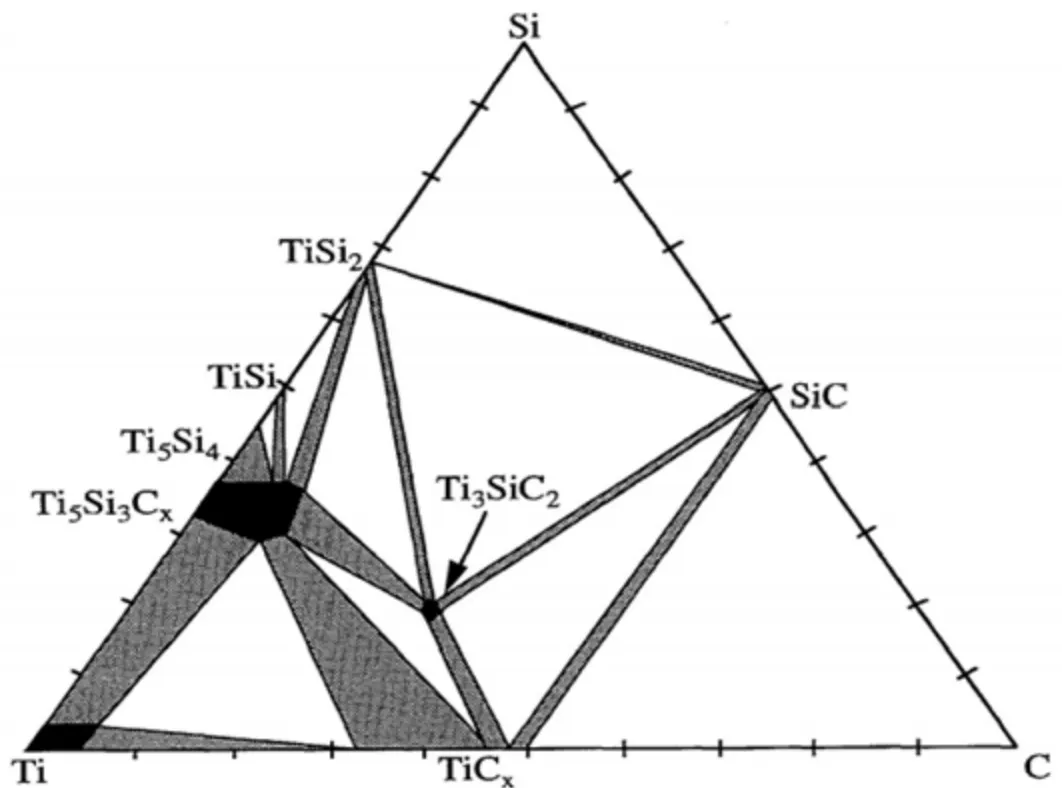

图4. Ti-Si-C 三元相图在1 200℃下的等温横截面图[12]Fig. 4 Isothermal cross section graph of Ti-Si-C ternary phase phase at 1 200 ℃[12].

在已发现的MAX 相体系材料中,Ti3SiC2是被研究最多的金属陶瓷材料. 从Ti - Si - C 的三元相图(图4)可以看出,Ti3SiC2相的稳定区域非常狭小,说这明Ti3SiC2单相材料的制备非常困难. 通常在制备Ti3SiC2过程中总是伴随TiC 等杂质相的存在,这会对Ti3SiC2材料的性能产生不利的影响.CHEN 等[4]采用无压烧结法制备Ti3SiC2时通过对不同实验参数进行调控,首次成功制备出无TiC 杂质相的Ti3SiC2样品.他们在研究过程中还发现在制备中加入适量Al 作为助烧剂的方法能够促进中间相Ti5Si3的生成,从而大大促进Ti3SiC2单相的形成.

1.2 CVD 法

化学气相沉积法(CVD)是指以气相材料为原料,在化学气相沉积炉内通过高温化学反应得到固相沉积物的方法.CVD 法是早期用于合成Ti3SiC2材料的方法之一,同时也是制备薄膜和涂层材料的主要手段.

采用CVD 法制备Ti3SiC2材料时,通常以TiCl4、SiCl4、CH4混合气体为原料,在温度为 1 573 ~1 873 ℃的范围内,在40 KPa 的高气压下以200 mm/h 的速度沉积生长,最后可在薄片上沉积制备出Ti3SiC2材料[13].这种制备方法产量极低,并且常常含有多种杂质导致样品纯度很低.此外,由于CVD 法制备材料的过程复杂,成本高,导致该法仅限于实验室研究,很难得到大规模应用,故而目前鲜有人使用该法制备Ti3SiC2材料.

1.3 HP/HIP 法

热压烧结(HP/HIP 法)是指在制备材料的过程中加热加压,热压过程中材料基体晶格的扩散、颗粒重排和粘滞变形、以及塑性流动的机制等都可使材料的强度和致密性得到大幅提升.因此,HP/HIP 法制备的材料普遍致密性较好. 此法优势明显,如工艺流程简单、易操作等,而且与其他方法得到的MAX 相材料相比,使用HP/HIP 法制备的MAX 相材料具有更加良好的机械性能、力学性能、导电性能等.但是此法所需温度高、能源消耗大、成本高,且在制备过程中常需使用石墨模具,会对样品造成C 污染,导致成品总是含有TiC 杂质,且难以去除. 西南科技大学 CHEN等[14]采用原位反应热压法和超高压手段成功制备得到几乎无杂质的高纯Ti3SiC2样品.GU 等[15]利用HP/HIP 法制备了(Nb1-xTix)4AlC3(x =0 ~0.3)固溶体,发现(Nb0.8Ti0.2)4AlC3的弯曲强度和断裂韧性较单相Nb4AlC3分别提高了47%和18%.1 500 ℃的环境下,(Nb0.8Ti0.2)4AlC3的杨氏模量仍能达到室温的84%.LAPAUW 等[16]利用 HP/HIP 法以 Cr、Al、Si、C 混合粉末为原料制备了Cr2Al(Si)C 固溶体,结果显示Cr2Al(Si)C 固溶体的弯曲强度和断裂韧性分别为354 MPa和6.6 MPa·m1/2,均高于同种工艺制备出的Cr2AlC材料.

1.4 SPS 法

放电等离子烧结法(简称SPS 法)是将脉冲电流直接施加在模具和样品上,电流在样品间隙被激活,产生等离子体,使样品内部均匀发热,粉末颗粒表面活化,从而起到强化烧结的作用,随着温度的升高,致密度随之增大,在达到烧结温度后收缩结束,此时致密度达到最大.因此SPS 法制备的样品通常致密性良好.

姜树祥等[17]以 Ti、Si、C 粉为原料,利用 SPS 技术制备出仅含少量TiC 杂质的Ti3SiC2块体材料.他们在研究过程中发现,SPS 法制备的Ti3SiC2材料的相对密度和硬度随烧结温度的升高而增大,当烧结温度升至1 300 ℃时,材料硬度可达6.7 GPa.朱教群等人[18]以粉状单质元素作为原材料,在1 200 ~1 250 ℃的温度下使用Al 助烧剂成功制备出只含有TiC 杂质的高致密性的Ti3SiC2材料;同时他们的研究还发现,烧结过程中助烧剂Al 的添加量越多越有助于Ti3SiC2的合成,而且成品的粒径也会随之增大.

总之,使用SPS 技术制备Ti3SiC2材料,虽然优点显著,如操作简单、反应迅速、烧结温度低、样品致密度高等,但是由于模具的局限性,使得成品的几何尺寸和形状大受影响.

1.5 SHS 法

自蔓延高温合成技术(SHS),是利用反应物之间较高的化学反应热的自加热和自传导作用合成材料的一种方法. PAMPUCH 等人[19]利用 SHS 技术,将3Ti/Si/2C 混合物在 Ar 气环境中以1 050 ~1 200 ℃温度实施烧结反应制备Ti3SiC2材料. 但是由于制备过程中难以控制烧结温度,导致成品中常拌有少量TiC、SiC 等杂质相.梁宝岩等人[20]利用SHS 技术合成了Ti3SiC2材料并研究了形成机理,提出Ti3SiC2的形成机理可以概括为三个阶段:溶解、反应和析出. 首先,在包裹C 颗粒的Ti -Si 液相中C 原子与Ti 原子反应形成中间相(TiC);随后此中间相(TiC)在Ti-Si液相内溶解,随着Ti -Si 液相内C 浓度的不断增加,液相中开始不断析出Ti3SiC2. 同时,他们还发现SHS技术合成的Ti3SiC2材料纯度与石墨原料的粒径大小有关,石墨粒径越小、Ti3SiC2纯度越高.

SHS 法合成Ti3SiC2材料虽然具有速度快、产量多的优点,但由于合成温度和反应过程都难以控制,导致合成的样品中常常含有SiC、TiC 和Ti-Si-C 等杂质相,因此使用该法制备高纯Ti3SiC2材料.

1.6 熔盐法

近年来熔盐法在制备MAX 相材料方面有较多进展.熔盐法是将无机盐作为熔剂, 让原料在熔融的熔剂中进行晶粒生长的一种材料制备方法,该制备方法的优势在于反应温度低,合成时间短,样品纯度高,易于控制粉体的形状和尺寸, 被认为是合成高纯度、符合化学计量比的多组分氧化物粉体最简单的方法.

TIAN 等[21]以 Cr 粉、Al 粉和 C 粉为原料, 采用KCl 和NaCl 为熔盐助熔剂, 在真空条件下以900 ~1 000 ℃温度进行烧结制备Cr2AlC 材料.研究结果表明, 当原料中Al 粉含量的过量比例增大到10%时,产物中Cr-Al 化合物明显增多, Cr7C3高温相明显减少, 因此反应中需要加入过量的Al 以提高Cr2AlC 的产率.但是,当烧结温度低于970 ℃时, 即使Al 过量存在也无法促使反应充分进行.通过研究得到Cr2AlC的最佳工艺条件为:Al 过量20%、烧结温度970 ℃、保温时间 2 h. 另外,XIAO 等[22]以 Cr、Al 和 C 为原料,通过熔盐法也成功合成了Cr2AlC 相粉末材料,同时还详细研究了工艺参数和Al 的添加量对Cr2AlC粉末纯度的影响.

1.7 置换反应

传统粉末冶金法的合成温度通常为1 500 ℃的高温条件,能耗大,且高温合成条件不利于抑制竞争相和促进纯相的合成.近年来,根据MAX 相中A 原子层与其它层间独特的键合特点(介于共价结合和范德瓦尔斯结合时间),采用路易斯盐为原料的化学元素置换的策略效果明显. FASHANDI 等[23-24]在成功在保持孪晶结构MX 亚层的同时插入了多种金属原子,从而有效调控MAX 相材料的物理化学性质, 这也为发现更多具有层状晶体结构的MAX 相材料提供新的合成思路.

EKLUND 团队[23]的研究工作为制备新型MAX相材料提供了一种有效的元素置换策略, 在该策略中首先利用 Si、Au 形成共晶产物, 随后 Au 向 A 位原子层中迁移, 但是原有的Si 元素无法完全排出, 最终只能得到部分置换的薄膜材料.基于以上问题, 李勉[25]等人提出以传统的Ti3AlC2MAX 相材料为前驱体, 以ZnO 作为Zn 源, 同时添加熔盐为反应介质,通过完全置换反应合成得到Ti3AlC2的新型MAX 相粉体.在这项实验中虽然Zn 原子完全取代了Al 原子,但是成品中依然存在较多杂质.在此之后LI[26]等人又探索了新的Ti3AlC2实验合成方案,以Ti3AlC2为前驱体,以ZnCl2为Zn 源,利用ZnCl2的强路易斯酸性在一定程度上腐蚀Ti3AlC2前驱体的A 层去促进Zn原子进入A 层与Al 原子发生完全置换反应从而形成Ti3AlC2.这项实验合成得到的样品纯度非常高,几乎没有杂质,并且在制备过程中不需要添加熔盐.因此,以路易斯酸盐为A 为元素来源合成新型MAX 相成为一种新的实验思路. LI[27]等人采用类似的方法以CuCl2为 Cu 源合成了 MAX 相材料 Ti3Al1-xCuxC2,这项实验中以Cu 元素替换所有的Al 元素,但未能实现完全置换,主要的原因在于CuCl2的路易斯酸性较弱,对Ti3AlC2前驱体的A 层腐蚀作用有限,不能促进置换反应的完全发生. 尽管如此,Cu 元素进入Ti3AlC2的A 层还是在很大程度上改变了材料的性质,合成得到的Ti3Al1-xCuxC2具有与天然酶相似的不同寻常的过氧化物酶样催化活性.因此以路易斯酸盐为A 位元素来源合成新型MAX 相材料的方法对于引入Fe、Co、Ni 等无法以传统方法合成的目标相具有较大的借鉴意义.

2 MAX 研究的新趋势

2.1 MAX 相新相合成

MAX 相结构中,M 元素主要为过渡金属元素,A族元素主要来自元素周期表13 -16 列, X 元素主要为C,目前发现的MAX 相材料共计70 多种,研究论文数量逐年上升,新结构逐渐扩展到元素周期表中其它元素. 近年来 Ti3Au2C2、 Ti3IrC2、Zr3AlC2和 Ti2AlC等结构相继被发现[10,23,28-29](见图 5 所示). Mo2Ga2C 是2015 年制备出的一种新型三元碳化物[30],是一种异于常态的MAX 相.传统MAX 相晶体结构中,M、X 原子通过共价键结合形成稳定的MX 二维层;由A元素紧密堆积形成的单原子层通过较弱的金属键与X 元素连接,并将MX 二维层进行分隔. 但是Mo2Ga2C 晶体结构中的A 原子层是双层镓(Ga)原子,这是人们发现的第一种具有双A 原子层的MAX 相材料.研究人员通过理论计算与实验分析研究了Mo2Ga2C的晶体结构与性能[31-32].理论上来讲,相对于典型的单A 层MAX 相,Mo2Ga2C 因为多了一层金属性的A原子层而应该具有更多的金属特性,比如延展性更好、韧性增加、更好的机械加工性等.目前已经报道实验合成的Mo2Ga2C 均为粉体或薄膜[30,32].

图5 Ti3Au2C2新相被成功合成[23].(a)烧结前Au 和Ti3SiC2在SiC 衬底上在示意图;(b) HR-STEM 下观测到的烧结中在Ti3SiC2原子位置;(c) HR-STEMx 下观测到的烧结形成的 Ti3Au2C2;(d)沿图 b 箭头方向的 EDX 线扫描 Ti-Kαh 和 Au-Mα 信号;(e) 烧结后的样品HR-STEM 和对应的EDX 图像表明Ti3C2层之间分散有Au 原子;(f)、(g) HR-STEM 从不同方向给出的Ti3AuC2原子位置;(h) 烧结前的Ti3SiC2和烧结后的Ti3AuC2 XRD [000l]峰.Fig.5. Transformation from Ti3SiC2 to Ti3AuC2[23]. (a)Schematic illustration of the gold-covered Ti3SiC2 layer on SiC prior to the reaction at 6700 C;(b) High-resolution (HR) -STEM image of the Ti3SiC2 site of the sample illustrated in a prior to the annealing. (c)HR-STEM Ti3Au2C2 formed between the SiC and the Au during the annealing;(d)EDX line-scan along the arrow depicted in c, mapping the Ti-Kα and Au-Mα signals; ( e) HR-STEM and the corresponding EDX map of the annealed sample, showing Au diffusing in between the Ti3C2 layers;(f)、(g) Atomic positions of Ti3AuC2 from different orientations based on HR-STEM results. (h) [000l]peaks of the XRD patterns of Ti3SiC2 and Ti3AuC2 before and after the annealing, respectively.

2.2 MAX 相复合材料

复合材料把多种优异性能的材料通过烧结等手段进行合成,在保持各自材料性能的同时,通过性能互补和结构融合等方式,达到一加一大于二的性能提升,被广泛用于材料结构增韧等多种应用领域.

JOVIC 等[33]的研究工作表明,将Cr2AlC 作为增强相与基体材料复合,可以克服单一基体材料的部分缺点,有效改善基体材料的综合性能,扩大基体材料的应用范围.固溶强化和颗粒弥散增强Cr2AlC 基复合材料相对于Cr2AlC 单相材料,具有更高的硬度、耐磨性、强度和韧性,但牺牲了部分可加工性.Cr2AlC 作为强化层与基体形成的层状复合材料,可以有效抑制微裂纹扩展,从而获得具有极高耐磨性的层状陶瓷复合材料. HE 等[34]采用自蔓延高温合成 (SHS) 技术和准热等压 (PHIP) 技术制备出TiC/Ti3SiC2复合材料.LIU 等[35]对Ti3SiC2复合材料进行研究,发现由于三元层状结构中游离态Si 原子的作用,提高了材料的耐腐蚀性和抗氧化性.同时也有研究人员在实验室内利用原位化学共沉淀法合成了NiFe2O4修饰的Ti3C2TxMXene 复合材料[36].

2.3 MAX 相材料的掺杂研究

掺杂是提升材料性能的关键,掺杂元素进入母体后,将改变掺杂元素附近局域的电荷平衡,改变电负性、布居、键合行为等,直接导致了材料各向异性行为,电子迁移率、弹塑性力学行为等物化性能也被有效改变.

WAN 等[37]研究了利用原位热压/固液反应合成工艺将由元素粉末合成的Zr、Hf、Nb 掺杂制成的Ti3(SiAl)C2固溶体的高温机械性能.他们的研究结果表明,(Ti1-xTx)3(SiAl)C2(T = Zr,Hf 或 Nb)固溶体可以在1 200 ℃的温度下保持高刚度和强度,比Ti3(Si-Al)C2高了150 ℃.这为改善MAX 相的高温机械性能提供了一种新方法.

ZHOU 等[38]制备了 Ti3Al1-xSixC2(x≤ 0.25)固溶体,该固溶体的力学性能随Si 固溶量的增加而提高.Ti3Al0.75Si0.25C2材料的维氏硬度、弯曲强度和抗压强度比单相Ti3AlC2材料分别提高了26%、12% 和29%.ALI 等[39]采用平面波赝势法研究了 Ti3Al1-xSixC2(0≤x≤1) 固溶体的物理性能,预测得出以下结论:(Ⅰ)随着Si 含量的增加,部分弹性参数也随之增加,从而固溶体具有更高的抗压强度和抗拉强度;(Ⅱ)Ti3Al1-xSixC2固溶体对10.5 eV 以下的可见紫外区域的光反射率较高,有可能成为一种潜在的、具有很大应用前景的涂层材料.

ZHOU 等[40]制备了 Ti3Si1-xAlxC2(x 不大于 0.25)固溶体,由于Al 的存在使材料的高温抗氧化性能得到了提升.中科院金属所ZHENG 和WANG[41]课题组通过掺杂 Nb、Ta、W 等元素还可以明显改善 Ti3SiC2的高温抗氧化性能. ZHENG 等[42]研究发现,Ti3SiC2内掺杂Nb 以后其氧化仅受O 向内扩散的控制,而Ti 的向外扩散则受到完全抑制. 氧化物的层状结构从TiO2外层和TiO2+SiO2混合物内层的双层变为单一的TiO2+SiO2混合物层. 这说明Nb 掺杂能显著改变Ti3SiC2的氧化机理并提高其在800 ℃下的抗氧化性.

2.4 MXene 材料

近年来,石墨烯完美的性能表现引发了二维材料的研究热潮.基于MAX 相结构中A 原子层成键弱的特点发展起来的MXene 二维材料在储能材料应用方面引起广泛关注. MAX 相层状陶瓷本身在导电和结构上具有鲜明的特点,而且通过化学腐蚀方法可以将A 原子轻松剥离,在此基础上发展起来的MXene 二维材料成为目前MAX 相材料研究的新趋势, Ti3C2TxMXene 的制备过程示意图见图6 所示.

Ti3C2-MXene 复合材料是由BP 纳米颗粒与剥落的Ti3C2层复合而成[43].Ti3C2-MXene 具有独特的层状纳米结构和高电导率,可以有效提高复合材料作为助催化剂的光电催化能力[44]. MXene 良好的导电能力使其有望成为锂离子电池材料. 另外,MXene 还具有较高的弹性模量、良好的导电能力、较高的Li+容量以及扩散速率[11,45].

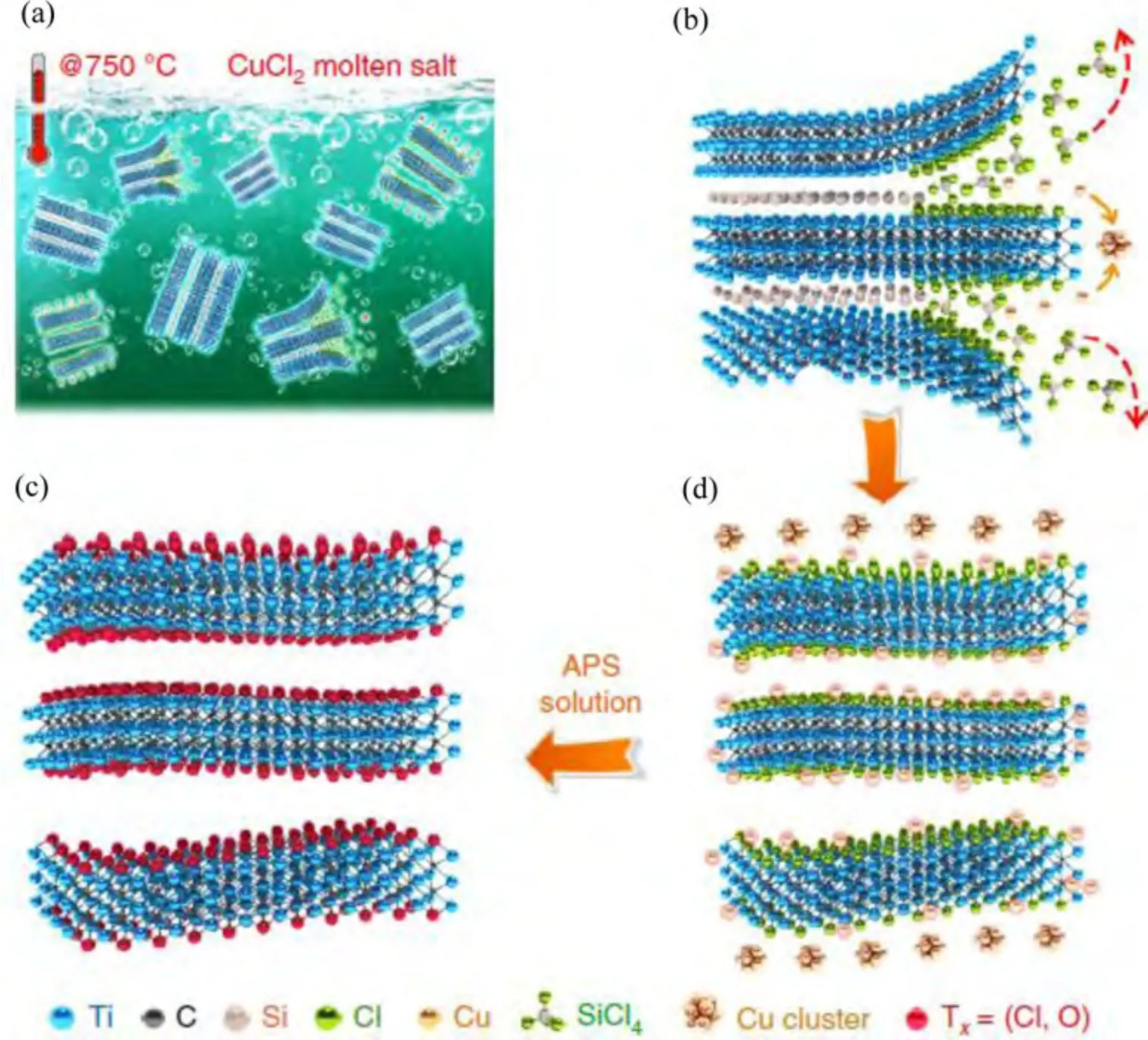

图6 Ti3C2Tx MXene 的制备过程示意图[11].(a) Ti3SiC2 MAX 相材料浸泡在750 ℃的CuCl2路易斯熔盐内;(b)、(c) Ti3SiC2和 CuCl2生成Ti3C2Tx MXene; (d) APS 溶液内充分清洗后得到MS-Ti3C2Tx MXene.Fig.6 Schematic of Ti3 C2 Tx MXene preparation[11]. (a)Ti3 SiC2 MAX phase is immersed in CuCl2 Lewis molten salt at 750 ℃;(b)、(c) The reaction between Ti3SiC2 and CuCl2 results in the formation of Ti3C2Tx MXene;(d) MS-Ti3C2Tx MXene is obtained after further washing in ammonium persulfate (APS) solution.

目前制备的MXene 材料的表面具有大量的官能团,这些官能团并不稳定性,且易于与MXene 材料发生互相作用,从而对MXene 材料的稳定性产生较大影响.因此, 对MXene 材料的稳定性进行研究对于其在不同领域的应用至关重要.WANG 等[46]对Ti3C2在不同温度条件下(500 ℃、900 ℃、1 200 ℃,Ar 气保护)进行了热处理,发现随着热处理温度的升高, -OH 和- F 会逐渐从 Ti3C2表面脱离并生成 AlF3和TiO2锐钛矿等副产物,并且在这个过程中Ti3C2产生成分和结构的转变. WANG 等[47]随后又分别在400 ℃、600 ℃、800 ℃下对 Ti3C2进行热处理,发现 Ti3C2的成分和结构也出现了类似变化. RAKHI 等[48]分别在空气、Ar、N2和 N2/H2的气氛下对 Ti2CTx在 250℃退火处理并进行对比研究,发现所有样品中都有少量锐钛矿出现,同时(002)晶面间距有所增加,并且发现在N2/H2气氛下处理样品能够去除的表面官能团最多.

由于MAX 相晶体结构中的M-X 共价键或离子键结合较强,而M -A 金属键结合相对较弱,因此可以通过化学腐蚀优先破坏M-A 键只保留M -X 键,从而获得二维MXene 材料. 氢氟酸蚀刻法是2011 年由GOGOTSI 和BARSOUM 教授课题组首次提出,他们成功利用HF 蚀刻Ti3AlC2制得Ti3C2Tx等材料[49].而且,制备二维MXene 材料的原料除了MAX 相材料,还可以是非MAX 相材料. 例如,MESHKIANA[50]等利用HF 选择性刻蚀非 MAX 相 Mo2Ga2C 中的Ga原子层,成功获得二维MXene 材料Mo2C.

GOGOTSI[51]团队将氟化盐混合物(KF:LiF:NaF=59:29:12(wt%))和Ti4AlN3粉末按质量等比混合,在Ar 气环境下升温到550 ℃并保温30 min,成功将Al 原子从MAX 相结构中剥离,制备得到二维Ti4N3材料.虽然该法制备的Ti4N3材料中含有大量氟化盐杂质,但是开辟了一条制备MXene 的新思路.LI 课题组[11]与法国图卢兹大学SIMON PATRICE 教授以及四川大学林紫锋研究员团队紧密合作,采用路易斯酸熔盐法成功制备MXene 材料. 他们将该剥离策略成功拓展到多种路易斯酸氯化物熔盐(ZnCl2、FeCl2、CuCl2、AgCl 等)和更广的 MAX 相家族成员(如 A 元素为 Al,Zn,Si,Ga 等),通过构建高温熔盐环境下阳离子与A 元素的氧化还原电位/置换反应的吉布斯自由能映射图谱,提出了一种利用路易斯酸熔盐刻蚀MAX 相合成二维 MXene 材料的通用策略. 与溶液剥离的主流方案(如广泛采用的HF 酸)相比,路易斯酸熔盐剥离法合成MXene 材料可以极大提高实验过程的化学安全性、降低废液处置难度与成本,该法有望进一步推动MXene 材料在能源存储、催化化工、通信电磁信号管理和生物诊断等领域的应用进展.

3 高熵MAX 相材料研究进展

近年来,以3 -5 种甚至更多金属组合为基础合成的所谓高熵合金材料因具有优异的力学性能从而引发广泛关注,然而,高熵材料无序、复杂的结晶特点及其微观物理机理仍未清楚.针对单原子层A 位高熵的MAX 相材料有望找到该材料研究的新突破口.

对于MAX 相高熵合金的研究鲜有报道,它不同于常规的MAX 相,而是不改变M 位的组成成分,只对单原子层A 位进行原子级控制从而提供该材料所需要的特性.而目前科研人员主要的目标是通过铁磁元素在MAX 相中A 位晶点处的合金化或置换来调整其磁性能.

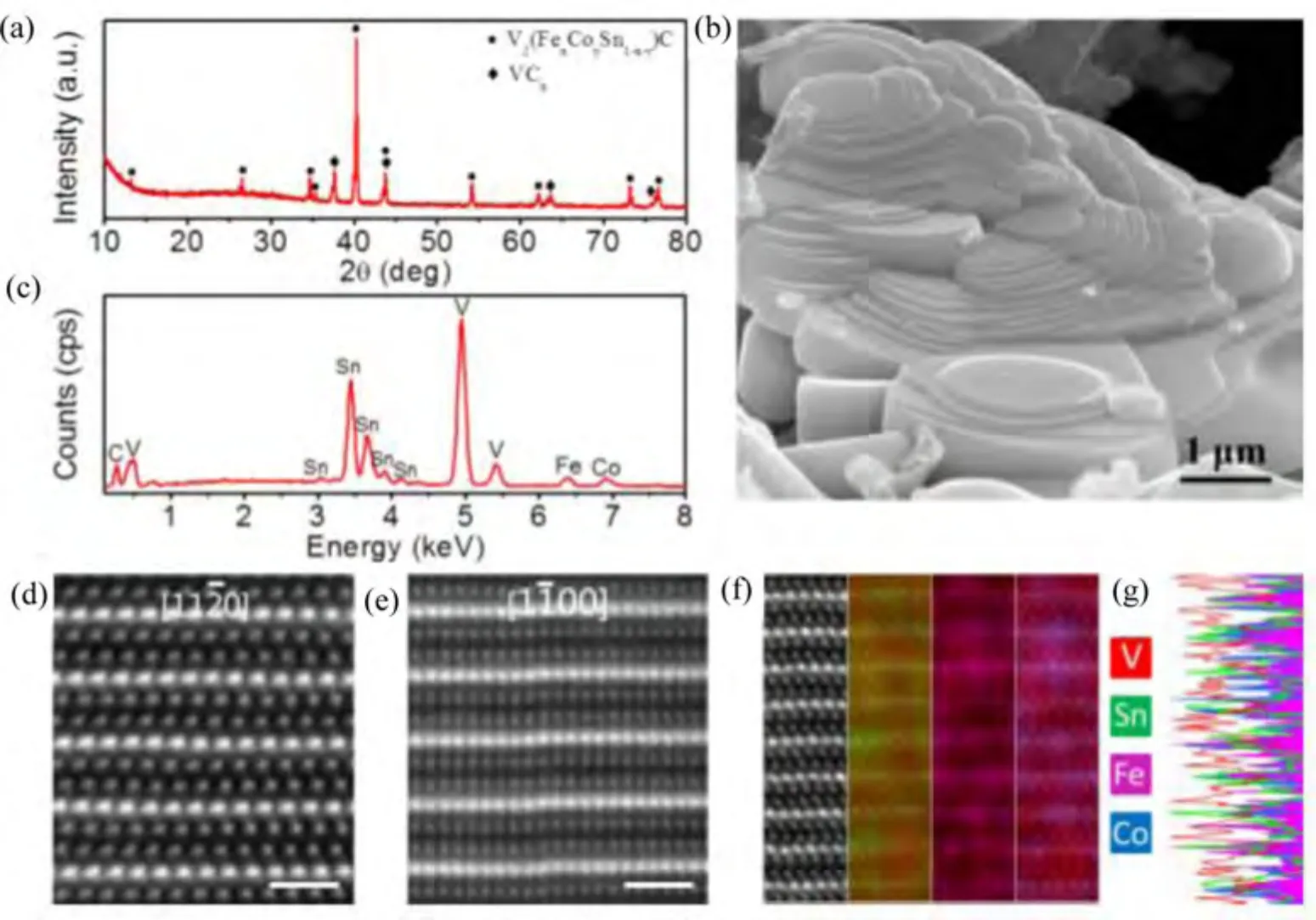

图7 (a)酸处理后的V2(Fe1/6Co1/6Sn2/3)C 样品XRD 图谱;(b) V2(Fe1/6Co1/6Sn2/3)C 的SEM 形貌及其对应的能谱分析(c); (d)、(e) 分别为沿 [1120]和[1100]方向的 HR-TEM 图形;(f)、(g) V-Kα (红), Fe-Kα (粉), Co-Ka (蓝) and Sn-Ka(绿)的 STEM-EDS 图谱; STEM 图像标尺为1nm[52].Fig.7. (a) XRD pattern of V2(Fe1/6 Co1/6 Sn2/3)C after acid treatment; (b) SEM image of V2(Fe1/6 Co1/6 Sn2/3)C and the corresponding energy-dispersive spectroscopy(EDS) analysis (c);HR-TEM images of V2(Fe1/6Co1/6Sn2/3)C showing atomic positions along[1120](d) and [1100](e)direction, respectively; (f)、(g) STEM -EDS mapping of V -Kα (red), Fe - Kα (pink), Co - Ka(blue) and Sn-Ka (greep) signals,respectively. The STEM image scale bars are 1 nm[52].

LI[52]等人通过将Sn 与Fe/Co/Ni/Mn 磁性元素进行A 位合金化,合成出一系列V2(AxSn1-x)C (A =Fe/Co/Ni/Mn 或者它们的二元/三元/四元组合)(见图7),且合成出的V2(AxSn1-x)C 材料具有明显的铁磁性能.这样的研究结果不仅表明材料的磁性能可以被调整,更为重要的是证明了多种元素可在单原子级别的A 层形成.

LAI[53]等人通过固态取代反应实现了第一个基于Fe 取代A 位点的MAX 相.他们在实验中采用热诱导的方式利用 Fe 与 Au 取代 Mo2GaC 中的 Ga 原子层,并且在A 位点上获得了高达50at.%的Fe,同时1/6 的原始Ga 原子被Au 原子取代,另外还发现Au原子在取代反应中发挥了重要的催化作用.

4 结束语

MAX 相材料由于优异的性能引起了国内外研究者的广泛关注,但是在研究过程中还存在着一些有待解决的问题:(1)在制备工艺方面还未成熟,在制备MAX 固溶体材料时所需的合成温度很高,容易产生很多杂相.并且目前的制备方法大多仅适用于实验室研究,难以实现工业化生产,这大大制约了MAX 相材料的实际应用;(2)关于MAX 相固溶体材料的性能研究,大多集中在力学性能、机械加工性能、抗氧化性能等,而在耐摩擦、抗热震性、抗腐蚀性、光学性能等方面的研究较少,MAX 材料在这些领域中的应用同样值得关注;(3)MXene 在储能、吸附、传感器、导电填充剂等领域展现出巨大的潜力,同时有望在光探测和光催化领域得到重要应用;(4)高熵MAX 相材料成为目前全球材料领域内研究的热点,国内研究处于起步阶段,高熵MAX 相材料预期具有特殊的性能以及潜在的应用价值,开展高熵MAX 材料的制备和性能研究具有重要价值.

致谢

感谢四川省科技厅国际科技创新/港澳台科技创新合作项目(2020YFH0123)、四川省教育厅重点项目(16ZA0129)资助.