双极性频率可调高压脉冲电源的建模与仿真

2021-01-25王卓

王 卓

(山东理工大学电气与电子工程学院,山东 淄博 255049)

传统热灭菌技术会破坏食品中的蛋白质、维生素和酶等营养物质,故非热灭菌技术是当前的研究热点[1-3]。高压脉冲电场灭菌具有处理温度低、处理均匀、杀菌效果好等特点[4-6],是非热灭菌的主要技术[7-8]。

孙学兵等[9]提出高压脉冲电场灭菌技术分为间接式和连续式两种模式。其中,间接式不适合大规模应用;连续式杀菌可对食物进行连续不断的处理,处理时间短且适合流水线作业。由于连续灭菌的双极性方波杀菌效果好,有望成为未来高温灭菌领域应用的主要方向[10-11]。但连续灭菌的双极性方波杀菌系统针对单一病菌,若要杀菌多种病菌,需采用多个灭菌系统进行分段式处理,步骤复杂且效率低。文章拟提出双极性频率可调高压脉冲电源,其不仅可产生双极性方波,还可以通过多模块协同的方式产生具有幅值不同、频率可调的双极性电压脉冲,分别对多种病菌进行灭菌处理,达到单个灭菌系统处理多种病菌的目的,旨在为连续型高压灭菌系统技术的开发应用提供依据。

1 高压脉冲杀菌系统设计

1.1 高压脉冲电源设计

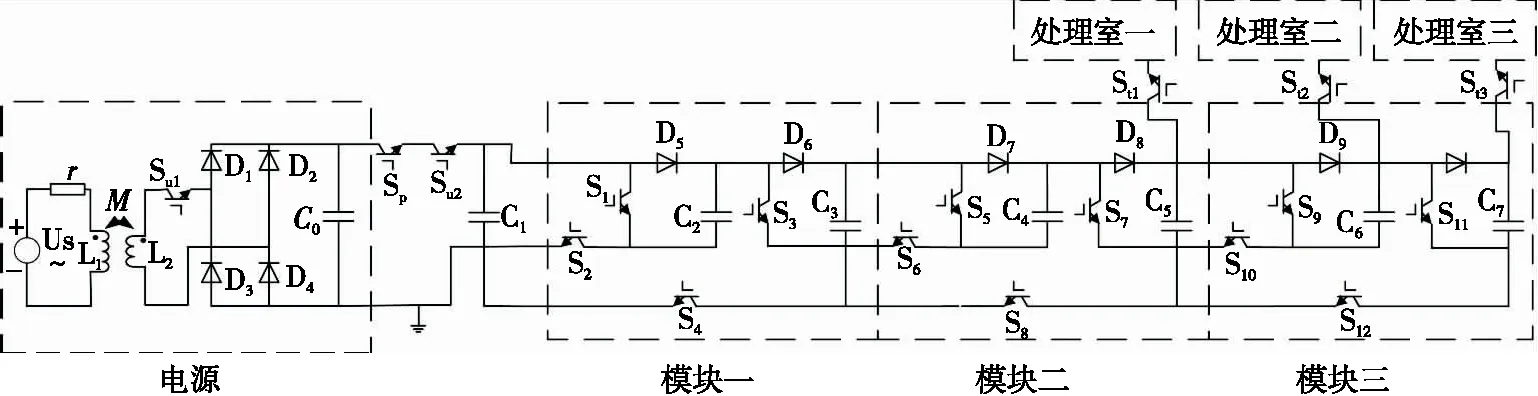

图1为同时灭除3个菌种的灭菌系统结构图。该系统由多模块串联,利用多个电容串联对不同处理室进行放电,具体过程:① 含菌液经过处理室一,高压脉冲电源的模块一内部电容C2、C3与模块二的C4、C5串联对处理室一放电,灭除菌种1;② 灭除第一种菌种的含菌液进入处理室二,脉冲电源模块一内部的C2、C3,模块二的C4、C5与模块三的C6串联对处理室二放电,灭除菌种2;③ 灭除2种菌种的含菌液进入处理室三,脉冲电源的模块一、模块二与模块三串联,即电容C2、C3、C4、C5、C6、C7串联对处理室三放电,灭除菌种3;④ 得无菌液。

三模块高压脉冲电源如图2所示,若使输出信号迅速到达负载端所需脉冲幅值,要先向电容C0充电(Su2断路),当达到C0额定电压时,Su2导通,三模块系统运行。三模块系统稳定工作过程分为7步,其开关控制时序见表1,负载端波形周期T=1/f,t=T/2。

图1 3个菌种的灭菌系统结构图Figure 1 Structure diagram of a sterilization system that eliminates three strains

(1) 0~t/6时间段:IGBT开关Sp、Su2、S2、S4、S6、S8、S10、S12处于闭合状态,系统运行第1步骤,C0与C1、C2、C3、C4、C5、C6、C7的并联模块构成回路,实现电容C0向C1、C2、C3、C4、C5、C6、C7充电,系统运行t/6后,Sp、Su2、S2断开。

(2)t/6~t/3时间段:IGBT开关Su1、S1、S4、S6、S8、S10、S12处于闭合状态,系统运行第2步骤,C1与C2串联后与C3、C4的并联模块构成回路,实现电容C1与C2串联向C3、C4充电,其中C5、C6、C7的电压大于C1与C2串联后的电压和,故D8为断开状态,初始电源向C0充电,系统运行t/6后,Su1、S1断开。

(3)t/3~t/2时间段:IGBT开关Sp、S2、S4、S6、S8、S10、S12闭合,系统运行第3步骤,C0与C1-C2的并联模块构成回路,实现电容C0向C1、C2充电,系统运行t/6后,Sp、S2断开。

(4)t/2~2t/3时间段:IGBT开关Su1、S1、S4、S5、S8、S10、S12闭合,系统运行第4步骤,C1、C2、C3构成回路Ⅰ,实现C1与C2串联向C3放电;C3与C4串联后与C5、C6的并联模块构成回路Ⅱ,实现C3与C4串联向C5、C6充电;C7电压大于C3与C4串联后的电压和,故D10处于断开状态;初始电源向C0充电,系统运行t/6后,Su、S1断开。

图2 三模块高压脉冲电源Figure 2 Three-module high-voltage pulse power supply

表1 系统开关时序表†Table 1 System switch timing chart

(5) 2t/3~5t/6时间段:IGBT开关Sp、S2、S4、S6、S8、S10、S12闭合,系统运行第5步骤,C0与C1、C2的并联模块构成回路,实现电容C0向C1、C2充电,系统运行t/6后,Sp、S2、S6、S10断开。

(6) 5t/6~11t/12时间段:IGBT开关S1、S4、S5、S8、S9、S12闭合,系统运行第6步骤,C1、C2、C3构成回路Ⅰ,实现C1与C2串联向C3放电;C3、C4、C5构成回路Ⅱ,实现C3与C4串联向C5放电;C5、C6、C7构成回路Ⅲ,实现C5与C6串联向C7充电;初始电源向C0充电,系统运行t/12 后,S4、S8、S12断开。

(7) 11t/12~t时间段:IGBT开关S1、S3、S5、S7、S9、S11、St1、St2、St3闭合,系统运行第7步骤,C1、C2、C3、C4、C5与R1构成回路Ⅰ,实现C1、C2、C3、C4、C5串联向负载R1放电;C1、C2、C3、C4、C5、C6和R2构成回路Ⅱ,C1、C2、C3、C4、C5、C6串联向负载R2放电;C1、C2、C3、C4、C5、C6、C7和R3构成回路Ⅲ,C1、C2、C3、C4、C5、C6、C7串联向负载R3放电;初始电源向C0充电,系统运行t/12后,S1、S3、S5、S7、S9、S11、St1、St2、St3断开。随后该电路运行第1步骤,系统进行周期性循环。

1.2 处理室等效电路

处理室为同轴处理室,杀菌时容器中流动待处理溶液,处理室可以等效为电容与电阻并联,等效电容影响放电波形上升速度,等效电阻影响脉冲宽度。其纵向截图如图3所示。

等效电容可表示为:

(1)

式中:

C——等效电容,nF;

ε——同轴电极处理室中处理液的介电常数;

l——同轴电极高度,mm;

r1、r2——内、外电极半径,mm[12]。

用纯水的介电常数(ε=80)计算求得处理室的等效电容约为1.2 nF。

等效电阻可表示为:

1.处理液出口 2.高压线 3.处理液 4.外电极(接地) 5.聚四氟乙烯 6.内电机(高压) 7.处理液进口图3 同轴处理室纵截图Figure 3 Vertical screenshot of the coaxial processing

room

(2)

式中:

R——等效电阻,Ω;

x——液体位置具体同轴距离,cm;

l——同轴电极高度,cm;

G——电导率,此处取5.1 mS/cm。

经计算同轴电极处理室的等效电阻为49.2 Ω。

其中青霉菌、酵母菌、大肠杆菌的电场处理较好强度分别为12.5,20.0,30.0 kV/cm。由于所用同轴处理室的宽度为r2-r1=3 mm,所以青霉菌、酵母菌、大肠杆菌的较好处理方波电压峰值分别为3.75,6.00,9.00 kV。

在固定电场强度和脉冲宽度条件下,细菌的失活率由所施加的脉冲数决定,两者关系如图4所示[13],即在一定范围内,灭菌效果随脉冲数的增多而增加。故灭菌效果与灭菌时间和频率有关[14],其关系式为:

C=tf,

(3)

式中:

C——高压脉冲电场的脉冲数;

t——处理室内花费时间,s;

f——频率,Hz。

处理室等效电路如图5所示,负载端开关控制时序见表2。Sr1与Sr2处于闭合状态,输出正向波形;Sr3与Sr4处于闭合状态,输出反向波形,通过控制4个IGBT开关实现输出双极性方波灭菌的目的。

负载开关对应4个状态:

(1) 0~(t-10)时间段:负载端处于第1状态,此过程Sr1、Sr2、Sr3、Sr4关断,实现多模块系统的储能。

(2) (t-10)~t时间段:负载端处于第2状态,此过程Sr1与Sr2导通,Sr3与Sr4关断,对负载输出正向脉冲信号。

图4 细菌灭活数与脉冲数的关系Figure 4 The relationship between the number of bacterial inactivation and the number of pulses

图5 负载端结构图Figure 5 Load side structure diagram

表2 负载开关时序表†Table 2 Timing chart of load switchus

(3)t~(2t-10)时间段:负载端处于第3状态,此过程St1、Sr1、Sr2、Sr3、Sr4关断,实现多模块系统的储能。

(4) (2t-10)~2t时间段:负载端处于第4状态,此过程Sr1与Sr2关断,St1、Sr3与Sr4导通,对负载输出反向脉冲信号。

负载端4个步骤循环进行,产生双极性方波连续脉冲波形。

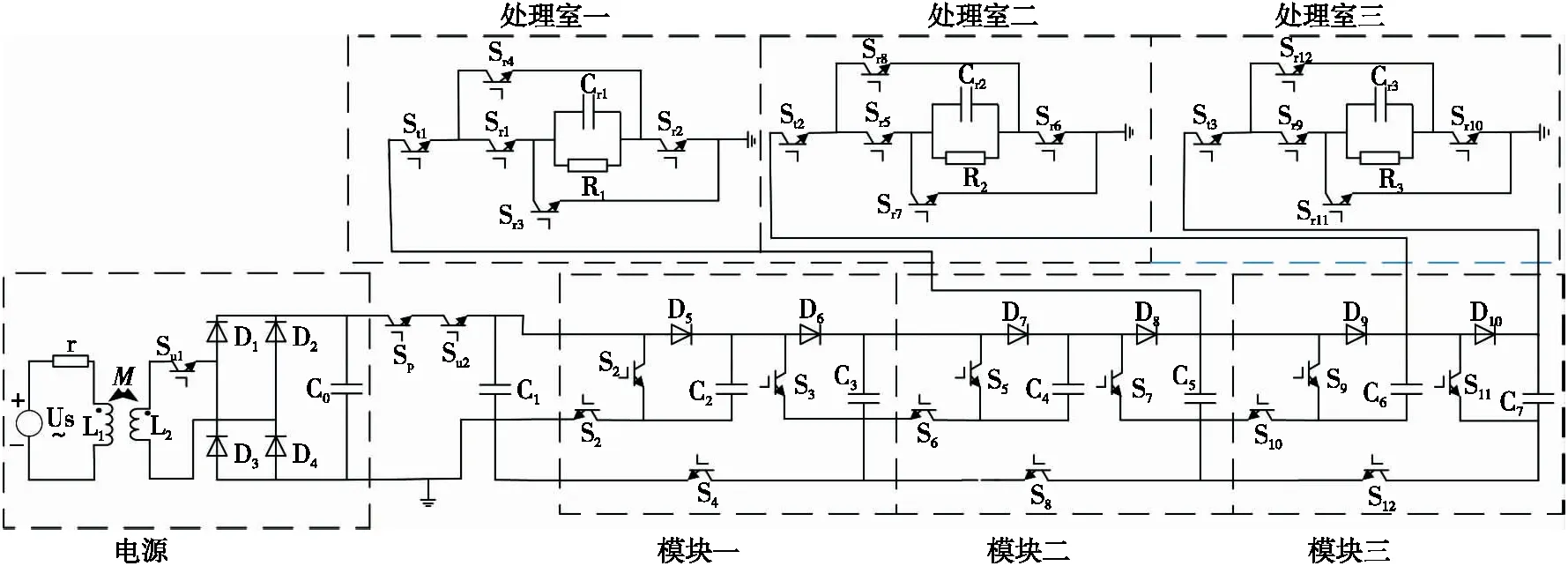

2 灭菌系统的整机电路

灭菌系统的整机电路图如图6所示。当频率为1 000 Hz 稳定运行时,其电容C1~C7均有不同的初始电压。实际操作中,存在开关和二极管的损耗,其系统在第1步骤运行时,C0、C1、Sp、Su2构成回路Ⅰ,内部电流为i1;C1、C2、D5、S2构成回路Ⅱ,内部电流为i2;C2、C3、D6、S2、S4构成回路Ⅲ,内部电流为i3;C3、C4、D7、S6构成回路Ⅳ,内部电流为i4;C4、C5、D8、S6、S8构成回路Ⅴ,内部电流为i5;C5、C6、D9、S10构成回路Ⅵ,内部电流为i6;C6、C7、D10、S10、S12构成回路Ⅶ,内部电流为i7。计算公式:

VonDi=VonSi=Von,

(4)

ronDi=ronSi=ron,

(5)

-VC0(t)+VC1(t)+2Von+2ron(i1)+resr(2i1-i2)=0,

(6)

-VC1(t)+VC2(t)+2Von+ron(2i2-i3)+resr(2i2-i1-i3)=0,

(7)

-VC2(t)+VC3(t)+Von+ron(3i3-i2)+resr(2i3-i2-i4)=0,

(8)

-VC3(t)+VC4(t)+2Von+ron(2i4-i5)+resr(2i4-i3-i5)=0,

(9)

-VC4(t)+VC5(t)+Von+ron(3i5-i4)+resr(2i5-i4-i6)=0,

(10)

-VC5(t)+VC6(t)+2Von+ron(2i6-i7)+resr(2i6-i5-i7)=0,

(11)

-VC6(t)+VC7(t)+Von+ron(3i7-i6)+resr(2i7-i6)=0,

(12)

式中:

resr——电容的等效串联电阻,Ω;

VonSi——系统第i个开关的Su2通态电压,V;

ronSi——系统第i个开关的等效电阻,Ω;

VonDi——系统第i个二极管的导通电压,V;

VCi——系统第i个电容电压,V;

ronDi——系统第i个二极管的电压,Ω[15]。

依次计算第2~7个动作,得到对负载放电阶段电容C1~C7的电压值:

VC1=VC2=414.56 V,VC3=VC4=822.54 V,VC5=VC6=1 813.21 V,VC7=3 305.29 V。

放电时各电容串联对负载放电,其负载端电压为:

VR1=VC1+VC2+VC3+VC4+VC5=4.284 kV,VR2=VC1+VC2+VC3+VC4+VC5+VC6=6.100 kV,VR3=VC1+VC2+VC3+VC4+VC5+VC6+VC7=9.406 kV。

同理可得,系统在频率为100 Hz时,放电阶段电容C1~C7的电压为:

VC1=VC2=438.57 V,VC3=VC4=881.61 V,VC5=VC6=1 741.45 V,VC7=3 503.39 V。

放电时各电容对负载放电,其负载端的电压为:

VR1=VC1+VC2+VC3+VC4+VC5=4.381 kV,VR2=VC1+VC2+VC3+VC4+VC5+VC6=6.123 kV,VR3=VC1+VC2+VC3+VC4+VC5+VC6+VC7=9.406 kV。

图6 灭菌系统的整机电路图Figure 6 The circuit diagram of the sterilization system

3 仿真分析

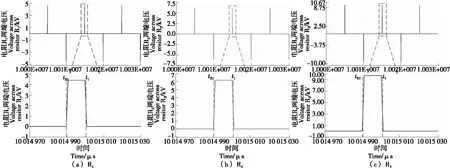

当系统在频率分别为100,1 000 Hz稳定运行时,若输出电压幅值满足要求,则初始交流电源经变压器产生峰值分别为1 050,4 900 V的交流电压。当系统在频率为100 Hz稳定运行时,负载端两端电压如图7所示。

系统放电时开关动作时间tR3=10 009 990 μs,t8=10 010 000 μs,tR1=10 014 990 μs,t1=10 015 000 μs,周期T=10 ms,频率f=1/T=100 Hz,脉宽为10 μs。由表3可知,R1两端的峰值电压UR1=4.417 kV,R2两端的峰值电压UR2=6.176 kV,R3两端的峰值电压UR3=9.687 kV,与理论值较接近,可满足试验要求。

当系统在频率为1 000 Hz稳定运行时,负载端两端的电压如图8所示。

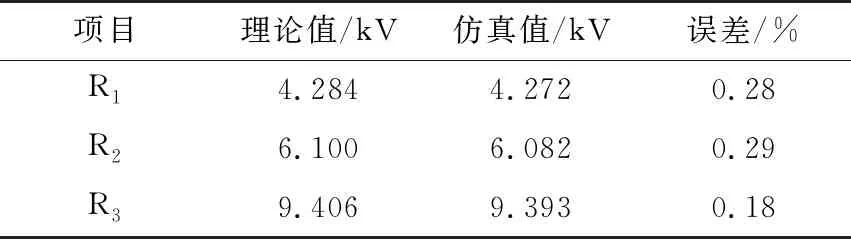

系统放电时开关动作时间tR3=10 014 490 μs,t8=10 014 500 μs,tR1=10 014 990 μs,t1=10 015 000 μs,周期T=1 ms,频率f=1/T=1 000 Hz,脉宽为10 μs。由表4可知,R1两端的峰值电压UR1=4.272 kV,R2两端的峰值电压UR2=6.082 kV,R3两端的峰值电压UR3=9.393 kV,与理论值接近,可满足试验要求。

综上,当系统的双极性方波频率为100~1 000 Hz,脉宽为10 μs时,青霉菌的较好处理电场强度为12.5 kV/cm,即电压峰值为3.75 kV,此波形可以灭除95.00%的青霉菌[16];酵母菌的较好处理压强为20.0 kV/cm,即电压峰值为6.00 kV,此波形可以灭除99.75%的酵母菌;大肠杆菌的较好处理电场强度为30.0 kV/cm,即电压峰值为9.00 kV,此波形可以灭除99.60%的大肠杆菌[17]。当脉宽为10 μs时,高压杀菌的效果与频率呈正比[13-14],故该杀菌系统可以通过调节频率和幅值得到较好的杀菌效果。仿真结果表明该系统满足同时灭除青霉菌、酵母菌和大肠杆菌的要求。

图7 100 Hz时负载R1、R2、R3两端电压Figure 7 Voltage across the load R1,R2,R3 at 100 Hz

表3 100 Hz负载电压对比Table 3 Comparison of 100 Hz load voltage

图8 1 000 Hz时负载R1、R2、R3两端电压Figure 8 Voltage across the load R1,R2,R3 at 1 000 Hz

表4 1 000 Hz负载电压对比Table 4 1 000 Hz load voltage comparison

4 结论

仿真结果表明,试验设计的多模块杀菌系统在频率范围为100~1 000 Hz,脉宽为10 μs时可产生幅值不同的双极性高压方波,从而实现连续灭除不同菌种的目的,改善了传统杀菌系统效率较低且无法对多种菌群进行处理的问题。该系统在运行过程中开关较多,且承受的电压大,存在击穿的危险,所以对开关的要求高,价格贵,不利于商业使用,该系统可继续研究一个合适的开关方式来保证其开关安全。