双筒壁水泥库筒仓同时提升滑模工艺技术研究与运用

2021-01-25孙毅仁何宗孝吕文超

唐 忠, 孙毅仁, 何宗孝, 吕文超

(五冶集团上海有限公司, 上海 201901)

环保型工业生产线中,储料混凝土筒仓需求量越来越大,有的筒仓由于工艺的需求,或为了减少投资,同一筒仓可储存多种原料,于是双筒壁混凝土筒仓应运而生。所谓双筒壁混凝土筒仓,即一个筒仓有内、外两个混凝土壁的筒仓。

1 项目概况

该项目水泥筒仓-1.00~+14.536m为790mm厚单筒壁混凝土筒仓,+14.536~22m为400mm厚单筒壁混凝土仓,均采用常规单筒壁混凝土筒仓滑模技术。其中+14.536m为变截面,筒壁厚度由790mm变为400mm,上下筒壁外径相同,内径偏差部分为筒仓内部椎体的底部环梁(图1、图2)。

图1 水泥厂双筒壁水泥筒仓模型

图2 水泥厂水泥筒仓实景照片

+22.00~+88.255m为混凝土双筒壁,外筒仓内径20m,内筒仓内径14m。筒壁厚度为400mm,滑模施工采用内外筒壁同时浇筑、同时滑升技术。此段滑模为该筒仓的重点、难点。筒仓内筒壁底部与筒仓椎体相连,起始标高为椎体+22.00m环梁顶部。椎体与筒壁夹角为60 °。

2 双筒壁筒仓施工工艺流程

双筒壁混凝土筒仓,与单筒壁筒仓相比施工难度增加了很多,经调研,有的双筒壁混凝土筒仓,采用内外筒壁分别滑模施工,经项目部工程技术人员反复讨论、研究,决定该项目双筒壁水泥库采用内外筒壁同时提升滑模技术。

2.1 双筒壁筒仓施工

双筒壁筒仓施工流程见图3。

图3 双筒壁筒仓施工流程

2.2 双筒壁筒仓滑模提升

双筒壁筒仓滑模提升施工步骤见图4。

图4 双筒壁筒仓滑模提升主要施工步骤(单位:mm)

3 双筒壁筒仓滑模施工工艺技术

3.1 -1.00~+14.536 m单筒壁滑模提升技术

-1.00~+14.536m单筒壁施工,根据结构形式和高度选择常规滑模方式。

3.2 +14.536 m处790 mm变400 mm厚筒壁变截面空中改装技术

因锥体下部筒仓墙体比锥体上部墙体厚,在变径处需要对模板滑空重新改装,改装后的滑模模板作为上部外筒壁模板,模板空中改装工艺流程见图5。

图5 滑模平台在变截面处空中改装工艺流程

第1步:混凝土浇筑至变截面处。

第2步:提升200mm高,在距混凝土100mm高处用φ25mm长钢筋400mm焊接在承力杆上,端头顶在外模内测。

第3步:再提升400mm在距混凝土面600mm处沿承力杆内测焊接φ25mm水平加固钢筋,相邻承力杆之间焊接φ25mm斜撑加固钢筋。

第4步:再提升500mm,距混凝土面1 200mm位置,在承力杆内侧焊接φ25mm水平加固钢筋;外模下口封木模板,木模板上口与钢模板下口短钢筋连接,下口和支撑在筒壁钢管连接(支撑在筒壁相邻钢管,沿周长用弧形钢管连接)。

第5步:提升150mm,模板滑空,内外钢模板下口距混凝土面50mm。

第6步:拆除内模,并清理。

第7步:组装内模。

第8步:拆除外模并清理。

第9步:组装外模。

3.3 +14.536~+22 m单筒壁滑模提升技术

(1)为便于内筒壁底部锥体的施工和内外筒壁平台组装成一整体,先将外筒壁模板底部标高提升至与内筒壁底部标高+22.0m一致。

(2)当外筒壁混凝土浇筑至+22.5m,即进行滑空。为避免模板与混凝土粘结,滑空过程要间歇进行,分25个行程完成滑空。

(3)模板滑空高度为700mm,内部留设500mm高的混凝土,以确保外筒壁模板与内筒壁提升系统空中组装过程中的稳定性。

3.4 +14.536~+22 m锥体施工技术

(1)该部分椎体分三次施工:第一次椎底环梁,第二次内筒壁环梁下椎板部分,第三次为内筒壁底部环梁。

(2)搭设底部支撑架手架:底部支撑架根据计算而得,一般采用φ48×3.5mm脚手钢管,间距600mm×600mm,步距不大于1 500mm。

(3)铺设底模:为便于形成圆锥体底模采用厚8mm薄模板,底模背方采用45mm×90mm木方。

(4)绑扎结构钢筋:严格按图纸下料,搭接长度、搭接位置符合设计要求。

(5)安装内顶撑:内顶撑采用φ20mm钢筋,两端头设置50mm×50mm砂浆块。

(6)安装上部模板:为确保椎体成品混凝土里实外光,该椎体采用无对拉螺栓模板工艺技术。

3.5 +22.00~+88.25 m双筒壁筒仓滑模系统设计与组装技术

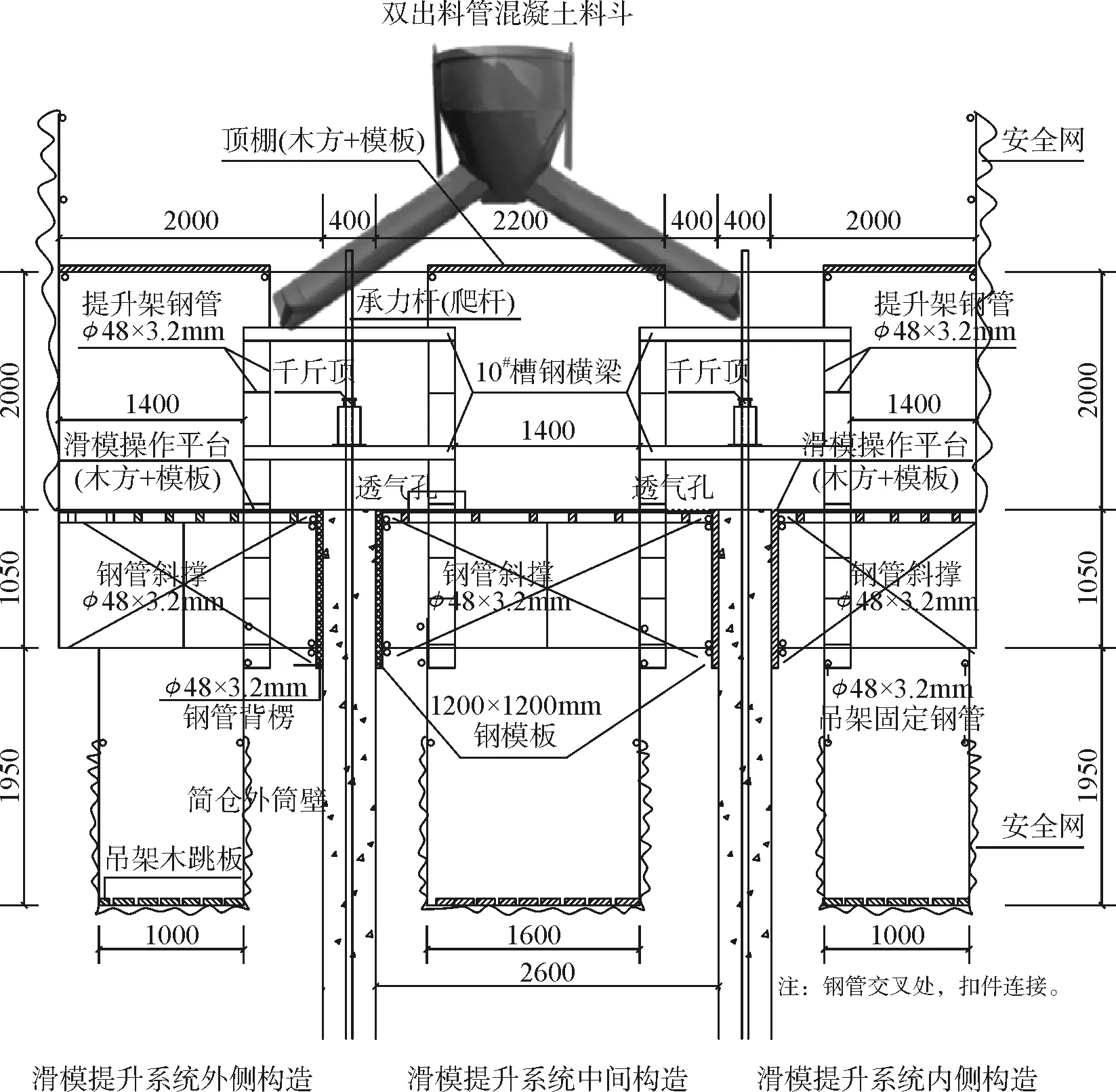

滑模系统组成由模板系统、操作平台系统、提升系统、液压控制系统以及辅助系统组成(图6)。

(1)模板系统采用200mm×1 200mm与100mm×1 200mm钢模板,围檩采用φ48×3.5mm双钢管组成,模板支撑系统由φ48×3.5mm钢管组合而成内外三脚架斜撑。

(2)操作平台系统由φ48×3.5mm钢管+50mm×100mm木方构成支撑受力骨架,上铺15mm厚木模板。

(3)提升系统采用GYD-60弹珠式千斤顶,提升架(开字架)由10#槽钢和φ48×3.5mm钢管组合而成,承力杆(爬杆)采用φ48×3.5mm钢管。

(4)液压控制系统由YKT-36型液压控制台以及φ32mm主油管和φ16mm支油管组成。

(5)辅助系统包括顶层辅助平台,混凝土浇筑料斗,提升后混凝土表面压光修补及养护吊架。

图6 滑模系统构造简图(局部,单位:mm)

3.6 筒壁混凝土施工

双筒壁滑模混凝土浇筑采用两台HTB80型混凝土地泵,其中一用一备交替使用。混凝土地泵将混凝土泵送至滑模平台上的混凝土料斗(配双下料管),双下料管在内外平台两侧对称位置放料。通过人力小推车进行浇筑,浇筑高度每层为150mm。内外筒壁沿水平段同时浇筑,循序推进。下层混凝土初凝前浇筑上层混凝土。为保证同一层混凝土初凝时间一致,每层混凝土为同一搅拌运输车中的混凝土(图7)。

图7 滑模混凝土浇筑平面布置

3.7 滑模提升

滑模提升按初升、正常提升、末升进行,每层提升150mm高。

3.8 滑模拆除

模板拆除顺序:电路及电器设备,液压系统→操作台→内模板→内围圈→内三角架支撑→ 内吊架→外模板→外围带→外吊架→外三角架→ 外吊架→门架→上、下横梁→千斤顶。

4 主要人员配置

主要人员配置见表1。

表1 滑模人员配置 人

5 质量控制

(1)混凝土质量控制:坍落度控制在15~21cm,混凝土入模温度控制在30 ℃以内。

(2)钢筋绑扎质量控制:钢筋绑扎严格按照图纸要求施工尤其注意竖向及水平搭接位置准确;钢筋间距允许误差±5mm。

(3)模板质量控制:滑模组装控制筒壁垂直度,并形成模板倾斜度,模板下口断面按正公差控制,上口断面按负公差控制,形成上小下大。

(4)垂直度控制:采用激光垂准仪检测筒仓垂直度,在外筒壁的外侧,内筒壁内侧各设4个观测点进行检查,垂直度要求:H/1000且不得大于30mm。

6 安全措施

(1)建立健全安全体系,设置专职安全经理,每50名员工至少设一名专职职业安全和健康管理员。

(2)施工作业人员必须经过安全技术交底后上岗作业,坚持每天班组班前会议,并履行签字手续。

(3)水泥库沿库壁以外10m范围内设置安全警戒区;随着水泥筒仓滑模高度的提升,相应增大安全警戒区。

(4)警戒区内出入口必须搭设高度不低于2.5m的双层安全防护棚,满铺跳板防护。

(5)建立健全应急预案体系。

7 结束语

本工艺技术在常规滑模系统上进一步改进,内外筒壁提升平台联为一体,确保了滑模平台的整体稳定性;双筒壁同时提升,加快了施工进度,缩短了工期。该施工工艺技术经过运用收到良好的效果,得到同行的一致好评。