Cu含量对多孔Mg-Cu合金组织和性能的影响

2021-01-25李智骁于景媛孙旭东

李智骁,于景媛,李 强,孙旭东

(1.辽宁工业大学 材料科学与工程学院, 辽宁 锦州 121001;2.东北大学 材料科学与工程学院, 辽宁 沈阳 110004)

镁合金生物相容性良好,它的力学性能与人体骨骼的相近,同时镁资源丰富,镁又是人体新陈代谢过程中必要参与元素之一,在细胞内仅有钾元素的含量高于它[1-3]。此外,镁合金具有可降解性,随着时间的延长,植入体在人体内可逐渐分解代谢,避免了二次手术为患者带来的痛苦,因此镁合金在生物医用领域具有广阔的应用前景[4-6]。但是镁元素具有较低的平衡电位,化学属性活泼,在腐蚀性介质中,容易作为阳极被腐蚀[7-8]。为了减缓镁合金的腐蚀速率,使得镁合金植入体与人体骨细胞的生长速率相匹配,避免出现新骨尚未长成而植入件失效的现象,本研究采用粉末冶金技术制备多孔Mg-Cu合金。粉末冶金技术成本低廉,工艺简单,同时尽量避免传统铸造方法产生的成分偏析问题。Cu元素的添加有助于提高多孔Mg合金的力学性能和耐腐蚀性能。Mg-Cu合金中的多孔结构有助于骨组织长入和体液传送。本项目重点研究造孔剂含量、压制压力、烧结温度以及Cu含量对多孔Mg-Cu合金孔隙度、显微硬度和抗压强度的影响,研究烧结后的多孔Mg-Cu合金的显微组织和物相组成,研究Cu含量对多孔Mg-Cu合金耐腐蚀性能的影响。

1 试 验

试验所需的主要原料有镁粉(粒度:325目)、铜粉(粒度:200目)和造孔剂NH4HCO3。试验过程如下:用天平称量出一定质量的Mg粉、Cu粉(质量分数为1%~3%)和NH4HCO3(质量分数为15%)粉末,并用研钵混合均匀。将混合好的粉末倒入模具中,在一定压力 (80 MPa、100 MPa及120 MPa)下压制成形。生坯脱模并在室温干燥24 h后放入真空管式炉中氩气保护烧结2 h,烧结温度分别为560 ℃、580 ℃、600 ℃和620 ℃。

采用X射线衍射仪(日本理学RigakuD/max-2500/pc型)对打磨处理后的多孔Mg-Cu合金进行XRD物相分析。采用扫描电子显微镜(日本HITACHI公司S-3000N)观察多孔Mg-Cu合金的显微组织和腐蚀后表面形貌。将制备好的多孔Mg-Cu合金切割成10 mm×10 mm×10 mm的小块,用电子万能试验机测量其压缩性能,试验的加载速度为0.5 mm/min。

2 试验结果

2.1 Cu含量对多孔Mg-Cu合金烧结收缩率的影响

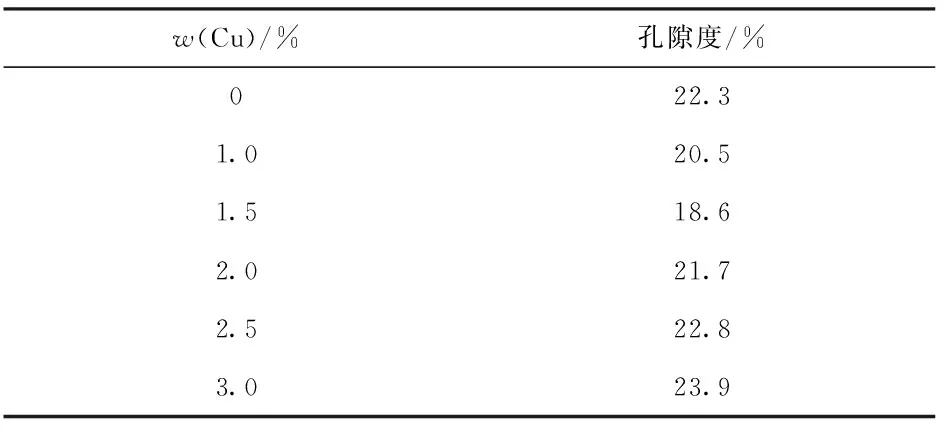

表1是不同Cu含量的多孔Mg-Cu合金的孔隙度(造孔剂含量为15%,压制压力为100 MPa,烧结温度为600 ℃)。

表1 不同Cu含量的多孔Mg-Cu合金试样的孔隙度

由表1可知,当Cu含量(质量分数,下同)从0增加到1.5%时,烧结试样的孔隙度从22.3%降低到18.6%。分析原因如下:当Cu加入Mg颗粒中时,一方面不同粒度的颗粒之间可以形成良好的颗粒匹配,小颗粒添补到大颗粒的空隙中;另一方面Cu是面心立方,Mg是密排六方,两者的晶体结构不相同,这导致了两者的塑形变形能力不同。Cu比Mg的塑形变形能力强,在压制过程中,可以更好地填补颗粒之间的空隙,增加Mg-Cu生坯的密度,使Mg和Cu颗粒在高温更容易扩散烧结致密。但是当Cu含量超过1.5%后,Cu粉含量较大,Cu颗粒在Mg基体中的扩散能力有限,更多的Mg和Cu颗粒发生反应生成新相,新相和Mg基体之间的烧结性能没有Mg颗粒之间的烧结性能好,因此未能达到完全致密化烧结,烧结产物中的孔隙度略有增加。

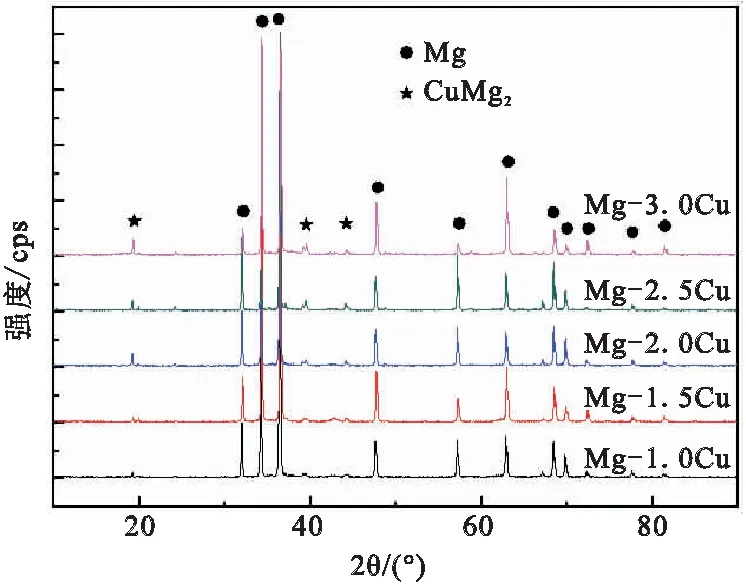

2.2 Cu含量对多孔Mg-Cu合金物相组成的影响

多孔Mg-xCu合金(x=1%~3%,质量分数,下同)的XRD图谱如图1所示。在图1中,烧结后的多孔Mg-xCu合金均由Mg和CuMg2两相组成。其中,CuMg2相的衍射峰随着Cu含量的增加逐渐增高,这意味着CuMg2相含量逐渐增加。由Mg-Cu二元合金相图可知,Mg和Cu之间的固溶度很低,除了少部分的Cu固溶在Mg基体中形成固溶体外,其余的Mg和Cu之间发生反应生成CuMg2相,因此随着Cu含量的增加,有更多的CuMg2相生成。

图1 Mg-xCu合金XRD图谱

2.3 Cu含量对多孔Mg-Cu合金的显微组织分析

图2是多孔Mg-xCu合金微观形貌照片。由图2(a)可知,造孔剂分解后所形成的孔多数为大孔,其孔洞尺寸大多数在200~500 μm区间,这种大的孔洞在植入生物体内后有利于骨组织的长入和体液的传输。图2(b)是多孔纯Mg孔壁的显微组织照片,孔壁中的小孔主要来源于Mg颗粒堆积所形成的孔洞。

图2(c)至图2(g)反映了Cu含量为1%~3%的多孔Mg-xCu合金孔壁的显微组织。在图2(c)~图2(g)中可以看到晶界处存在一些白色多边形析出物。当Cu含量增加时,这些白色析出物数量增多,从断续零散在晶界上分布逐渐变为连续分布,局部还聚集形成较大的块状物。对图2(g)中1#点(白色析出物)进行EDS分析,如图2(h)所示,其结果表明白色区域由Mg和Cu两种元素组成,其Cu∶Mg(原子比)≈1∶2,非常接近CuMg2相。结合XRD分析确定该白色析出物为CuMg2相。

图2 多孔Mg-xCu合金的显微组织照片和EDS能谱分析

2.4 Cu含量对多孔Mg-Cu合金抗压强度的影响

表2为不同Cu含量的多孔Mg-xCu合金的抗压强度(造孔剂含量为15%,压制压力为100 MPa,烧结温度为600 ℃)。由表2可知,当Cu含量由0上升到1.5%时,抗压强度由32.1 MPa先上升至41.7 MPa,当Cu含量继续增加到3%时,抗压强度降至35.4 MPa。

分析原因如下:Cu和Mg的原子半径相差较大,Mg基体中固溶少量Cu元素后其晶体结构发生较大的畸变。在受到外力作用下,晶格畸变会阻碍位错的运动,进而提高多孔Mg-Cu合金的力学性能;此外,由于Cu在Mg基体中固溶有限,多余的Cu和Mg发生反应,在晶界处生成弥散的硬质强化相CuMg2,在塑形变形过程中,这些弥散分布硬质强化相阻碍晶界的移动,进而提高多孔Mg-Cu合金的抗压强度。但是随着Cu含量的持续增加,CuMg2含量逐渐增加,在部分晶界处连接成网状,当Cu含量为3.0%时,硬脆相CuMg2形成连续的网状结构,同时尺寸较大的CuMg2硬脆相聚集在晶界处,在承担外加载荷时,这些连续的硬脆网络都容易导致裂纹的生成和扩展,因此Mg-Cu合金的抗压强度降低。

表2 不同Cu含量的多孔Mg-xCu合金试样的抗压强度

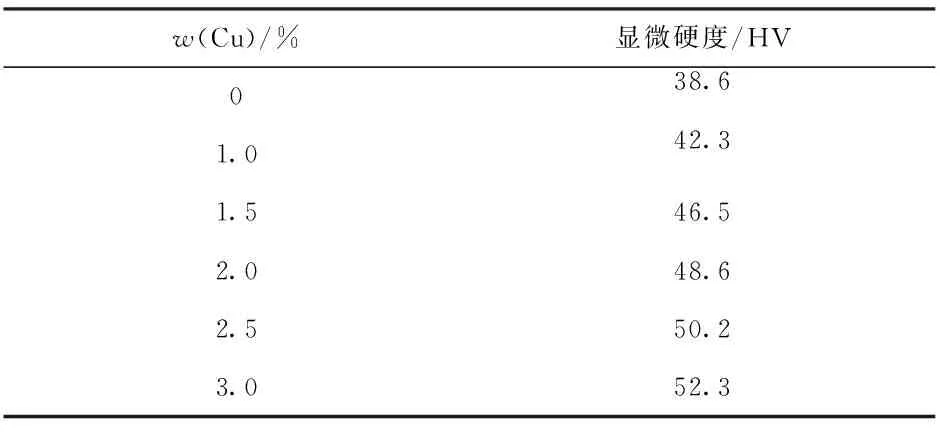

2.5 Cu含量对多孔Mg-Cu合金显微硬度的影响

表3为不同Cu含量的多孔Mg-xCu合金的显微硬度(造孔剂含量为15%,压制压力为100 MPa,烧结温度为600 ℃,x=1%~3%)。由表3可知,当Cu含量从0增加到3%时,显微硬度从38.6 HV增加到52.3 HV。这一方面因为加入适量的Cu颗粒(1.0%和1.5%)可以提高烧结后样品的致密度(见3.1节),多孔Mg-Cu合金的孔壁越致密、细小的孔洞缺陷越少,显微硬度越高;另一方面Cu固溶到Mg基体中可导致晶格畸变,晶格畸变增加,样品的显微硬度提高,尤其是当未固溶的Cu和Mg可以生成硬脆的金属间化合物CuMg2相,CuMg2相本身的显微硬度较高,随着Cu含量增加,CuMg2相增多,因此烧结后多孔Mg-Cu合金的显微硬度继续增高。

表3 不同Cu含量的多孔Mg-xCu合金试样的显微硬度

2.6 多孔Mg-Cu合金耐腐蚀性能分析

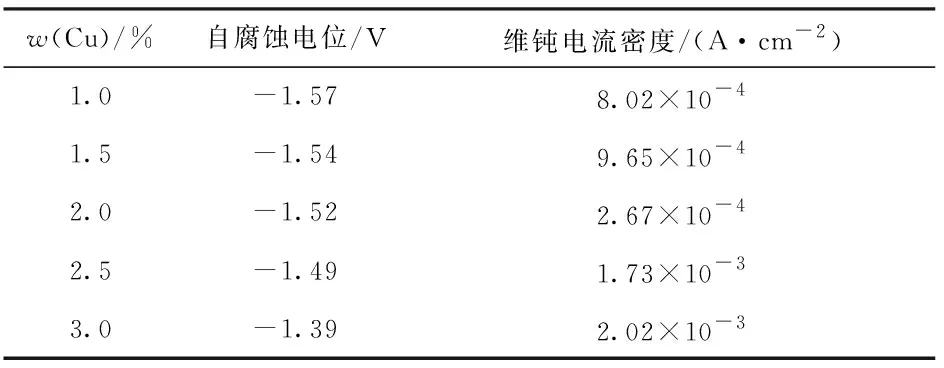

图3为不同Cu含量的多孔Mg-xCu合金(x=1%~3%)的极化曲线。表4为不同Cu含量的多孔Mg-xCu合金的自腐蚀电位和维钝电流密度。根据图3及表4可以看出,随着Cu含量的增加,多孔Mg-Cu合金自腐蚀电位先上升而后下降,维钝电流密度先降低而后增加。在之前的试验中发现:相同条件下制备的多孔Mg的自腐蚀电位为-1.8151 V,维钝电流密度为5.5183×10-4A/cm2。与多孔Mg相比,多孔Mg-Cu合金的自腐蚀电位均提高,这是高自腐蚀电位的Cu元素(+0.34 V)固溶到低自腐蚀电位的Mg基体(-2.37 V)中,提高了Mg基体的自腐蚀电位。此外,当Cu含量为1.0%和1.5%时,多孔Mg-Cu合金烧结致密度增加,孔隙度降低,从而导致多孔Mg-Cu合金的耐腐蚀性能提高。当Cu含量从1.5%增加到3%时,阴极强化相CuMg2相增加,它在晶界上逐渐呈现网状分布,加速了Mg阳极的腐蚀,所以多孔Mg-Cu合金最终的耐腐蚀性是由Mg合金自腐蚀电位和致密度提高产生的腐蚀阻力,以及阴极强化相CuMg2相产生腐蚀助力之间综合作用的结果。当Cu含量高于1.5%后,CuMg2相阴极强化相的大量存在,加速了Mg基体的腐蚀速率,因此多孔Mg-Cu合金的维钝电流密度增加。

图3 不同Cu含量的多孔Mg-xCu合金极化曲线

表4 不同Cu含量的多孔Mg-xCu合金试样的自腐蚀电位和维钝电流密度

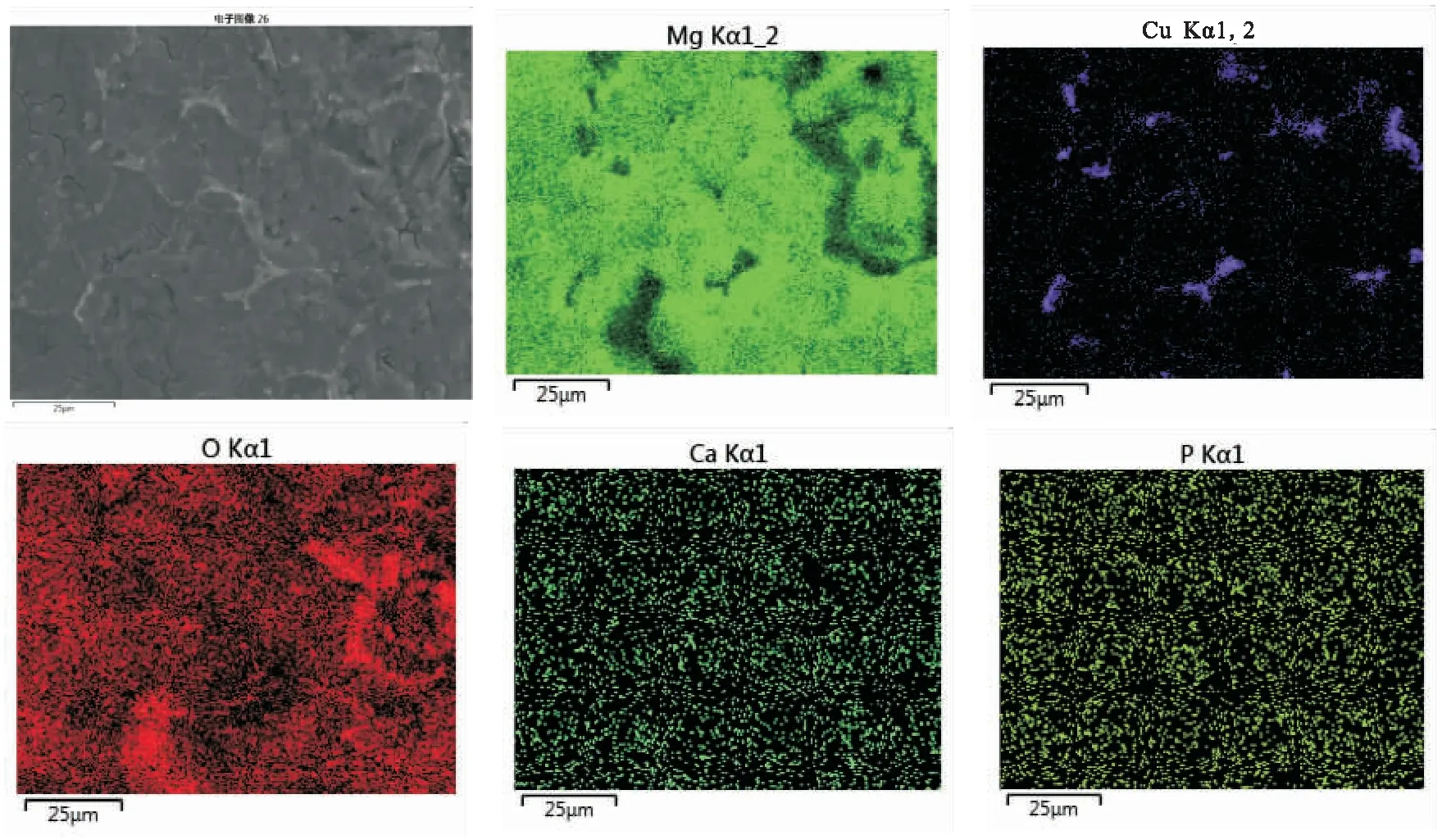

图4 多孔Mg-1.5Cu在模拟人工体液中浸泡5 d后的腐蚀形貌的面扫描照片

图5 多孔Mg在模拟人工体液中浸泡5 d后的腐蚀形貌的面扫描照片

图4和图5分别是多孔Mg-1.5Cu和多孔Mg在模拟人工体液中浸泡5 d后的腐蚀形貌照片。由4图可知,Mg-1.5Cu合金孔壁表面的腐蚀产物少、腐蚀表面的粗糙度小,多孔Mg-1.5Cu合金表面Ca、P元素较少,O元素较多,这说明表面膜层主要是Mg的氧化物,但是氧化物膜层较薄,还可以看到CuMg2相在晶界处分布。在图5中可以看到多孔镁表面生成大量的腐蚀产物,腐蚀表面粗糙高,O、Ca元素较多,这说明多孔Mg表面在生成Mg的氧化物的同时,还出现了一定量的Ca的沉积物。总体上看,多孔Mg-1.5Cu合金的耐腐蚀性优于多孔Mg。

3 结 论

(1)随着Cu含量增加,多孔Mg-xCu合金(x=1%~3%,质量分数)的孔隙度先降低而后增加,抗压强度和耐腐蚀性均先增加而后降低,但是显微硬度持续增加。当造孔剂含量为15%、压制压力为100 MPa,烧结温度为600 ℃时,多孔Mg-1.5Cu合金的孔隙度为18.6%,显微硬度为46.5 HV,抗压强度为41.7 MPa。

(2)X射线衍射分析表明多孔Mg-xCu合金主要由Mg和CuMg2两相组成,随着Cu含量增加,CuMg2相含量增多,在晶界逐渐呈现连续网状分布,局部有大尺寸CuMg2相生成。

(3)在模拟人工体液浸泡5 d后,多孔Mg表面出现较多腐蚀产物,样品表面粗糙不平,多孔Mg-1.5Cu合金表面的腐蚀产物相对较少,腐蚀膜层较薄,粗糙度小。这说明多孔Mg-1.5Cu合金的耐腐蚀性优于多孔Mg合金的耐腐蚀性。