电解铝企业参与弃风消纳可行性与经济性分析

2021-01-25仲维洋佟永吉朱洪波陈明丰

王 勇,仲维洋,佟永吉,朱洪波,陈明丰

(1.国网辽宁省电力有限公司,辽宁 沈阳 110006;2.东北大学 信息科学与工程学院,辽宁 沈阳 110819)

霍尔-埃鲁特(H-H)电解铝法长期是工业上大规模冶铝的方法。目前,现代大型预焙阳极铝电解槽电流强度达到500 kA,电流效率超过92%~95%,直流电耗约为12,000~13,500 kWh/t-Al[1]。但是,按照电解铝的生产工艺环节,其生产成本包括用电成本、氧化铝原料成本、制造成本和管理成本等。电解铝行业作为电力密集型产业,其成本中电力成本约占30%~45%,这一现状直接导致电力成本成为了电解铝企业的竞争力或者能否生存的重要因素。而在电力方面,电解铝企业的用电来源包括自备电站与国家电网,通常国家电网的电价要比具有能源优势的自备电站电费价格高。因此,中国的电解铝企业主要以自备火电机组发电为主,电价与煤价相关联,降低电解铝成本的主要途径是工艺技术的进步和原材料、能源的消耗,然而根据消耗结构分析,降低能源成本是最有效途径。即将电解铝厂建在能源富集的地区,这样可以比较容易获得较低的电价。

随着风力发电技术的大面积推广应用,风电机组装机数量日渐增加,由于风力发电的随机性和波动性,风力资源富足地区面临着大规模风电上网困难的问题,常常发生弃风现象。弃风是一种资源浪费,考虑到电解铝企业拥有自备电站,火电机组具有调整自身出力接纳弃风电量的能力,而且这部分弃风电价可以忽略不计,二者的结合可以在降低企业用电成本的同时减少资源的浪费。因此,电解铝企业参与弃风消纳具有很多重要意义。

1 电解铝企业负荷特点

1.1 耗电量大

据统计,我国某些高耗能企业的生产用电量每年可达几千万千瓦时,电解铝企业可达到几十亿上百亿千瓦时甚至更多。例如一个年产90万吨铝的电解铝企业,年耗电量约为120亿度电。可见其耗电量之巨大,如果该企业采取电网购电方式进行生产,对企业利润有很大影响,因此自备电站对大型电解铝企业点对点直接供电不仅可以有效降低用电成本,也可以减轻电网的负担[2]。

1.2 负荷率高

电解铝属于连续生产型企业,在生产过程中需要平稳地不间断地供给电能,所以在正常生产情况下,电解铝厂的直流负荷以及其他辅助生产系统为一级负荷,占据了总负荷的95%以上。电解槽正常工作时槽温960 ℃,电流90%~100%;当电流低于90%时没有产量;电流在70%~90%之间处于保温状态;电流低于70%电解槽降温。因此,发生停电事故时,冬季3~4小时(夏季7~8小时)电解槽就会凝固造成巨大损失。因此,自备电站需要有备用电源,在发生停电事故或者是机组维修时可以为负荷提供不间断电能,减少停电与减电时间。

1.3 负荷稳定

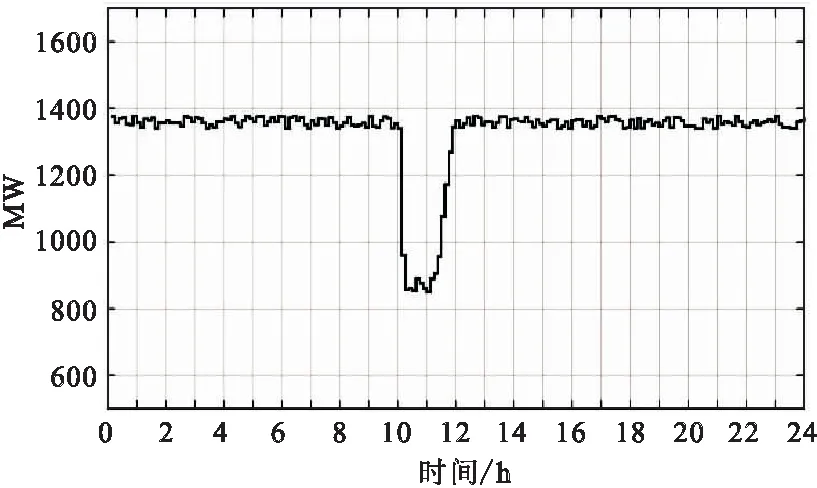

生产过程中的直流负荷在没有发生阳极效应时,电解电流稳定,电流曲线近似为一条直线。某铝厂日负荷曲线如图1所示,图中出现的波动是由于铝厂定期出炉导致的波动,属于正常且较少的波动。单个电解槽阳极效应电压大小为20~35 V,发生频率约为0.5次/月,由于企业中有多个电解槽同时工作,其产生的负荷冲击次数频发,尽管如此,对生产的负荷冲击一般不超过满负荷情况下的3%~5%。因此,电解铝企业用电负荷十分稳定,且按照计划生产负荷预测也十分精准。

图1 某铝厂日负荷曲线

2 自备电站特点及弃风特性

2.1 自备电站特点

(1)一般选择在煤炭富集地区,负荷包括电解铝企业工业生产负荷以及厂用电负荷。供电质量要求具有充裕性与安全性。

(2)孤网运行时面临很大挑战,电网内频率波动十分频繁,尤其是在负荷发生波动时。其他风险包括:机组出力与负荷动态平衡困难、电机负荷冲击电流、如何快速恢复停电后的供电问题等。

(3)厂备电网需要发电站、输电线、变压器、用电设备等组成,发电机-输电线-负荷协调匹配是保证电网安全平稳运行的主要手段。

2.2 弃风特性

风力发电具有随机性与波动性,预测困难,这一系列特点容易导致弃风现象发生。对历史数据进行研究可以发现风电具有一定规律性,对应着有一定的用电特性,结合起来形成的特性就是弃风特性,可以用风力的分布时间、风力大小和持续时间等反应。

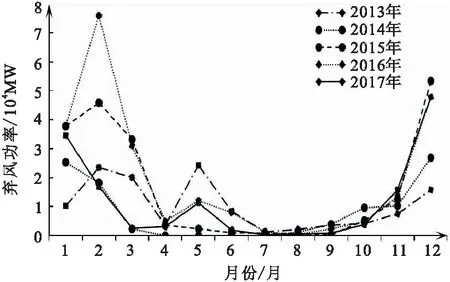

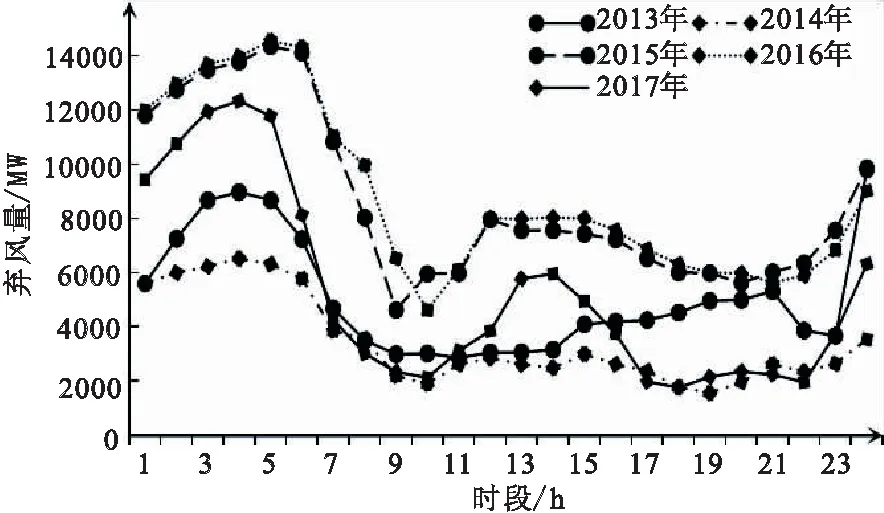

“冬大夏小、夜高昼低”是辽宁省风力资源的特性,图2为辽宁省2013~2017年月度弃风曲线,图3为某日发生的弃风功率曲线,其发生时间是周期性的,冬季多于夏季,夜间多于白天。随着大规模风电的并网,消纳弃风手段的增多,弃风率已经大大降低。但消纳空间仍然有限,有一部分可观的绿色资源被浪费,合理利用这部分资源将为企业节省部分电能成本[3]。

图2 2013~2017 年月度弃风曲线

图3 2013~2017年某天弃风功率

3 电解铝企业消纳弃风方案

3.1 可行性分析

风电场发电功率具有随机性和间歇性,因此对于风力发电出力控制是个难题,保证电网的安全和大量接纳风电比较困难,需要与一定规模的常规火电机组进行配合调峰,利用火电机组本身的调节能力实现对风电出力的补偿,平抑波动性,从而满足负荷对电能质量的需求。而风电与火电的配合主要依据两个关键因素:一是风电出力的变化率与火电机组爬坡速率相配合,这决定了二者的组合能否输出稳定的电能;二是火电机组的最大调节能力即调峰水平,这决定了可以消纳风电的最大量。

对于小型电解铝厂或者是在电解铝企业建成初期,年产量只有22.5万吨与45万吨阶段,由于机组容量只有700~1500 MW,电网结构单一,抗风险能力弱,在规模较小阶段不考虑接纳弃风电量。对于电解铝企业规模已经达到90万吨时,总装机容量为2100 MW,一台350 MW机组为检修备用机组,运行时机组容量为1750 MW,则弃风电量的最大接纳量约为875 MW。火电机组调峰能力方面,最大调峰范围取决于锅炉不投油的最低负荷,汽轮机组出力调整速率为3%/min~5%/min,风力发电1 min最大功率的变化不超过机组最大容量的10%。当企业建成310万吨电解铝规模时,其消纳弃风的能力更加突出[4]。

综上分析可得,拥有自备电站的大型电解铝企业,达到90万吨电解铝规模,自备电站拥有一定规模和抵御风险的能力,可以参与到弃风电量的消纳,而且弃风电量的电价成本可以忽略,因此可以实现企业用电成本最低利润最大化,减少资源浪费。

3.2 模型构建

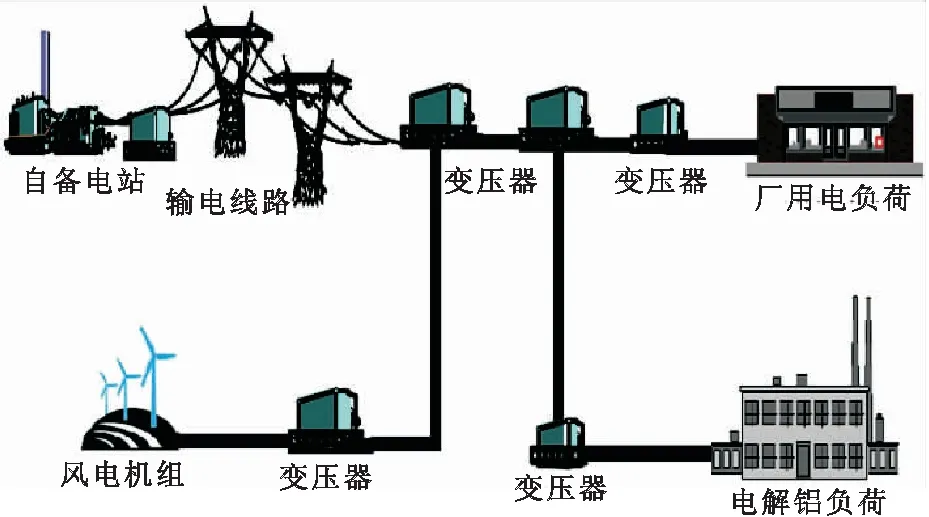

自备电站火电机组具有一定的调峰能力,电解铝企业正常工作时负荷稳定,所以在预测到弃风电量的情况下可以调整火电机组的出力情况,在保证企业负荷用电的前提下,接纳一部分弃风电量,减少煤耗量降低生产中的电力成本。电解铝企业孤网运行架构如图4所示[5]。

3.3 目标函数

当弃风电量参与到电解铝企业的生产负荷当中时,弃风电量的电价忽略不计,企业的用电成本要达到更低,则是让企业接纳弃风量最大[6],因此构建目标函数为:

(1)

式中:T——调度的总时间,本文采用的是一天;

f1——电解铝企业参与消纳弃风后企业接纳的弃风电量,MWh;

PW,W,t——t时段电解铝企业消纳的风电功率,MW。

图4 电解铝企业孤网架构

3.4 约束条件

(1)电功率平衡约束

PW,t=PW,G,t+PW,W,t

(2)

式中:PW,G,t——t时段火电机组发电功率,MW;

PW,t——t时段电解铝厂电负荷需求,MW。

(2)火电机组出力约束

PG,j,min≤PG,j,t≤PG,j,max

(3)

式中:PG,j,min、PG,j,max——分别是第j台火电机组输出电功率的最小值和最大值,MW。

(3)风电机组出力约束

0≤PW,Win,t≤PPRW,max

(4)

式中:PW,Win,t——风电出力,MW;

PPRW,max——风电功率的最大值,MW。

(4)机组爬坡约束

-△PG,i,down≤PG,i,t-PG,i,t-1≤△PG,i,up

(5)

式中:△PG,i,down、△PG,i,up——分别是第i台火电、风电机组在t时刻的电功率下降和上升的量。

4 仿真分析

为了验证本文提出的电解铝企业参与弃风消纳的可行性与经济性,以年产量90万吨铝企业自备电站数据与生产负荷数据为例,采用辽宁某风电场弃风数据进行模拟仿真。

4.1 基础数据

(1)电解铝企业自备电站数据

采用某90万吨电解铝企业自备电站数据来进行仿真,总负荷约为1360 MW,总装机容量为6×350 MW[7],备用容量为一台火电机组(350 MW),其电站配置数据如表1所示,机组调节能力如表2所示。

表1 根据机组出力调整风电接纳能力表

表2 火电机组调节能力表

(2)弃风数据

该风电场装机容量为400 MW,冬季供暖期约有1500个时段存在弃风,弃风率为52.4%,属于严重弃风状态。

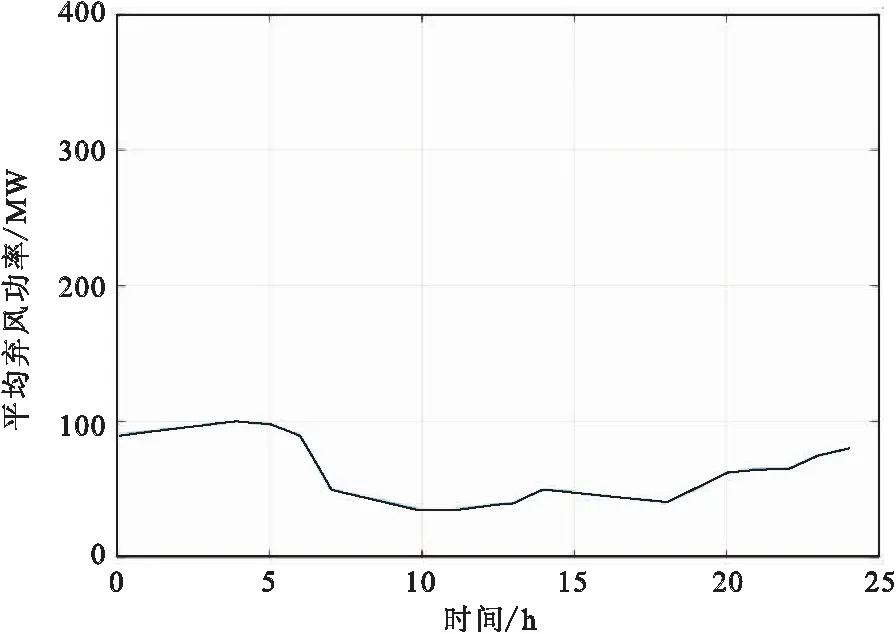

弃风在各个时段都有发生,但是在夜间低谷时功率更大,次数更多,平均功率更大。图5为某日内平均弃风功率曲线。

图5 某日内平均弃风功率

图6给出了典型大风周与小风周弃风功率曲线图。在大风周经常大功率长时段的弃风,小风周则是长时段无弃风。该弃风特性会影响到火电机组的调峰计划,火电机组不可能频繁的大跨度改变功率,会造成燃料损耗并且频繁调整火电出力会减少其使用寿命并且容易造成故障损坏。因此,利用火电机组的调峰能力接纳弃风电量需要对风电出力做出预测,并且做出相应的火电机组出力计划。

图6 弃风功率时序曲线

为验证电解铝企业参与弃风消纳的经济性,设计仿真在弃风占比最高的供暖季进行。供暖期由于热电机组在北方地区具有以热定电的限制,导致风电上网量被急剧压缩,选择此时段进行仿真具有典型意义。

4.2 仿真结果及经济性分析

根据所给数据,根据往年该风电场弃风数据和自备电站火电机组的调峰能力可得到,在整个供暖期该电解铝企业通过火电机组的调峰共消纳弃风电量238,076 MWh。

根据纯凝火电机组的发电单位煤耗量可以计算出节煤效果,取纯凝火电机组的发电煤耗量为320 g/kWh,可以计算得到在供暖期间节省的煤耗量为76,184吨,以燃煤价格500元/t计算,得到该供暖期弃风量在全年最大时间段内可以有效节省企业用电成本38,092万元。以90万吨产量电解铝企业耗电量为120亿度电来计算,在该供暖期间电解铝企业消纳的弃风电量占到了总用电成本的1.98%左右,达到了不错的经济效益。

在整个运行期间内,该风电场弃风电量并没有达到电解铝企业最大接纳风电量,所以还可以和多个风电场进行合作。随着新能源发电的大规模涌入,风电规模将进一步扩大,总体上弃风率在下降,但是弃风电量仍然具有很大一部分。对于电解铝企业用电成本来说,使用火电机组调峰接纳大量弃风电量可以有效降低企业用电成本,达到更好的经济性。

5 结 语

我国电解铝行业经过六十多年的发展,生产技术创新已经是世界领先水平,节能降耗也已经取得成效,铝生产量与消费量全球第一。电解铝企业是高耗能型产业,面对严苛的节能减排标准以及大力发展的新能源发电领域,两者有机的结合是未来电解铝行业发展的研究方向。

本文从电解铝企业用电成本考虑,通过引入新能源风电使用弃风电量降低用电成本。大型电解铝企业自备电站具有一定装机容量,可以抵御生产过程中产生的一些用电风险,并且拥有一定的调峰能力,本文对电解铝企业参与弃风消纳的可行性进行了相关分析,并在算例中验证了其具有经济性,企业将进一步降低用电成本,同时减少资源浪费,为电解铝企业成本控制提出了新的解决办法。