两种长条形铝土矿堆场及配套入磨系统设计方案的比较

2021-01-25王会兴

王会兴

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

铝土矿均化堆场是氧化铝厂重要的生产准备工序,配置紧凑合理、占地少、操作便利、流程畅通、均化效果好、堆存量大是堆场设计追求的目标[1-2]。堆场向原料磨供料连续稳定、计量准确也是设计需要考虑的因素。

目前,堆场的布置形式一般有长条形、矩形和圆形三种。圆形堆场具有占地少、投资低的优点;长条形堆场具有易于扩建的优点;矩形堆场原理与长形堆场一样, 但其设备造价高昂而很少被采用[3-4]。

本文列举了两种长条形铝土矿均化堆场及铝土矿入磨机方案,并进行了技术经济比较。

1 设计要求

根据项目需要,铝土矿均化堆场的设计要求:

(1)堆场采用长条形堆场形式;

(2)堆场带棚;

(3)铝土矿堆存有效容积大于88,000 m3;

(4)铝土矿输送量750 t/h。

2 流程描述

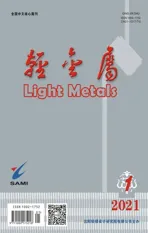

方案1流程如图1所示:已破碎的铝土矿经汽车由矿山运至均化堆场,直接卸料(或使用前端装载机转运)至卸矿斗内,再由振动给料机喂料至提升带式输送机上,提升带式输送机经转运站将铝土矿转运至布料胶带输送机,由布料胶带输送机上的卸料小车进行均匀布料。

均化后的铝土矿靠自身重力或由前端装载机装至出矿斗内,再由振动给料机喂料至入磨带式输送机上(输送机上设有皮带秤),入磨带式输送机直接将铝土矿运至球磨机入口。

方案1流程可以概括为带式输送机堆、取料,堆场出料铝土矿直接进磨机。

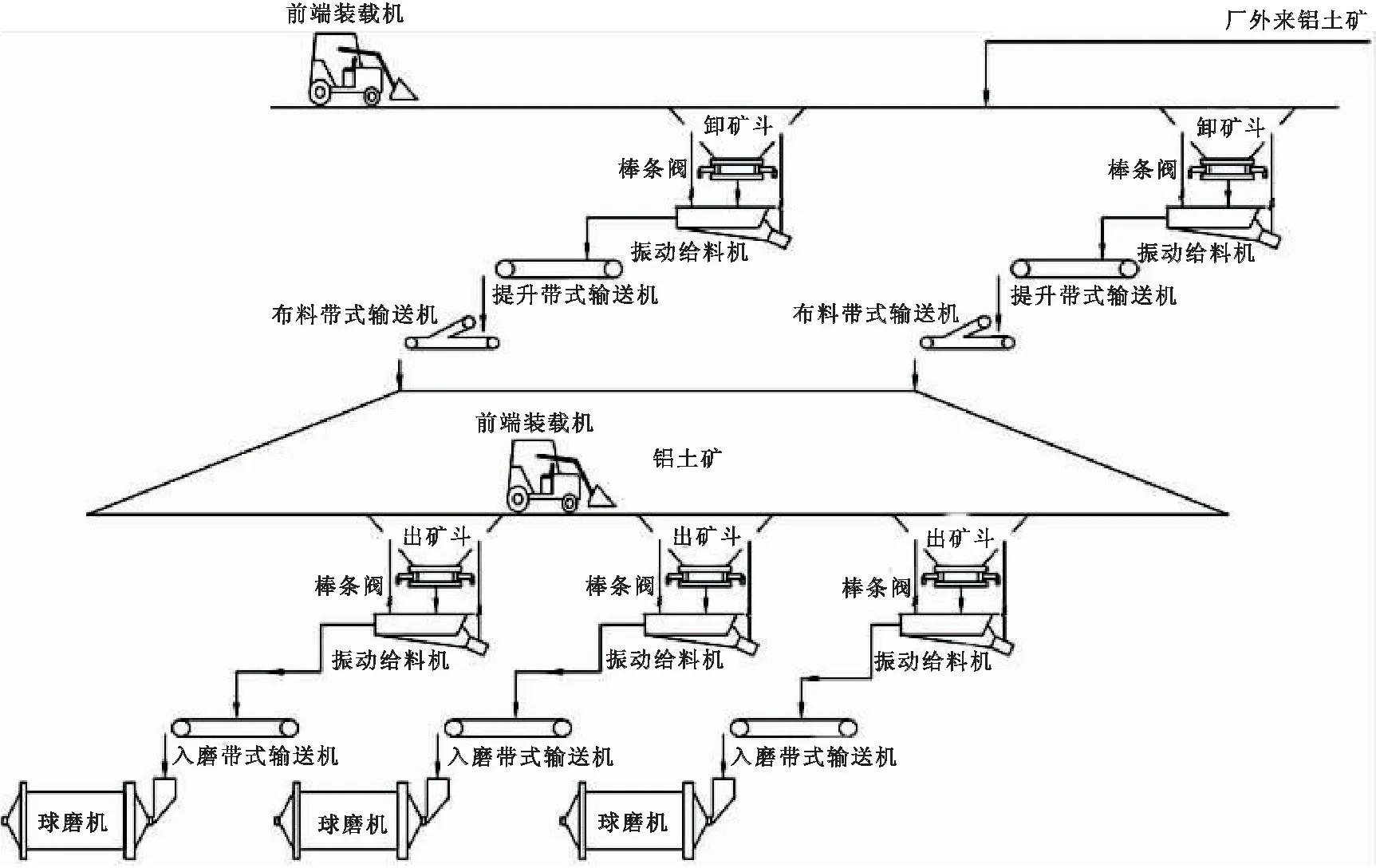

方案2流程如图2所示:其铝土矿的来料流程和布料流程与方案1相同,但出料流程与流程1不同。

均化后的铝土矿由取料机取料至出料带式输送机,再由出料带式输送机送至铝土矿磨头仓。铝土矿从仓底出料,经定量给料机称重计量后,由入磨带式输送机运至球磨机入口。

方案2在卸矿斗至出料带式输送机之间设有不经过堆场的短路流程,即:在提升带式输送机上设置犁式卸料器,使铝土矿在到达布料带式输送机之前卸料至铝土矿缓冲仓中。铝土矿再从缓冲仓底出料至出料带式输送机上,出料带式输送机至球磨机的流程如前述。

方案2流程可以概括为带式输送机堆料、取料机取料,堆场出料铝土矿进磨头仓后再进磨机。

图1 方案1流程图

图2 方案2流程图

3 配置情况

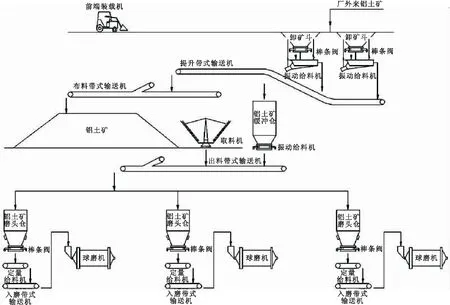

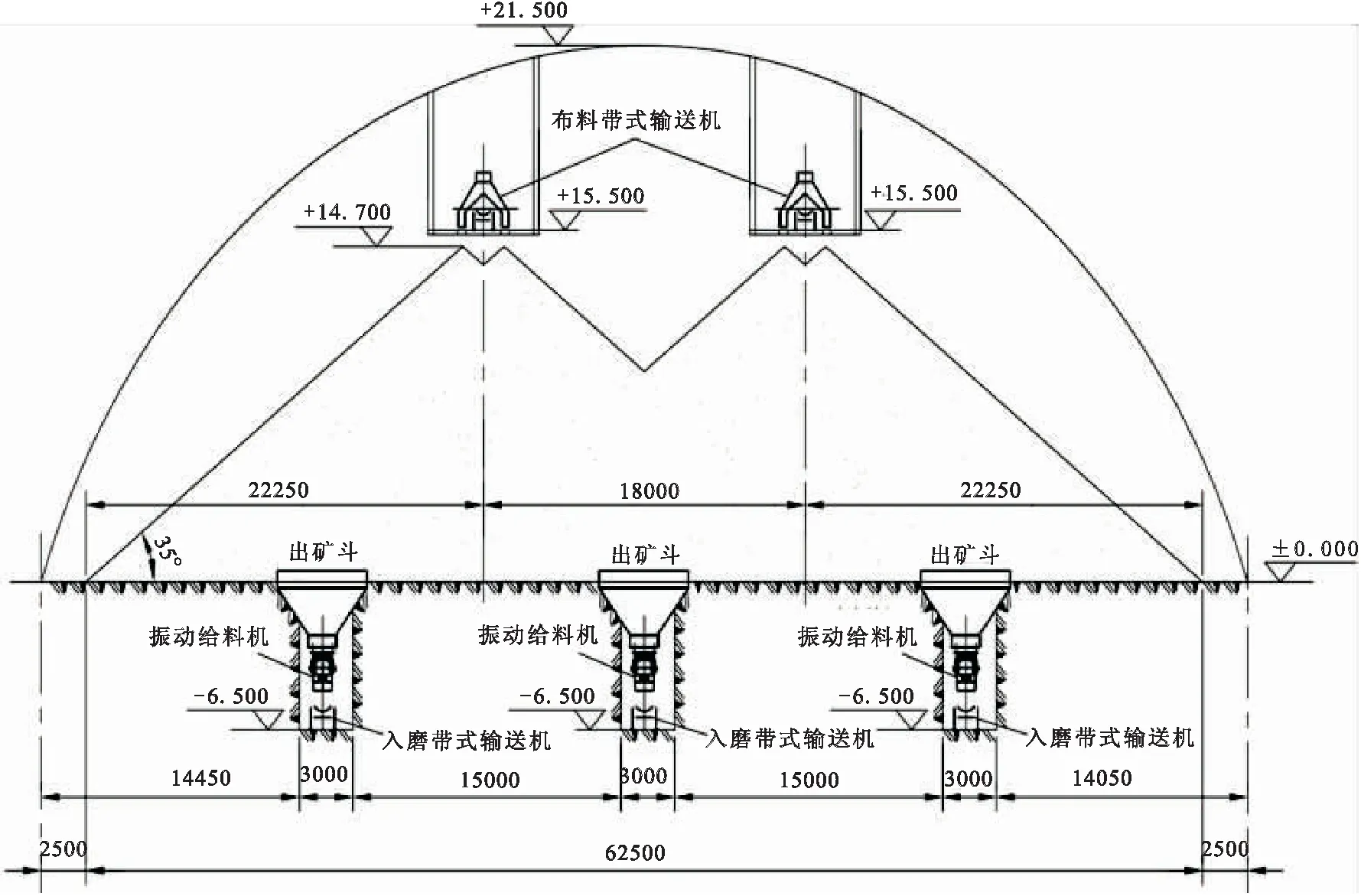

方案1与方案2的主要设备如表1所示,平面配置图分别如图3、4所示,堆场截面图分别如图5、6所示。

表1 方案1与方案2的主要设备表

图3 方案1平面配置图

图4 方案2平面配置图

图5 方案1堆场截面配置图

图6 方案2堆场截面配置图

4 技术经济比较

通过对比流程图、设备表以及配置图可以发现方案1与方案2有如下差异:

(1)方案1中提升带式输送机和布料带式输送机均为2条,1m宽,而方案2中提升带式输送机和布料带式输送机均为1条,1.4m宽。方案1的优势有:布料时布料范围更宽,可以降低堆棚高度,减少单位长度堆棚钢结构投资,从图5和图6堆场截面配置图可以看出,方案1时堆棚净高为21.5 m,而方案2时堆棚净高则为26 m;方案1提升带式输送机和布料带式输送机各有两条,操作相对灵活。方案1的劣势有:提升带式输送机从卸矿区至堆存区地下皮带廊宽度为7 m,而方案2时皮带廊仅3.2 m宽,在皮带廊长度近似相等的情况下(约80 m),方案1的土建投资会高于方案2。

(2)方案1中铝土矿从堆存区出料靠的是铝土矿自重和前端装载机向出矿斗装料,再通过振动给料机喂料至入磨带式输送机。方案2则是通过取料机,从矿堆取料至出料带式输送机。方案2的优势有:因采用大型桥式斗轮取料机,自动化程度更高;无地下带式输送机,地下土建投资费用更少;当铝土矿中水分含量过大时,方案1靠矿石自重下料可能会出料堵料情况,而方案2则不存在这种隐忧。方案2的劣势有:取料机设备投资费用高;取料机及出料带式输送机占用了堆场的部分容积,使堆场有效容积减少;取料机和出料带式输送机没有备用。

(3)由于取料方式及配置的不同,导致方案1与方案2堆场的有效堆存容积不同。堆场尺寸、料堆尺寸及有效容积见表2。

表2 堆场尺寸及有效容积对比

从表2可以看出,虽然方案1的堆场长度和堆场净高均小于方案2,有效堆存容积却与方案2相同,为89,100 m3。这一方面是因为方案1采用的是双堆堆料形式,更加充分地利用了空间,另一方面是因为方案1没有取料机和地上带式输送机占用堆场空间。

(4)方案2设有铝土矿不经过堆场、从提升带式输送机至磨矿区的短路流程。该流程虽然增加了铝土矿缓冲仓及一些设备投资,但提高了整个堆取料流程的灵活性,一旦取料机检修,则可采取短路流程,保证向原料磨供料。方案1由于未采用取料机,堆场出料铝土矿直接进入磨带式输送机,不存在此短路流程,省去相应的投资。

(5)方案2中每台球磨机都对应地设置了一台直径为18 m的铝土矿磨头仓,磨头仓底部设有定量给料机,定量给料机另一端接入磨带式输送机,方案1则无磨头仓和定量给料机。方案2的优势有:磨头仓增加了铝土矿的存储空间,三座磨头仓有效容积共约4700 m3;定量给料机较方案1采用的皮带秤计量更加准确。案2的劣势有:增加了土建和设备投资。

(6)方案1与方案2占地面积比较见表3。

表3 方案1与方案2占地面积 m2

从表3可以看出,方案1总占地面积约为18,615 m2,方案2总占地面积约为20,105 m2,方案2大出方案1约1490 m2。具体主要体现在原矿浆磨制区、堆存区与卸矿区连接区。在原矿浆磨制区方案2较方案1增加了铝土矿磨头仓,因而增加占地面积约1700 m2;在堆存区与卸矿区连接区,方案1中提升带式输送机的皮带廊宽度大于方案2,因而占地面积更大。

为了综合比较两种方案的经济性,对均化堆场和原矿浆磨制两个车间的投资费用进行了概算。结果分别见表4、表5。需要说明的是铝土矿均化堆场包括堆存区与卸矿区,原矿浆磨制不仅包含上文提到的球磨机、入磨带式输送机等,还包括矿浆槽、矿浆泵等两种方案共同需要且相同的设备。因不是比较对象,故未将其列出。

表4 采用方案1与方案2时铝土矿堆场投资费用万元

表5 采用方案1与方案2时原矿浆磨制投资费用万元

从表4可以看出,铝土矿堆场采用方案2时比采用方案1时总投资节省2571.83万。在混凝土工程费用上,方案2比方案1节省2173.1万,这是因为方案1有大量地下皮带廊,需要采用混凝土加固,混凝土工程量大;在钢结构费用上,方案2比方案1节省713.92万。虽然方案2的堆场堆棚长度和高度均大于方案1,堆棚钢结构投资高于方案1,但方案2的转运站、地上皮带廊投资却低于方案1,因而钢结构总投资低于方案1。在机械设备费用上,方案2比方案1高出947.49万,这主要是由于方案2采用了取料机,一台取料机设备费用约为800万元。

从表5可以看出,原矿浆磨制采用方案2时比采用方案1时总投资高出749.27万。在混凝土工程费用上,方案2比方案1高出985.97万,这主要是因为方案2较方案1增加了三座铝土矿磨头仓,磨头仓为混凝土结构,因而费用增加。在机械设备费用上,方案2比方案1节省213.12万,这是主要是因为方案2的入磨带式输送机长度远低于方案1,3条入磨带式输送机费用节省近200万。

在铝土矿堆场和原矿浆磨制总体投资上,方案2比方案1节省1822.56万。

采用方案1与方案2时铝土矿堆场和原矿浆磨制的平均运行功率见表6。

表6 铝土矿堆场和原矿浆磨制平均运行功率 kW

从表6可以看出,在铝土矿堆场运行功率上,方案2比方案1多大约180 kW,主要是由于方案2增设的取料机功率较大。在原矿浆磨制平均运行功率上,方案2比方案1节省功率70 kW,主要是因为方案2的入磨带式输送机更短,运行功率更小。

在铝土矿堆场和原矿浆磨制总体运行功率上,方案1比方案2大约节省110 kW。如电费按0.5元/度计算,方案1电费每年节省约48.2万元。由于方案1比方案2总投资多1822.56万,该投资的静态回收期约为37.8年,回收期较长,方案1的经济性不如方案2。

5 结 语

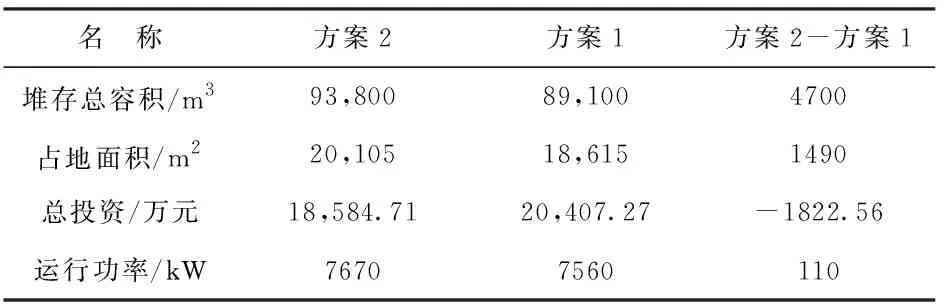

两种方案下铝土矿堆场和原矿浆磨制工序的主要技术经济指标汇总如表7。

由表7可知,方案2对应的占地面积和运行功率略大于方案1,但铝土矿总有效存储空间更大,节省投资效益更加明显。且方案2采用取料机,取料方式更加先进,自动化程度更高。

综合比较,铝土矿均化堆场及铝土矿入磨机方案2优于方案1。

表7 两种方案下铝土矿堆场和原矿浆磨制工序主要技术经济指标