模具初始温度对高强钢厚板热成形的影响

2021-01-25郑秋曈张寒冰

郑秋曈,王 敏,张寒冰

(湖北汽车工业学院,湖北 十堰 442000)

1 前言

在汽车工业中,节能、环保、安全一直都是如今汽车发展中的主要问题,而高强钢的使用成为汽车行业的一个重大转折点,高强钢热成形成形技术不仅能实现减重的作用,还能增加汽车防撞的安全性。为此,各大钢铁公司、汽车制造厂商以及国内外的部分大学纷纷开始了高强钢板的热成形成形技术的研究。高强钢热成形淬火过程中,板料金属发生的微观组织转变是其强度提升的主要因素。为此,研究钢板在热成形淬火过程中的微观组织分布及演变,对于获得理想力学性能的汽车构件具有重要意义。

Etienne.J.F.R.Caron等[1]通过研究发现成形件在模具中发生淬火时的冷却速度可以通过改变换热系数来实现,通过对硼钢板Usibor1500P的研究,发现在成形阶段,换热系数会因为板料和模具的温度而发生变化,在保压淬火阶段,换热系数只受保压力的影响。

Tekkaya等[2]提出采用不同的软件对力学和热学现象分别进行模拟,使两者在每步计算之后进行数据传递以实现热力耦合计算,利用该方法可节省约20%的机时,但两种软件之间有限的数据传递会影响计算精度。Zhu B等[3]以22SiMnTib为研究对象,基于ABAQUS和MATLAB软件开发一种新的多物理场耦合计算平台,对热成形成形的全过程进行了数值模拟,对U形件的淬火进行了热成形工艺分析,并对U形件的相变进行了研究。

王敏等[4]研究了冲压速率对高强钢热成形马氏体相变的影响。创建U形梁的热-力耦合三维有限元模型,通过研究不同冲压速率下马氏体的平均转化率和分布的均匀性,来探索在其他条件不改变的情况下其对高强钢热成形马氏体相变的影响。

然而,上述研究的对象多是高强钢薄板,目前针对厚板热成形的研究鲜有报道。随着节能减排法规的日益严苛,厚板热成形技术在商用车轻量化领域的应用日趋广泛。为此,本文以6mm厚的22MnB5钢板为研究对象,建立其热成形淬火过程的有限元模型,研究揭示模具初始温度对厚板热成形过程马氏体相变的影响规律。

2 高强钢厚板热成形淬火过程有限元模型

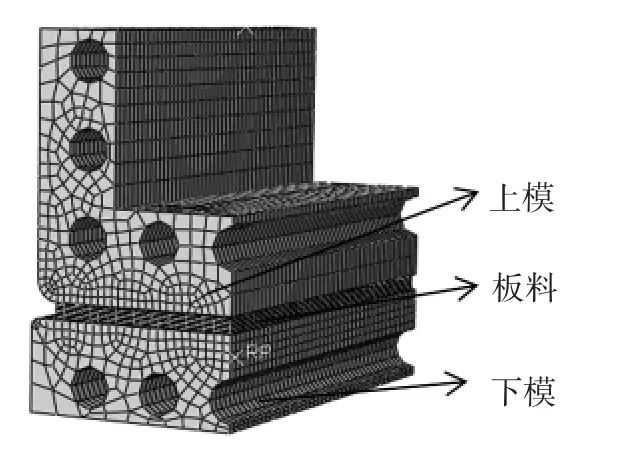

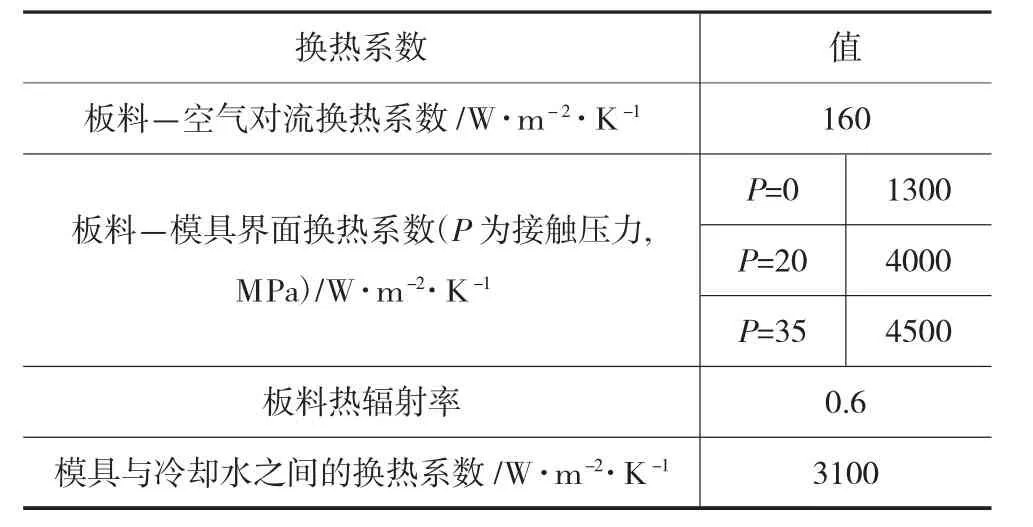

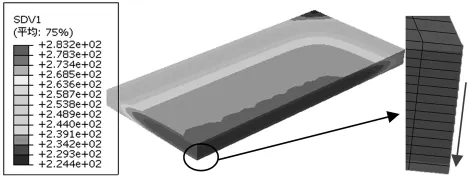

基于ABAQUS建立了平板热成形过程传热模型,如图1所示。考虑到几何和载荷的对称性,只建立1/4模型。为了提高计算效率,将模具内部远离冷却水道的部分挖空。22MnB5的热力学属性和温度/应变率相关的流动应力取自文献[5]。在板料与上模和下模之间分别定义接触对,采用库仑摩擦模型,摩擦系数为0.4[6]。自主开发了平板淬火实验系统,基于反传热法反演了板料-空气对流换热系数和不同接触压力下板料-模具界面换热系数,如表1所示。选用八节点六面体温度-位移热耦合的减缩六面体单元。

图1 厚板热成形四分之一有限元模型

表1 板料与环境的换热系数

2.2 马氏体相变过程有限元建模

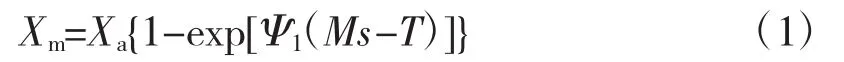

采用Koistinen-Marburge马氏体相变动力学模型计算马氏体转化率Xm[7],公式如1所示:

式中:Xa为马氏体相变前残余奥氏体的体积分数,假设板料加热后完全奥氏体化,故Xa的初始值为1;Ψ1为材料常数,T为板料的瞬时温度,Ms为马氏体转化起始温度,Ψ1和Ms分别取值为-0.011℃-1和376℃[8]。将该公式以子程序形式嵌入高强钢厚板热成形淬火过程有限元模型中,实现了马氏体组织演变的模拟[9]。

3 模具初始温度对厚板热成形的影响

3.1 温度分布

淬火参数如板料入模温度为900℃,保压力为40MPa,保压时间为30s等参数保持恒定,选取马氏体转变结束时刻,来研究模具温度对高强钢厚板热成形影响规律。模具初始温度选择20℃、40℃、80℃三个参数。不同模具初始温度的板料在马氏体转变完成时刻如下图2所示。马氏体停止转变时间在模具初始温度为20~40℃是保持不变,之后马氏体停止转变时间随模具初始温度升高而增加。其原因可能是模具初始温度为40℃以下,对板料发生马氏体转变时板料的冷却速率影响小。模具初始温度为40℃以上时,降低了板料发生马氏体转变时板料的冷却速率,因此板料马氏体转变停止时间增长。

图2 不同模具初始温度的板料在马氏体转变完成时刻

不同模具初始温度的板料在马氏体转变完成时刻板料的温度云图如图3所示,从图3中可知,不同模具温度下板料的马氏体转变结束时刻的温度分布趋势是大致相同、从平面表现出中间温度高、从中间到边缘的温度逐渐降低、边缘四角的温度为最低温度。这是因为板料边缘可以和空气流动发生换热也可以与模具发生换热较中间的板料只能和模具发生换热的冷却速率快,因此从平面上看中心温度高,四周温度低。从厚度方向看,表面即与模具接触面的温度低,板料厚度中心温度高。从温度云图预测马氏体转变趋势为,平面方向上中间马氏体转化率低,到周围马氏体转化率逐渐增高,到四角马氏体转化率最高。从厚度方向中心马氏体转化率低,到上下表面马氏体转化率逐渐增高。

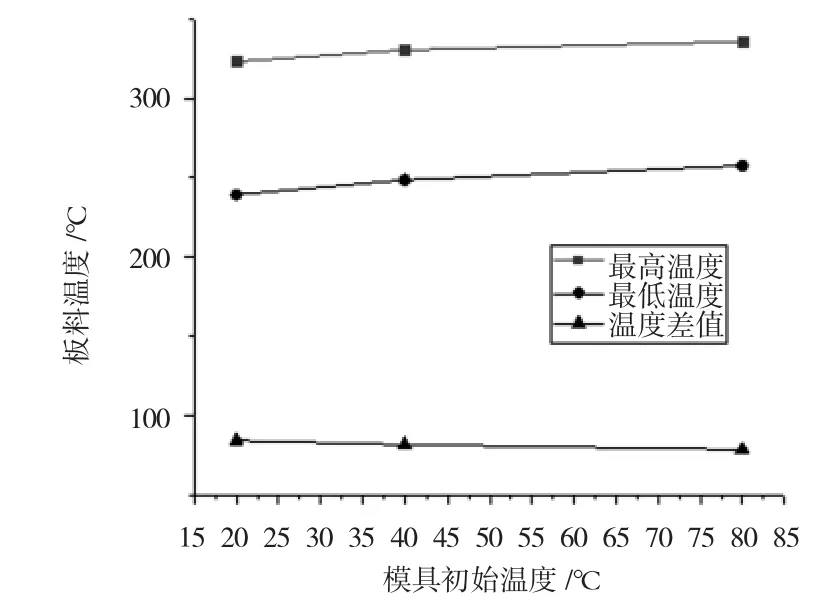

最高温度及最低温度随模具初始温度变化图表如图4所示。由图4可知,在马氏体不再发生变化时刻,板料的温度随模具初始温度的升高也有着小幅度的增高。由于模具初始温度越大,而板料的初始温度不变,传热过程随着时间变化就会变慢,板料温度的变化也不会有大幅度的下降,辐射和对流的影响会使板料的温度小于两者的均值。从最高温度与最低温度的差值来看温度分布的均匀性受模具初始温度的影响不太明显。

图3 马氏体停止转变时刻不同模具初始温度下的板料温度分布云图

图4 马氏体停止转变时刻的板料温度随模具初始温度的变化

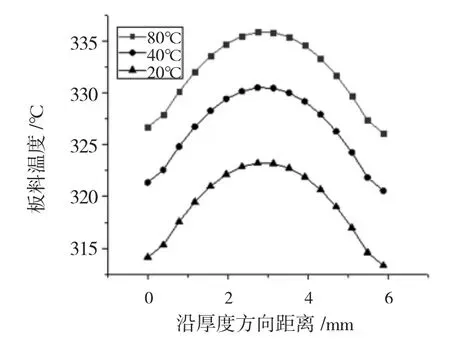

以板料对称中心的线为路径,绘制出马氏体转变结束时刻,在不同模具温度下板料沿厚度方向的温度变化曲线,如图6所示。图5为板料对称中心处的路径。由图6可知,板料整体的温度随模具初始温度的增大而增大。在不同模具初始温度下,最高温度在中心区域,并向上下表层递减。从不同模具初始温度的板料上看马氏体转变结束时刻板料厚度方向上温度的均匀性,结果三个不同模具初始温度下的板料厚度方向上温度的均匀性基本一致。

图5 板料对称中心处的路径

图6 不同模具初始温度下板料温度沿厚度方向的变化

3.2 马氏体分布

不同模具初始温度的板料在马氏体转变完成时刻的马氏体转化率分布云图如图7所示,由图7可知,平面方向上中间马氏体转化率低,到周围马氏体转化率逐渐增高,到边缘四角马氏体转化率最高。从厚度方向中心马氏体转化率低,到上下表面马氏体转化率逐渐增高。

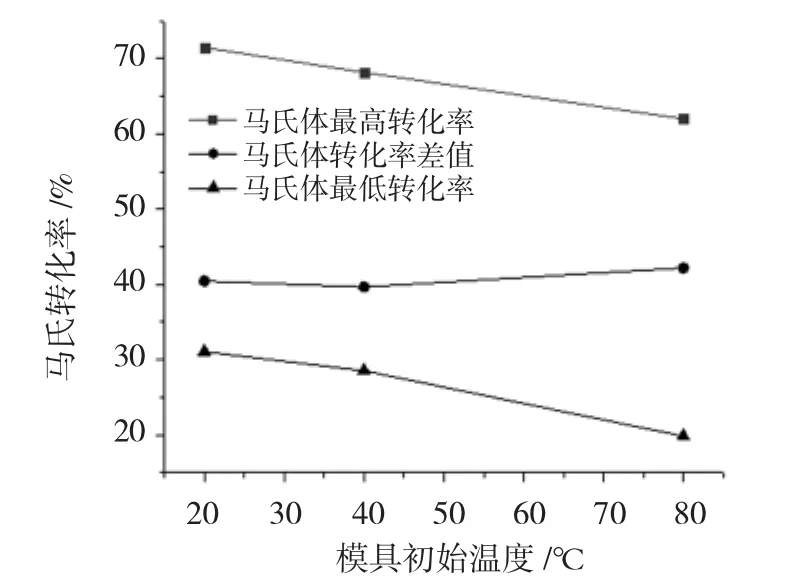

马氏体最大与最小转化率随模具初始温度的变化如图8所示。由图8可知,在马氏体不再发生变化时刻,马氏体的最高转化率和马氏体的最低转化率随模具初始温度的升高而降低。由于模具初始温度的升高,板料在成形时冷却速率较低,导致板料在可能在达到最大冷却速率时温度还未达到马氏体转变温度376℃,进而马氏体转变量减小,马氏体转化率随之降低。从最高马氏体转化率与最低马氏体转化率的差值来看,在模具初始温度为20~50℃时,马氏体的分布均匀性较好;50℃之后差值的有小幅度增加,说明马氏体分布的均匀性逐渐变差。

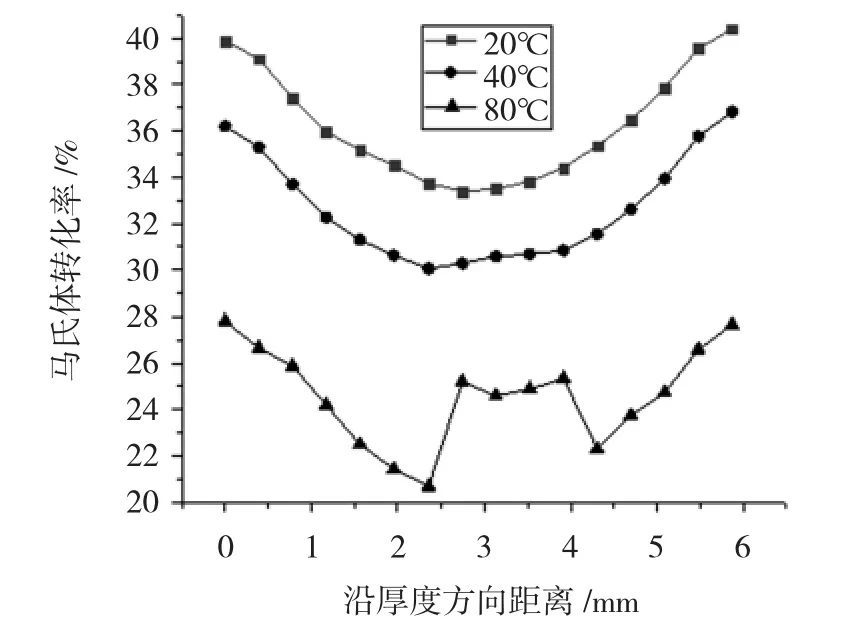

从厚度方向看,由图9可知,板料的马氏体转化率随模具初始温度的增大而减小,但在模具初始温度为80℃时马氏体随时间的变化规律不明显,在靠近中心点周围出现了小幅度的波动。

4 结论

图7 板料不同模具初始温度下马氏体停止转变时刻的马氏体转化率云图

图8 马氏体最大与最小转化率随模具初始温度的变化

图9 模具不同初始温度下马氏体转化率沿厚度方向的变化

本次研究的对象为高强钢厚板22MnB5,建立了厚板热成形有限元模型,研究了模具初始温度对厚板热成形淬火过程中温度和组织分布的影响,得出结论如下:

(1)模具初始温度越高,板料的成形温度有着小幅度的升高,但温度分布的均匀性受模具初始温度的影响不太大;随模具初始温度的升高,马氏体转化率降低,对马氏体的分布影响不大。

(2)沿板料厚度方向,板料整体的温度随模具初始温度的增大而增大,板料的马氏体转化率随模具初始温度的增大而减小,但在模具初始温度为80℃时,马氏体随时间的变化规律不明显,在靠近中心点周围出现了小幅度的波动。

(3)较低的模具初始温度有利于马氏体的转化。