大尺寸拖马产品的力学实验装置设计研究

2021-01-25朱家根赵茂俞

朱家根,赵茂俞

(1.南京杰曼绑扎件制造有限公司,江苏 南京,211212;2.合肥学院 先进制造工程学院,安徽 合肥 230601)

常规通用型液压实验机受试产品的试验台放置空间、行程均不能满足大尺寸的产品实验需要,寻求专业的实验机厂家设计生产专用的压力实验设备成本较高,且周期长[1-2]。另外,由于船用绑扎件产品为系列产品,其他产品均可采用通用型液压实验设备完成各种力学性能实验,整套系列中仅有该种产品由于外形尺寸大,通用设备无法完成压力实验。同时,在不同加载模式下可利用ANSYS软件获得试验台的应力及应变分布情况,分析影响试验台产品可靠性的应力集中问题[3]。王春林对车轴施加相同的载荷和边界条件,分别使用EN13104中的材料力学方法和有限元法对车轴的强度进行分析计算[4]。刘放等通过有限元计算,得到了各个构件的最大应力值;同时,完善机械结构的设计,为机械结构模型的进一步修改和优化提供了数值依据[5]。成浩等针对液压动力钳主颚板的结构特点以及受力情况,确定结构危险截面,分别采用理论计算公式与有限元分析方法进行计算,优化界面结构形状尺寸[6]。姚兴磊等在机架承受最大轧制力时,根据第四强度理论,获得机架最大等效应力小于许用应力,机架强度满足要求[7]。王军领等将1600t压力机机身模型导入ANSYS有限元计算软件,进行了仿真分析对比。通过真实变形的分析计算,获得了零部件具体的薄弱点,优化了组合式压力机中零部件的强度和刚度[8]。因此,以上研究应用理论计算和有限元分析方法,解决了复杂件强度计算和结构优化的难题。本文为了解决大尺寸船用绑扎产品的实验测试,设计了本实验装置,同时进行理论和ANSYS软件有限元法计算,并结合实验验证试验装置的变形量,达到了设计要求。

1 实验装置的整体设计

1.1 受试产品工况要求

测试产品为拖马,材料选用Q235A(GB/T 700-2006,碳素结构钢),该材料上屈服强度σs不小于235 MPa,抗拉强度σb为370~500MPa,具有较好的常温冲击性能,同时具有良好的焊接性能。该材料的化学成分与力学性能参数如表1、表2所示。该产品的长度×宽度×高度尺寸分别为1600mm×650mm×1250mm,属于大尺寸产品,如图1所示。工况要求测试实验产品上平面受均布的压力载荷作用,验证压力载荷PL为625kN,最小破断载荷FBL为1000kN。在压力载荷为625kN时,产品应不发生塑性变形;在压力载荷为1000kN时,产品应不发生初始裂纹或断裂现象。

表1 实验产品材料的化学组成

表2 实验产品材料的力学性能

图1 扎产品拖马受试的压力

1.2 实验的整体结构设计

压缩测试对象是产品材料的屈服极限和抗拉强度,通过不断施加载荷,使材料结构受外载荷作用产生破坏,发生形状变化。在压缩过程中,记录不同时间段、不同压缩程度的材料所表现出的特性;在材料被压缩的过程中,所表现出的形变程度和承受时间,能较为直观的表现出材料力学性能[9]。

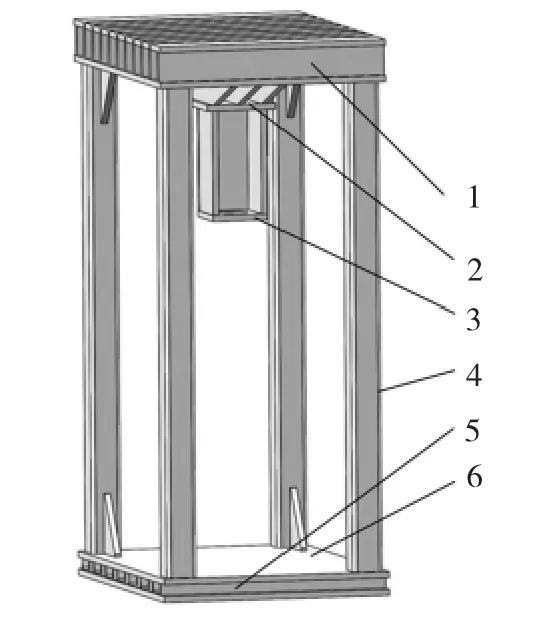

将受试产品置于实验装置内,采用量程为1500 kN的油压千斤顶(JB 2104-91,油压千斤顶,下文简称“千斤顶”),活塞杆端部向受试产品托马施加载荷,如图2所示。按照GB/T 18806-2002,应用电阻应变式压力传感器,在千斤顶油缸底面与框架顶面之间,设计量程为1500kN电阻应变式压力传感器(压力传感器),通过输出端口将载荷值传递给压力峰值仪,其型号为MJF-3。

图2 绑扎产品的实验装置

由于框架采用四柱式结构,千斤顶活塞杆直径为140mm,为了防止框架顶部以及受试产品上平面受力集中而变形破坏,在框架顶面与压力传感器、受试产品与千斤顶活塞杆端面之间,均采用楔形连接工装,将载荷均匀施加于框架顶面与受试产品上平面。

1.3 材料及零部件的选用

1.3.1 框架实验台

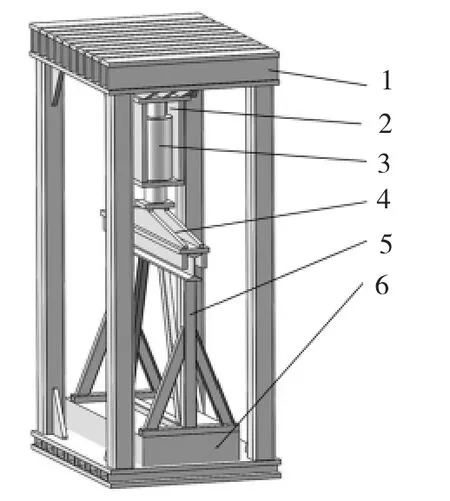

采用切割、焊接工艺,制造钢板及型钢组成的本框架实验台。它主要由6部分组成,分别为顶板及加强筋组件1、楔形连接器组件2、千斤顶及压力传感器支撑盒3、立柱4、底板及加强筋组件5、斜撑6,如图3所示。

图3 压力传感显示的组件

(1)顶板及加强筋组件。采用厚度为30mm低合金高强度钢板,切割后焊接成顶板及加强筋的组件。材料选用Q355B(GB/T 1591-2018,低合金高强度结构钢),该材料上屈服强度σS不小于345MPa,具有较好的室温冲击性能,抗拉强度为σb,同时具有良好的焊接性能。该材料的化学成分与力学性能参数如表3、表4所示。

表3 实验装置材料的化学组成

(2)楔形连接器组件、千斤顶及压力传感器支撑盒、底板及加强筋组件、斜撑的加工工艺方法及材料选用同组件1。

表4 实验装置材料的力学性能

(3)立柱采用150mm×150mm×10mm焊接方管与组件1、组件5焊接而成。材料选用Q355B。

1.3.2 千斤顶

载荷生成部件采用油压千斤顶,为保证一定的富裕度,量程选用0~1500kN,活塞行程选用0~150mm[10]。

1.3.3 压力传感显示的组件

压力传递系统由压力传感器及压力峰值仪实现,量程均选用0~1500kN。如图3所示。

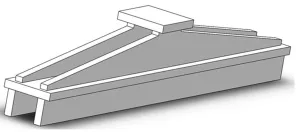

1.3.4 拖马受压面的连接工装

在具体的测试过程中,受压时为了防止材料接触面移动,避免影响测试数据,拖马受压面采用连接工装方式进行测试。该构件将液压千斤顶活塞杆传递的载荷均匀分布到受试产品拖马的上平面,如图4所示,工艺方法及材料选用同框架实验台组件1。

图4 拖马受压面的连接工装

2 框架实验台受力理论分析

实验台架顶板与底板受到电动液压千斤顶的压力载荷,载荷最大值为1000kN,同时,四柱受拉,拉应力同样为1000kN。由于实验台底板与受试产品接触面较大,不是受试变形的薄弱组件,且顶板与底板材料及尺寸规格相同,故仅对顶板及四柱作受力分析。

2.1 顶板受力后中心最大挠度

该结构受力为矩形板四边简支单向受力,受力如图5所示。受力区域长度a=1250mm,宽度b=800mm,钢板厚度t=30mm。中心挠度w的计算公式如下[11]。

图5 实验台顶板受力示意图

式中:w——中心挠度,mm;

q——单位载荷,N/m2。压载F=106N,受压面积A=ab=1.25*0.8=1m2,故 q=106N/m2;

E——弹性模量,Pa,该材料弹性模量E=2.06×1011Pa;

b——板宽,mm,取b=800mm;

t——板厚,mm,取t=30mm;

k1——矩形平板系数,该值取0.024。

计算获得中心挠度w=1.767mm,小于顶板厚度的1/5,即为6mm。属于刚性板的小挠度变形。

2.2 顶板抗弯强度分析

本实验台框架顶板受力部位长度a=1250mm,宽度b=800mm,厚度t=30mm,受到均布的压力F=106N。

2.2.1与短边平行的弯曲应力

按矩形板弯曲理论,板中点与垂直于x轴,如图6 所示,截面弯矩 M1=k2qb2。按照表 1,k2取 0.02,q=F/b=106N/800mm=1250N/mm,计算后 M1=1.6×107Nm,垂直于x轴的矩形截面抵抗矩wz1=1/6bt2(b为垂直于弯矩方向长度),计算值为187500mm3,顶板中部受到的弯曲应力σ1=M1/wz1,计算后为85.3MPa,小于该材料的屈服强度345MPa,因此该结构稳定。

图6 实验台顶板平面图

2.2.2 与长边平行的弯曲应力

按矩形板弯曲理论,板中点垂直于y轴,截面弯矩 M2=k3qb2。按照表 1,k3取 0.035,q=F/b=106N/1250 mm=800N/mm,计算获得M2=1.792×107Nm。垂直于y轴的矩形截面抗矩wz1=1/6bt2(b为垂直于弯矩方向长度),计算值为120000mm3,顶板中部受到的弯曲应力σ1=M1/wz1,计算后为149.3MPa,同样小于该材料的屈服强度345MPa,故该结构为稳定结构。

2.3 四柱受力分析

四柱采用150mm×150mm×10mm规格焊接方管,每根方管的截面积为5600mm2,当加载1000kN时,每根方管承受250kN垂向拉力,拉应力为44.4 MPa,小于该材料的屈服强度355MPa,故受力时四柱不会产生塑性变形。

3 有限元法计算分析

3.1 构件施加载荷

实验台架顶板与底板受到电动液压千斤顶的压力载荷,载荷最大值为1000kN。由于受试产品底部与实验台架底板接触面较大,因此实验台架底板不是受力变形的薄弱组件。顶板的载荷由电动液压千斤顶通过传感器,与三块楔形连接器组件传递,是受力后变形的薄弱组件。

3.2 构件有限元分析

3.2.1 构件的变形分析

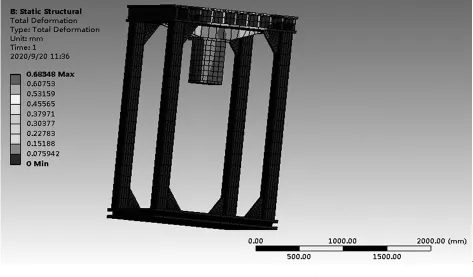

应用有限元Anysys软件,对实验装置的构件进行材料定义及网格划分后,施加四柱(方管)的约束,在楔形连接器组件上施加垂直向上的载荷,载荷值为1000 kN,并进行计算求解,最终获得该实验台变形量的结果如图7所示。

图7 实验台的形变分布

从上述变形图可知,变形最大部位为顶板中部与楔形连接器组件的垂直部位,最大变形量即挠度为0.68mm。按《钢结构设计规范》(GB50017-2017),受弯构件的挠度按照允许值规定,参考重级工作制桥式吊车梁应不大于l/1200,本例跨度l=1250mm,要求最大允许变形为1.04mm,上述实际最大变形为0.68mm,小于规范所规定的挠度允许值,所以实验平台可满足设计要求。

3.2.2 构件的应力分析

由表4可知,该实验装置构件材料的屈服强度σs为345MPa,抗拉强度为σb为500MPa。该构件在工作中的最大受力载荷为1000kN,通过有限元分析计算,获得构件所受到的最大等效应力为282.01MPa,由图8所示,位于顶部连接工装处;为了降低受力值,优化结构受力,在该部位设计了三个加强筋,如图2绑扎产品的实验装置所示。该处受到的最大等效应力为282.01MPa,小于该构件Q355B材料允许值345MPa。因此,该实验台装置结构设计合理、可行。

图8 实验台的等效应力分布

4 实验验证

随机抽取1件受试产品,在产品的上、下侧面各作测量永久变形的标距,同时在实验装置的顶板中部侧面和底板中部侧面各作测量实验装置变形的标距,全部组件及受试产品可按照图2所示组装好后,开动液压千斤顶加载至625kN后,保持载荷3min。卸除载荷后,测量原始标距,没有变形。第二次加载至1000kN后卸载,产品未出现初始裂纹及破坏,实验装置与拖马产品如图9所示。另外,在实验装置的中间线上取两个追踪测量点,在载荷为1000kN时,应用激光测量仪,通过测量变形前后的两点距离差值,可计算出实际变形量约为0.8mm,如图9所示。实验装置结构的变形量小于设计允许值1.04mm。最终,表明该实验装置具有强度高、可靠性好,且制造成本低廉、使用方便的特点。

图9 实验装置与拖马产品

5 结论

本实验装置通过框架实验台、千斤顶、压力传感器及压力峰值仪的组合,通过理论和有限元法计算,结合试验测试,验证结构设计的稳定性和合理性,获得了以下结论。

(1)在变形量大的位置,设计了加强筋和楔形结构,增大受压面积,显著地降低了材料变形应力值。

(2)通过理论分析和有限元法相结合的计算,能有效地优化、改善复杂件的结构,发挥材料的力学性能潜力。

(3)该实验台装置解决了大尺寸滚装船用绑扎产品的压力实验难题,且成本低廉,实验操作方便、通用,效果良好,最终达到了滚装船用绑扎产品压力实验的设计目标。