总装车间继电器安装自动化的应用

2021-01-25姜威高勇秦子铭刘健华

姜威,高勇,秦子铭,刘健华

(广汽本田汽车有限公司总装部,广东 广州 510700)

前言

汽车总装车间主要功能是整车装配,装配零件多、形状各异、功能不同,而生产工位总是处于流水线移动状态下,使得总装车间采用自动化设备代替人工作业难度较大,尤其对一些品质管理要求高或者安装精度高的作业项目。

视觉识别、视觉引导等机器视觉技术和传感器技术、工业机器人技术迅速发展。随着人力成本日益高涨,总装领域导入自动化设备的需求日趋紧迫,汽车装配作业自动化的趋势日益明显。

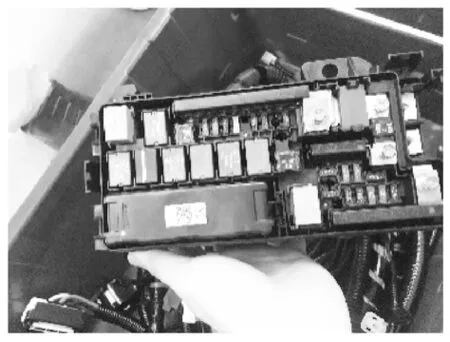

汽车车载线束是汽车总线的主要实物载体之一。车载ECU通过控制线束上的继电器的通断[1],实现汽车主要的电气控制功能。比如大灯、刹车油泵等。现阶段,总装车间采用人手将继电器按压到线束的继电器插槽中。

1 继电器安装现状

继电器是整车机能的重要部件,安装规格要求很高。

继电器和线束上继电器插槽需要完全贴合。某车厂所有的继电器安装时手感压入的压力在60~80N之间,继电器插针插入到槽位的插入量在 15±1mm,长时间作业会引起作业人员按压的手部劳损。总装装配节拍50.1s,不同车型机舱线束需要安装的继电器数量在12~20颗不等,手安装单颗继电器人时间为3.6s,为降低手动安装漏装风险,单一线束继电器设置多人、多岗安装。继电器零件在包装、运输和安装过程中需要被严格保护好[2],保证继电器零件品质稳定。

图1 车载线束

图2 继电器安装到线束上

2 电器自动安装的难点

基于人手安装线束继电器的现状,总结出某车厂继电器安装的主要难点有以下几个方面:

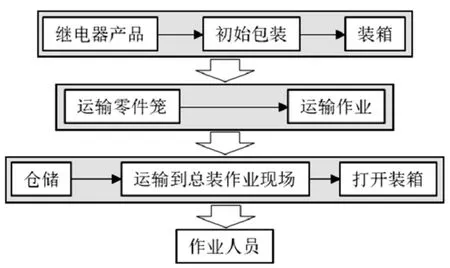

2.1 继电器零件物流过程中质量管控难点

机舱线束继电器属于品质管理要求高的精密电器件,整个物流过程中需要严格控制继电器的状态,以杜绝继电器零件被物流过程不良隐患。具体表现在,继电器安装到线束上继电器槽位之前,继电器受到外力冲击(如跌落地面)和挤压(如继电器堆积),该继电器报废处理。此外,物流过程中还需要保证继电器针脚无灰尘,无变形。

图3 继电器零件物流过程

图4 继电器到作业现场四种包装状态

2.2 继电器安装规格区分难点

某车厂各车型机舱线束所需安装的继电器种类有 7种(有2种继电器颜色相同,共6种颜色),外形和尺寸相仿,与之对应的线束上多个继电器槽位相互之间也相仿,人手作业时,就存在容易错装的课题。自动安装时,如何保证相应规格继电器被正确抓取和安放到线束上正确的槽位上,需要有完善的保证方案。

2.3 继电器安装节拍难点

如上文所述,现状单一线束继电器最大数量20颗。在继电器自动化安装项目论证期,模拟验证投放和整理线束时间约 20s,按照现有总装节拍设定,即单条线束继电器自动安装最多 30s,折合单颗继电器安装需要时间≤1.5s。1.5s时间内完成继电器抓取、安装、状态判断,这种节拍强度相对继电器安装而言,实现难度较大。

2.4 继电器安装的精度方面难点

机舱线束继电器槽位长边(5.15±0.1mm),窄边(1.025±0.1mm),继电器插针长边(4.8±0.1mm),窄边(0.8±0.1mm),继电器四根插针和槽位的四个插孔需要在(X-Y-Z-RXRY-RZ)六个维度高度吻合,否则会出现继电器无法插入到槽位中。

图5 继电器安装和安装槽位

槽位定位的精度方面的难点具体体现在:①线束上的槽位盒外形不规则,没有定位工艺参照,定位困难。②多车性共线生产,定位机构即要考虑单车型的稳定性,也需要兼顾多车性的通用型。③并且线束外侧属于外观件,外伤管理要求严格,不能有损伤。

2.5 继电器安装状态管控的难点

安装完成后继电器插针的状态难以目视确认。线束通电测试需要在整车出车后才能进行,如何判断继电器安装完成后,安装状态是否良好,需要谨慎设置判断参数,才能有效管控继电器安装的品质。

能否解决以上五大方面的难点,是继电器安装能否实现自动安装的必要条件。

3 继电器自动安装的实现方法

为解决上述难点问题,最终方案采用两套 Delta并联机器人和两套视觉引导相机,以及必要的辅助机构,在占用空间最小的情况下,实现了继电器的自动安装。实现方法介绍如下:

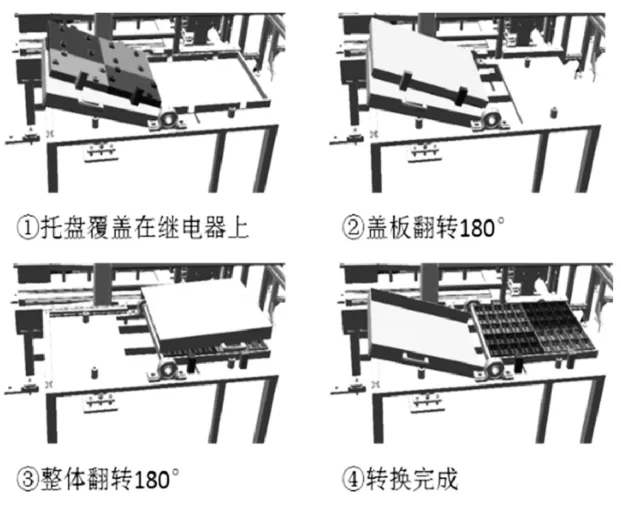

3.1 包装标准化

电器供料包装形式各异,大小不一,设计适合所有包装的上料机构不经济,且浪费现场空间。如何将多规格的来料包装转换成标准化的包装,是自动化上料的基本条件。

如图6所示,是一个继电器转换用标准托盘。将该托盘倒扣在继电器包装上,然后按照图7所示将来料包装上的继电器转换到统一的转换托盘上。

图6 继电器包装转换托盘

图7 继电器包装转换过程

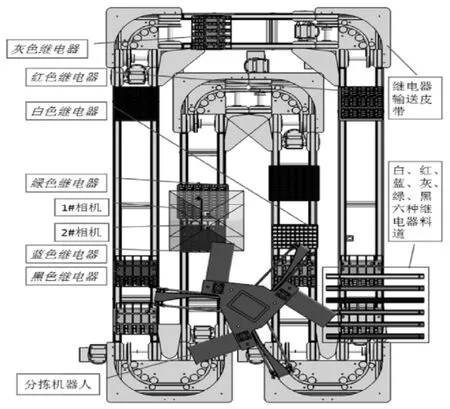

3.2 视觉引导上料

继电器转换到标准包装后,就可以进行继电器的分拣上料过程。

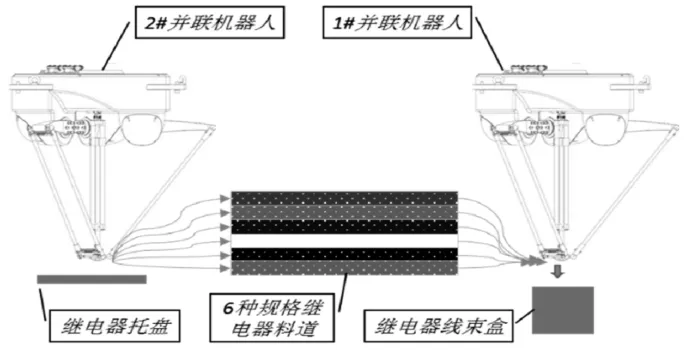

视觉引导上料主要结构有分拣机器人、2套视觉相机、继电器输送带、继电器料道,继电器标准托盘。结构分布图如图8。

图8 继电器视觉上料结构分布图

继电器视觉引导上料分成三个步骤:

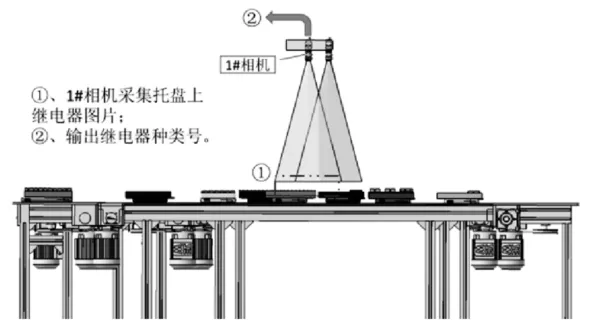

①种类识别。多种规格继电器在循环输送线上匀速移动,1#视觉相机根据颜色不同,判断、输出继电器种类号。见图9。

图9 继电器种类识别示意图

②视觉定位。视觉相机进行视觉定位引导时,为了避免成像时的阴影干扰,不同颜色的继电器设置不同的曝光值,且曝光值差异较大。不同曝光值[3]的视觉引导程序段的切换时间约200ms,导致供料节拍不满足,该问题采用下述方法进行优化。

设置两套相机器,分别为1#相机和2#相机,见图10,将6种继电器颜色根据曝光值分成两组,1#相机对应曝光值接近的两种继电器,2#相机对应另外四种曝光值接近的继电器,由于每组继电器相机曝光值比较接近,采取折中设置一个曝光值,即取消不同曝光值程序的切换时间。

图10 继电器视觉识别示意图

③引导机器人。完成第②步后,一次输出6颗继电器的定位置给机器人,机器人根据位置序列逐一抓取目标继电器至对应规格继电器滑道中,见图11。

图11 视觉引导机器人抓取继电器

视觉引导上料,上料过程无冲击,保证继电器品质稳定。速度快,节省工序节拍成本。

3.3 并联机器人执行继电器压装

单一继电器完成安装,必须要有上料和安装2个阶段,为了满足继电器压装的节拍要求,将继电器的上联和安装设计成并联的2个过程。

2#机器人将继电器分拣放到继电器滑道中后,在气缸作用下滑道出口侧倾斜,继电器靠重力滑移到料道出口。1#机器人从料道的出口中抓取继电器,将继电器安装到插槽中。

滑道的作用将继电器的上料和安装进行物理隔离,上料和安装被分割成了2个相互之间不干涉的并行过程[4],有利于提高安装节拍。这种方案下,可以适当降低继电器安装1#机器人的速度,减少并联机器人高速动作过程的振动[5],利于保证继电器安装的精度。安装过程示意见图12。

图12 继电器压装过程示意图

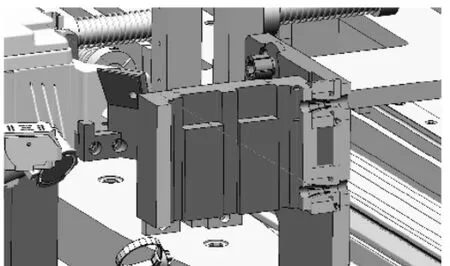

3.4 继电器槽位的定位

槽位定位方式主要考虑的是定位精度、便利性和经济性。该方案中,通过定位夹具将安装槽位定位夹紧。

图13 继电器槽位定位机构示意图

该定位夹具设计的优点有两个:1)定位夹具和夹具承载板采用膨胀结构,轻微松动和拧紧螺栓就可以实现夹具的快速拆装,由于螺纹的自锁效应,夹具定位牢固可靠;2)弹簧作用下,承载底板贴近机架上的限位板,限位板呈喇叭状,在员工作业位置时,定位夹具被弹簧推到喇叭口两侧,为员工投入线束零件腾出空间,夹具机构进入安装位置时,左右两侧的限位槽距离收窄,弹簧弹力增大,将承载底板紧贴限位板,现场测试定位夹具重复精度在±0.1mm。

图14 定位夹具和承载板连接示意

3.5 继电器安装状态的监控

主要监控继电器按压时的压力和按压进入插槽的位移量。

在继电器压入头位置集成ATI压力传感器[6],选型时需要重点考虑通讯方式和数据通讯频率。压力传感器集成到机器人系统中,而不是PLC中,起到提升安装过程中压力反馈和机器人安装协同速度的作用。

采集机器人在Z轴方向位置数据。实现方法是采集机器人安装原点位置数据 Z1和安装完成位置数据 Z2,δ=Z2-Z1即为继电器压入位移,实现继电器安装压力位移监控。

图15 继电器安装状态监控相关硬件结构

图16 继电器安装监控原理示意

根据实际工艺设定,继电器压力监控合理范围P1~P2,位移合理范围是S±1.0mm。

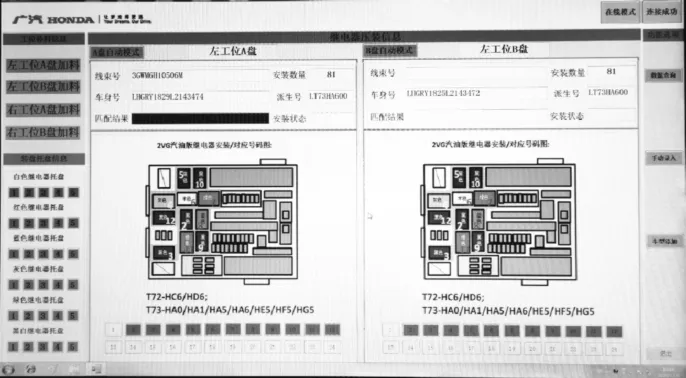

每颗继电器安装完成后,即时显示继电器安装的压力和位移数据到监控画面上,便于现场作业人员确认,该数据会自动转存至数据库。

图17 继电器安装监控状态监控画面

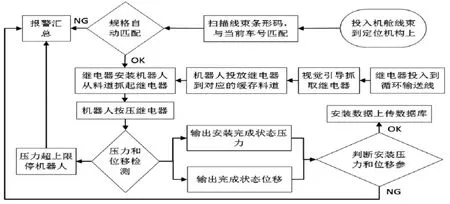

3.6 整体流程

继电器安装是从线束投入开始的。线束投入设置了防错功能。利用扫描器扫描线束上的零件号,从工厂IT系统自动获取的车身号,利用正则表达式[7]进行防错匹配,匹配成功输出机器人启动的条件。

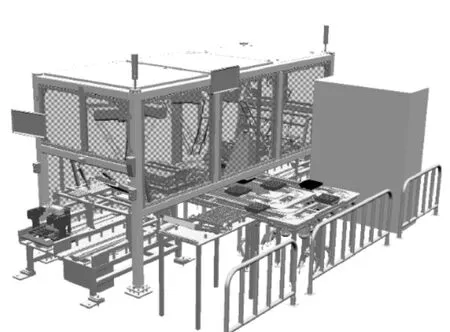

设备的整体的整体结构和安装流程如下:

图18 继电器自动安装设备总体结构

图19 继电器安装流程

4 结论

项目实施前,通过试制的X-Y-Z伺服机构进行安装模拟,论证继电器的抓取和按压的可行性。

基于对机器人和视觉技术的使用和积累,从供料、安装和数据追溯这三个大的方面布局,每个方面严格从品质和规格满足性、作业便利性、节拍满足性、安全性、投入经济性五大维度进行了考虑。首次实现了汽车装配领域线束继电器高节拍、高精度自动安装。