基于DYNAFORM 的电器支架翻边工艺优化分析*

2021-01-24黄欢斌金华军

黄欢斌,金华军

(无锡职业技术学院 机械技术学院,江苏 无锡 214121)

继电器用钣金支架结构简单,生产批量大;还兼作导体使用,需要高的导电率,一般采用纯铜材料制作。支架与其它零件有装配关系,所以精度要求较高。由于纯铜材料价格贵,所以在试模及生产时,原材料的节省是各个厂家需要重点考虑的问题。DYNAFORM 软件在板料成形数值模拟方面功能强大,准确率较高,主要用于冲压模具的设计和开发,可帮助用户减少模具开发的时间和试模周期,降低了生产高质量冲压件的成本[1,2]。

本文使用DYNAFORM 软件模拟支架冲压工序中重要的翻边工序,得到的工艺参数值,不仅能供前期设计使用,也能为生产过程中验证工艺方案的合理性提供参考。

1 零件分析及排样

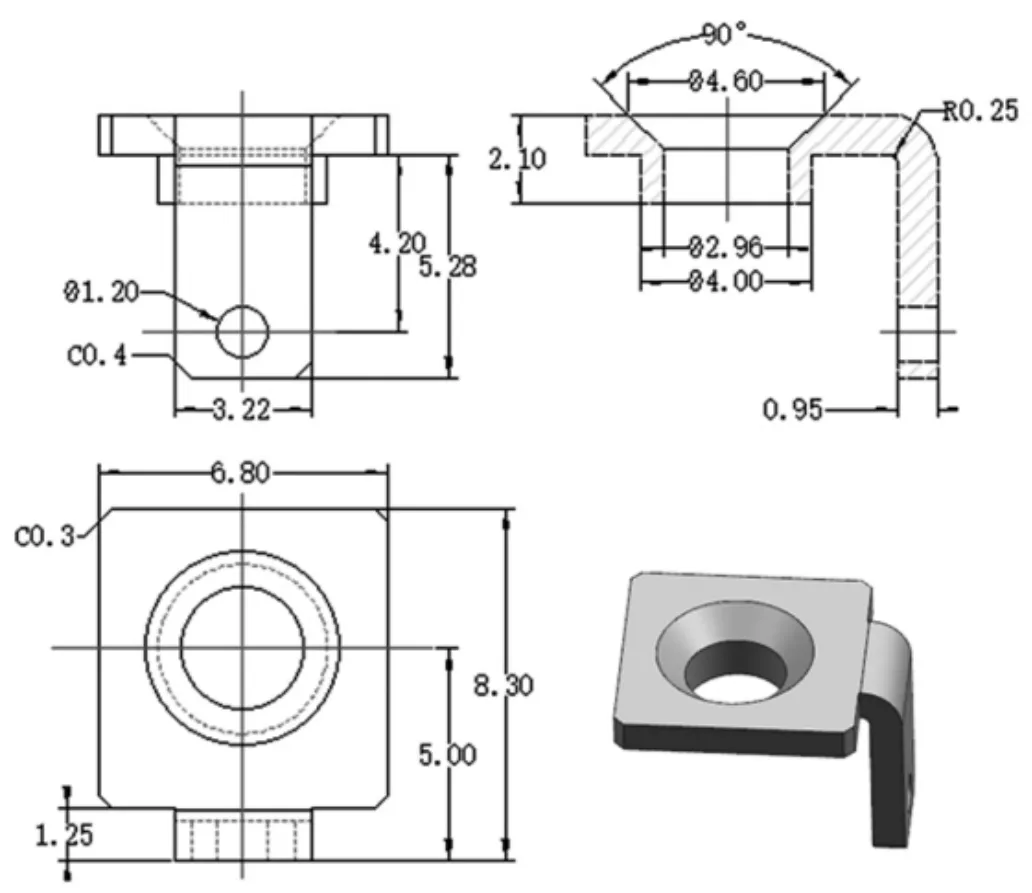

图1 为支架零件简图,要求翻边孔边缘不开裂,弯曲回弹小于1°,材料为T2。Y2 态的纯铜冲压性能良好,冷加工变形后,产生加工硬化现象,其强度指标增加,塑性指标降低,对电性能影响不大[3],符合继电器结构件的使用要求。由于生产批量大,采用生产效率高的级进模;排样方式采用错位双排,中间载体,料宽为30,步距为9,材料利用率约为56%;为了提高送料精度,采用侧刃和导正销定位,见图2。可以看出翻边工序和弯曲工序较难控制成形质量,本文只讨论翻边工序。

图1 支架简图

2 翻边工艺分析

圆孔翻边工序的难点是圆孔边缘易开裂,影响翻边工艺的因素很多,对于生产来说,材料往往是客户要求,不容改变。本文主要从冲压工艺考虑,模具间隙、压边力、预制孔直径等对翻边成形质量的影响,采用正交实验的方式,找出最优化的工艺参数组合。

图2 排样图

表1 翻边工艺参数正交实验及结果

表2 纯铜材料力学性能参数

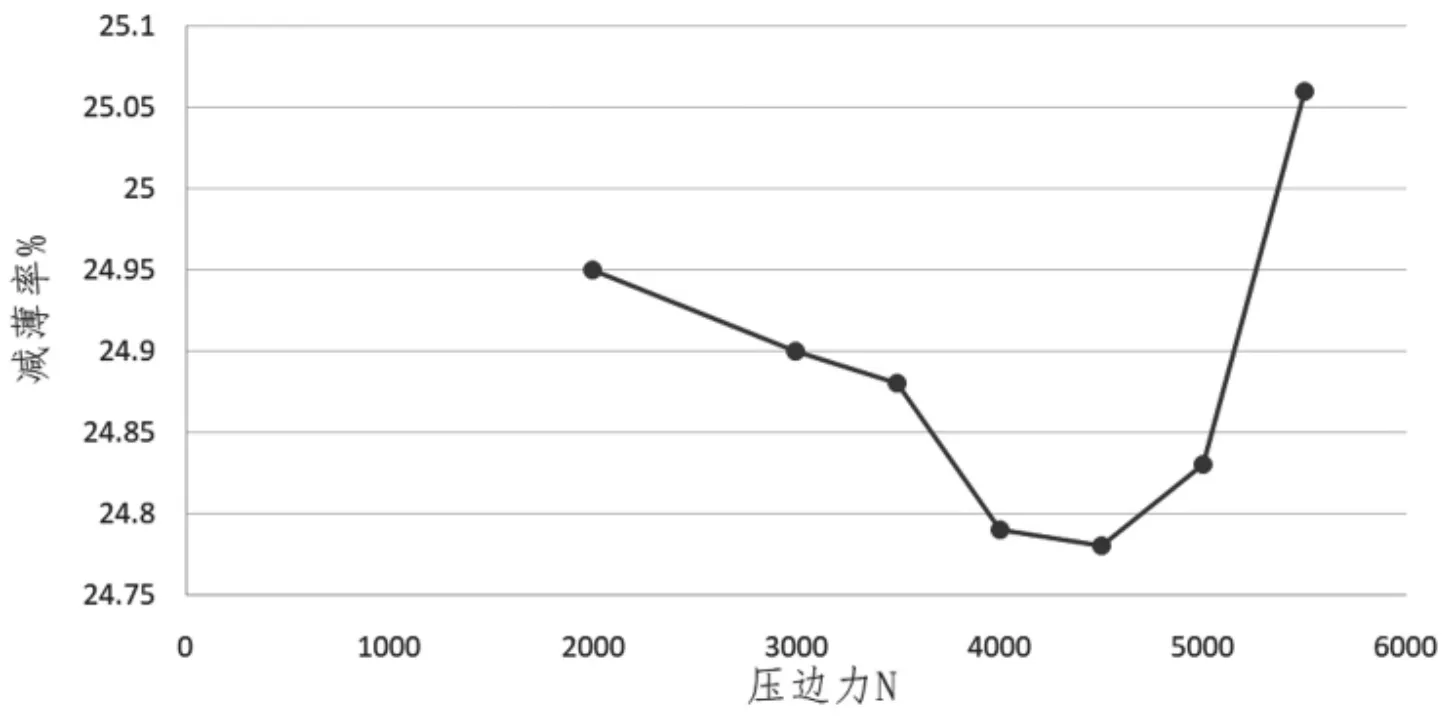

图3 压边力对减薄率的影响

根据经验公式估算预制孔直径、模具间隙及压边力,设计正交实验表,见表1。为了提高模拟精度,工具和板料的网格最大尺寸0.2,最小尺寸0.1,弦高误差0.05,工具合模速度采用较低的200mm/s。采用37#材料模型,表2 为T2 的材料参数。

制件减薄率见表1,预制孔直径为ø1.6(前三组)时的减薄率与其它尺寸相比最低;再比较模具单边间隙可知,当间隙为0.8 时,各组别的减薄率值都最小,而表中压边力则对减薄率的变化无明显规律。可知,预制孔直径采用ø1.6,模具单边间隙采用0.8 较为合适,在此基础上分析压边力从2000N 变化到5500N(间隔500N)对翻边工艺的影响。由图3 分析结果可知,当压边力为4500N时,减薄率最少。故最终确定翻边工艺参数为预制孔直径ø1.6,模具单边间隙 0.8,压边力在 4000~5000N 之间较为合适。

图4 为预制孔直径ø1.6,模具单边间隙0.8,压边力在4500N 时的FLD 图,由于翻边间隙偏大,所以材料受到的拉应力不足够,导致凸缘变形区有起皱趋势。但材料整体处于安全区域,其它区域的材料对其有支撑、减轻作用,实际生产时未见此处起皱。

图4 翻边工序FLD 图

图5 翻边力预测

图6 翻边模具

3 翻边模具设计

翻边系数m=d0/D=1.6/3.48=0.46>极限翻边系数mmin=0.22,可以一次翻边成形。使用模拟结果的reforc 文件查看凸模在冲压方向上的受力约为7000N,见图5。根据物体间相互作用力原理,凸模对板料的作用力,即翻边力约为7000N[4]。图6 为翻边模具装配图,采用圆弧形凸模,则材料变形时最大等效应力和引起破裂的最大周向应力都会减小,有利于材料变形[5-6]。

4 结束语

电器支架虽然形状较为简单,但由于纯铜材料昂贵,所以在生产时为了节约成本,应尽量减少试模次数。使用DYNAFORM 软件模拟翻边工艺,得到初步的工艺参数,为后续的模具设计及试模提供有价值的参考。实际生产时确实采用了预制孔直径1.6,模具间隙0.75(比模拟值0.8 略小)的工艺参数。