过程控制对氢还原法生产钴粉性质的影响

2021-01-24朱治军王朝安韩厚坤张志平

朱治军,王朝安,韩厚坤,2,张志平

(1.安徽寒锐新材料有限公司,安徽 滁州 239000;2.南京寒锐钴业股份有限公司,江苏 南京 211100)

近年来,金刚石工具、硬质合金产品、磁性材料和新能源电池材料等行业的发展迅速,作为重要添加成分的钴粉的地位也随之水涨船高。目前钴粉制造领域内常见的生产方法包括高压氢法、还原法、水雾法、草酸盐分解法等,但最成熟、应用范围最广的仍是氢还原法。

氢还原法使用的原料主要为草酸钴、碳酸钴和氧化钴,还原的设备有单管炉、双管炉、十五管炉等。原料的性质、还原的工艺参数等对钴粉的性质存在着较大的影响。本文通过系列实验探究还原反应机理、寻找合适的工艺参数,控制钴粉产品颗粒形貌、粒度、松比、氧含量、相成分等理化性能指标。

1 试验

1.1 试验过程

选用公司自产的氧化钴及外购的国内某厂生产的草酸钴作为原料,在还原炉内实现高温氢气还原,还原后的钴粉因状似海绵故称为“海绵钴”。取刚出炉的海绵钴真空包装,进行氧含量测定和X射线衍射分析,取适量的海绵钴经研磨后过250目标准筛,要求通过率在95%以上,对筛下物取样分析。

为准确对比各项因素对还原钴粉性能的影响,采用控制变量的方法,逐一进行验证分析。初始试验条件为:还原温度设定400℃~600℃,多带分段控温;还原时间以推舟速度代替,设定10~20分钟/次;还原气体流量设定14m³/h~18m³/h;还原气体为氢气氮气混合气,氢气含量设定50%~100%;装舟量设定1.0kg~1.8kg。

1.2 试验设备

(1)单管还原炉。

(2)O~3000氧分析仪。

(3)WLP-208A平均粒度测试仪。

(4)MasterSizer-3000激光粒度仪。

(5)JSM-IT200扫描电子显微镜。

(6)Bruker D8 Advance X射线衍射仪。

1.3 试验原理

本试验采用的氧化钴来自碳酸钴煅烧,碳酸钴煅烧成氧化钴的反应原理如下[1]:

CoCO3=CoO+CO2

2CoCO3+1/2O2=Co2O3+2CO2

3CoCO3+1/2O2=Co3O4+3CO2

碳酸钴煅烧时因通入适量的空气,所以煅烧产物氧化钴主要为Co2O3和Co3O4的混合物,其被氢气还原的原理如下[2]:

Co2O3+3H2=2Co+3H2O

Co3O4+4H2=3Co+4H2O

因煅烧过程中工艺参数的变化,氧化钴中的碳含量往往会存在波动,而“碳”的主要存在形式是CoCO3,碳酸钴在还原炉中被氢气还原的反应原理如下:

CoCO3+H2=Co+CO2+H2O

无论是氧化钴还原还是碳酸钴还原,反应的模式都是固体+气体=固体+气体[3]。当氧化钴的碳含量增高,即其中的碳酸钴增多时,由于碳酸钴还原产生了更多的气体产物,使反应气氛中局部的氢气相对比例下降,抑制了反应的正向进行,导致还原速度下降。

草酸钴氢气还原生成钴粉的反应原理如下[3]:

2CoC2O4·2H2O+3H2=2Co+3CO+CO2+7H2O

二水合草酸钴的表面致密且光滑,氢气不容易进入草酸钴的内部[4],使得还原反应只能从表面向内部进行,且反应速度较慢。由于反应是由外向内进行,相当于新生成的钴逐步“蚕食”原本的草酸钴,这样在反应过程中草酸钴的原有结构不会立即破坏,从而表现出还原钴粉对草酸钴原料的遗传性。

同理,受内外反应时间差异的影响,在高温条件下,内部的草酸钴可能来不及被氢气还原就先一步发生裂解反应,直接生成钴粉,钴粉在后续的高温条件下被反应产生的水蒸气氧化后再还原,导致钴粉粒度的进一步增大[5]。

2 结果及讨论

通过控制变量的方法设定试验,对试验数据进行分析,从原料、温度、推舟速度、还原气体流量及成分和装舟量等多个方面分析对钴粉性能的影响。

2.1 原料的影响

原料的粒度、纯度、种类等性质会影响还原钴粉的粒度、氧含量等参数,甚至会改变还原钴粉的晶体结构。

表1 原料对还原钴粉性能的影响

碳酸钴煅烧成氧化钴的过程中,有时因工艺设定的原因会导致氧化钴中碳含量增加,碳以碳酸盐的形式存在。在后续的还原反应中,生成的CO2降低局部还原气氛浓度,不利于反应的正向进行,降低还原速度,导致颗粒偏大。

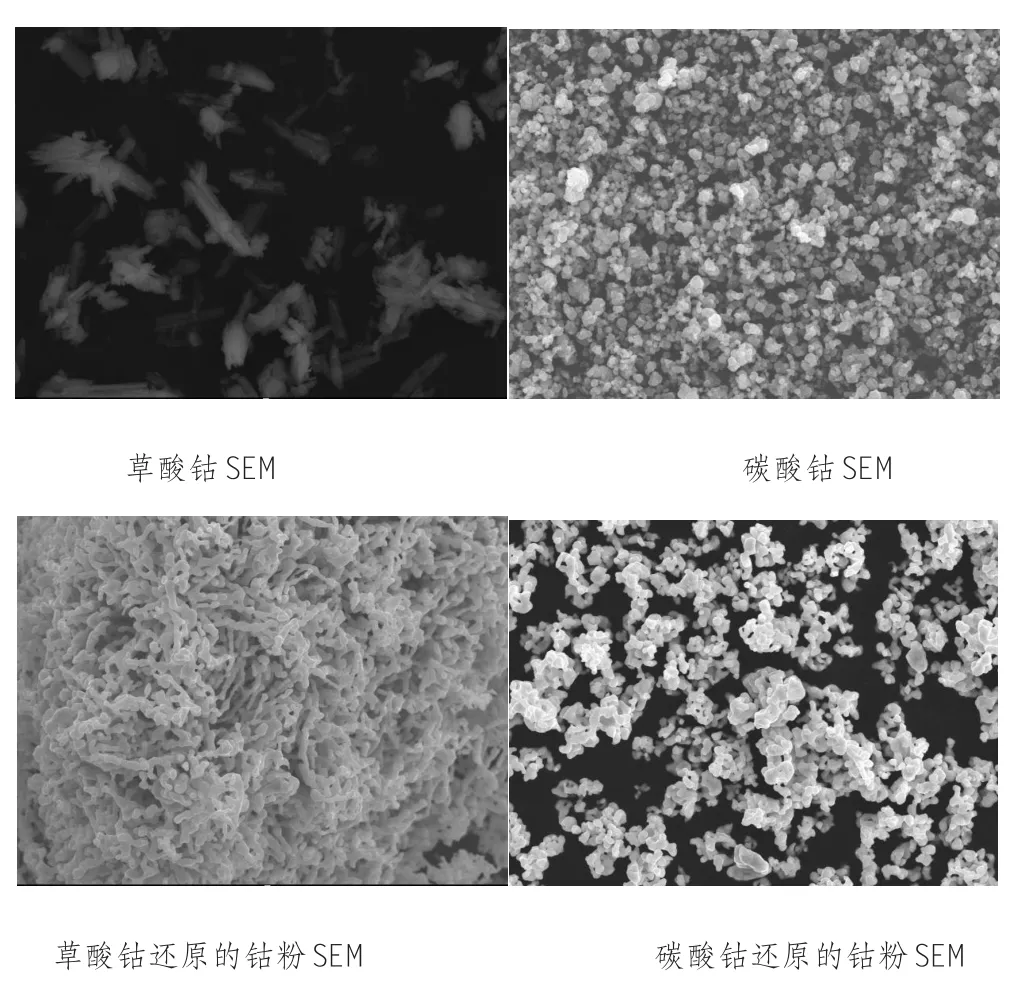

从表5可见,粒度小的原料还原出的钴粉粒度也相对较小。将氧化钴和草酸钴还原的钴粉分别做SEM和XRD分析,结果如图1和2所示。由此推断还原过程存在遗传性,原料所具有的粒度、颗粒形貌、晶型等性质在一定程度上会传递给钴粉。

图1 草酸钴(左)和氧化钴(右)及其还原钴粉的形貌

由图1可见,氧化钴电镜下的形貌为近球形,其还原出的钴粉电镜形貌也为近球形,草酸钴颗粒形貌为枝状,还原的钴粉形貌也为枝状。

由图2可见,氧化钴还原制备的钴粉主要为α-Co,为密排六方(hcp)结构;草酸钴还原制备的钴粉主要为β-Co,为面心立方(fcc)结构,同时存在少量α-Co,分析机理为反应温度过高,部分草酸钴发生结构解体,导致遗传性下降,从而生成了部分低温稳定的hcp相钴。

图2 草酸钴(上)和氧化钴(下)还原钴粉的晶体结构

面心立方结构有4个滑移面,每个滑移面又有3个滑移方向,即有12个滑移系;密排六方结构仅3个滑移面,每个滑移面只有1个滑移方向,共计3个滑移系。α-Co因滑移系比β-Co少,所以塑性不如β-Co,在球磨过程中更易破碎分散,在硬质合金领域的应用较多。

2.2 温度的影响

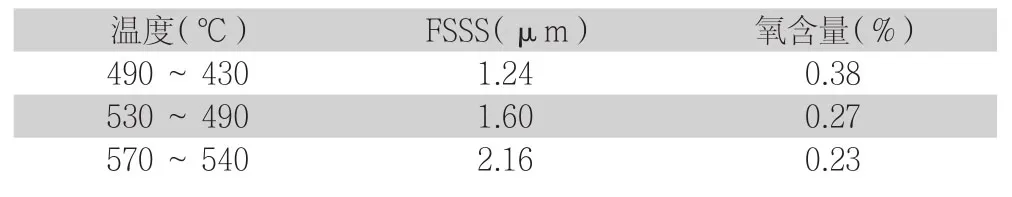

表2 温度对还原钴粉性能的影响

从表1的结果可以发现,温度越高,还原钴粉的粒度越粗,分析一种原因为温度越高,还原反应进行得快,生成的钴粉在高温的环境中会相互烧结长大。也可能存在另一种长大机理,即未反应的氧化钴在高温下先发生长大,长大后的氧化钴再被还原成钴粉,间接实现钴粉颗粒的长大。

温度越高,反应的速度越快,在相同的时间下原料被还原得越彻底,料层中夹杂的氧化物被进一步还原,样品整体的氧含量下降。

2.3 推舟速度的影响

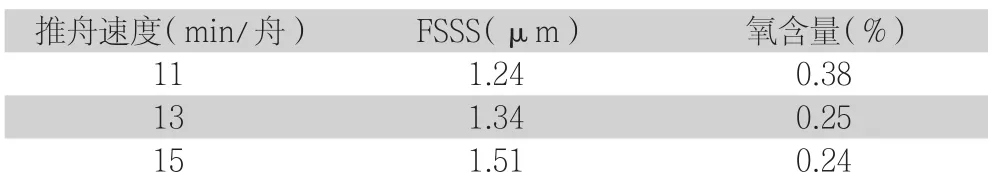

表3 推舟速度对还原钴粉性能的影响

推舟速度对还原钴粉性能的影响见图表3。由表3可见,推舟速度越快,钴粉的粒度越细,氧含量越高。推舟速度快,则还原反应的时间短,钴粉烧结长大的时间也短,不易形成较大的颗粒。反应时间短,则料中会“夹杂”一些难还原的氧化物,反映在钴粉的氧含量偏高。

推舟速度和还原温度存在一定范围内具有互补关系,可通过提高温度适当缩短反应时间,或延长反应时间来降低温度。温度和时间的协同关系需要根据实际情况进行调整,否则钴粉性能可能与预计存在偏差。

2.4 还原气体流量及成分的影响

从表4可见,氢气流量增大,有利于降低钴粉的粒度,但该方法降低粒度的效果存在上限,生产中需要综合考虑氢气消耗带来的成本增加,合理选择氢气流量。

氢氮混合气在相同的工艺条件下也可以完全还原钴粉,氧含量等指标可以达到行业控制标准。相比较而言,纯氢的还原效果最好,所生产钴粉粒度最细,氮气的比例越高,钴粉的粒度越粗,氧含量也相对会增加。但氢气的成本要高于氮气,在满足质量要求的情况下可适当考虑使用氢氮混合气,以降低成本。

表4 还原气体流量及成分对还原钴粉性能的影响

2.5 装舟量的影响

表5 装舟量对还原钴粉性能的影响

装舟量是影响还原钴粉性能的重要因素,由表5可见,装舟量越多则钴粉的粒度越大。装舟量多则料层厚,反应时上层的氧化钴先还原成钴粉,钴粉在高温条件下发生互相烧结长大;下层氧化钴反应生成的水蒸气向上溢出,会将上层钴粉氧化并再次被还原,使其进一步长大。

对于草酸钴原料来说,料层过厚容易导致下层草酸钴直接裂解生成钴粉,钴粉再被氧化成氧化钴,发生多次的长大。

料层过厚会影响还原反应的速度,使下层的还原不彻底,导致钴粉检测的氧含量过高,严重时会发生物料的返烧现象。

3 结论

根据以上试验结果及分析,得出以下结论:

(1)原料粒度和形貌对钴粉具有遗传性,使用细颗粒原料更有利于生产细颗粒的钴粉。

(2)氧化钴还原的钴粉多为HCP-Co,草酸钴还原的钴粉多为FCC-Co,FCC-Co的塑性比HCP-Co好。

(3)温度越高,钴粉粒度越粗,氧含量越低;温度越低,钴粉粒度越细,氧含量越高。

(4)推舟速度快,钴粉粒度细;推舟速度慢,钴粉粒度粗。

(5)氢气流量大,氢气纯度高,还原钴粉的粒度细;反之,则粒度粗。