基于电磁成形技术的金属材料焊接方法研究

2021-01-24马晋芳

马晋芳

(山西建筑职业技术学院,山西 晋中 030600)

电磁成型技术是一种高科技的电磁成型手段,本文将首先对电磁成型技术的概念进行概述,之后针对电磁成型技术的金属材料焊接方式方法进行详细的探究。

1 电磁成型技术

电磁成型技术是一种通过电磁手段使金属成型的工艺,这种工艺是通过电容器与电源开关形成电回路,在电回路生成的瞬间电流会通过线圈形成巨大的磁场,这种强大的磁场会使金属部件内部产生感应电流与磁场,在磁场力的作用之下使金属部件得到有效的焊接。使用电磁成型技术对金属进行焊接是一种十分便捷的焊接手段,适用于薄壁板材的成型,并且这种焊接工艺还能对不同的管材进行焊接,是一种高速成型工艺,使用电磁成型技术对金属材料进行焊接是一种清洁的金属焊接工艺,在焊接过程中不会产生烟无粉尘等至害物质,并且电磁成型技术设备简单,不需要复杂的模具,焊接费用低廉,但是由于电磁成型技术是利用电流形成的磁场对金属进行焊接工作的,所以电磁成型技术对于金属材料的要求较高,适用范围较窄。在人们的生产生活中起着重要的作用。通过近些年来电磁成型技术的不断发展,随着有限元理论的进步,在进行电磁成型技术金属焊接的过程中,工作人员会利用有限元参数软模拟电磁成形技术中的电参数、力学参数、形变等过程,提高了电磁成型技术的金属焊接质量。

2 电磁脉冲焊接

通过电磁成型技术的概念理论描述可以得知,电磁成型技术是一种清洁环保的金属焊接技术,适用于金属焊接工作,近年来随着电磁成型技术的不断发展,电磁成形技术的金属焊接工艺研究也取得了重大突破,脉冲焊接成为了时下应用最广泛的电磁成型技术焊接工艺,随着电磁成型技术的不断发展,人们在电磁成型技术理论的基础上又发现了电磁脉冲焊机额,电磁脉冲焊机是给予电磁成型技术金属材料焊接的最主要手段,是一种最新的焊接工艺,其工作原理是将焊接件在脉冲磁场力的作用下与被焊接件以一定的速度角度发生碰撞,形成电磁流,从而使焊接件紧密结合在一起的焊接手段,这种手段提高了电磁成型技术金属焊接的工艺水平,电磁焊接与传统工艺相比能够避免焊接件的熔点不同造成的焊接不稳定现象,并且在焊接过程中能够避免因为氧化而造成的焊接连接处脆弱等问题的出现,并且电磁脉冲焊接技术还能够实现控制电磁能量,焊接精度高,能够进行自动化生产,提高了焊接效率。电磁脉冲焊接是一种高能率成型的焊接手段,避免了高温氧化对金属焊接处造成的损伤,减少了金属焊接处氧化化学物质的产生。电磁脉冲焊接方法应用范围较小,且焊接工艺复杂,电磁脉冲焊现只存在于科学实验之中,并没有被市场广泛接纳,所以下面将针对电磁脉冲焊接的金属焊接实验进行探究[1]。

3 金属焊接

在金属焊接过程中,铝-钛合金与碳纤维材料的焊接是焊接的难点,下面将通过铝-钛合金的焊接实验过程与碳纤维材料的试验过程进行简述,说明电磁脉冲焊在实验中达到的效果。

(1)电磁脉冲焊接前期准备。通过电磁成形机中的电磁脉冲焊实验设备对铝-钛合金进行焊接实验的过程中,采用了220V的充电系统,之后通过升压、整流变直流的方式给进行电容组的充电工作。电磁脉冲焊接设备由五个电容量为85UF的电容组成,其总容量为425UF,最大储存电能为25千焦,之后对放电电压装置进行预先设置工作,将放电电压的最大值限定在10KV,保障实验的安全性。之后实验设备中还应当设置击穿开关,当指令开始时,电流设备会向击穿开关释放220V的交流电,交流电经过升压变压器之后,变压器会将220v电压升压至2000v,2000v的电压会将击穿开关的探头进行击穿,形成一个强大的放电回路。之后还应当配备放电线圈、模具以及金属夹具等物品,帮助试验更加顺利地进行,在特殊的焊接实验条件下,还应当准备驱动片及集磁器等设备。

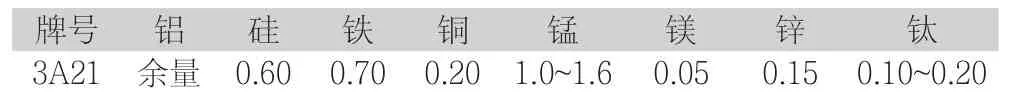

表1 3A21钛合金化学成分表

表2 TC4钛合金化学成分表

(2)铝-钛合金选材。对铝-钛合金的选材是一项十分重要的工作,实验中采用3A21铝合金板材及TC4钛合金板材进行试验,化学成分表见图1,由于电磁脉冲焊接技术现在只能够对薄壁材料进行焊接,所以在板材时3A21铝合金板材的厚度为1mm,TC4钛合金板材厚度为2mm,在对两种板材进行切割的过程中,不可避免的会沾染油污等其他物质,所以在板材切割完毕之后还应当对板材进行进一步的清理,切割后的金属残渣会附着于金属板材的表面,在一定程度上影响了电磁脉冲焊接的焊接质量,对其进行去氧化膜去油污处理能够排除掉一部分影响实验的因素。在处理过程中应当使用对金属表面不会造成腐蚀的化学试剂进行板材的清理工作,对于TC4钛合金钢板的进行处理时可以采用丙酮清洗,在清洗完毕之后再用无水乙醇进行清理,清理完毕之后要进行触吹干处理,对于3A21铝合金板材进行清理时应当先用丙酮进行清洗,之后再利用清水清洗板材表面,之后的清理步骤与TC4钛合金钢板处理措施一致,在此不做赘述,在进行完金属板表面清理工作后,下面将进行电磁脉冲焊接试验。

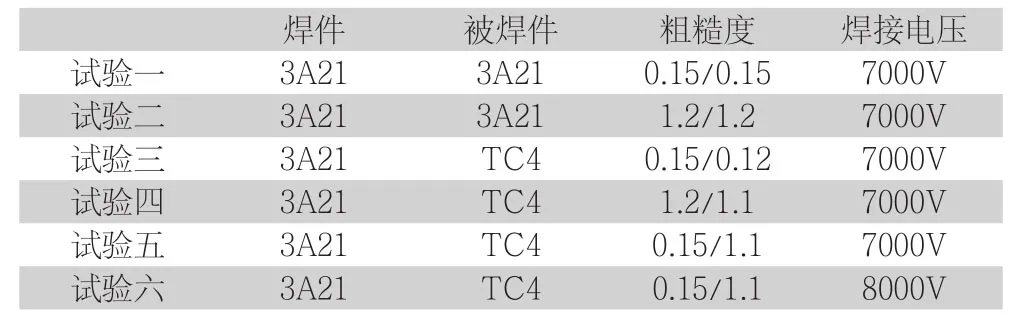

(3)焊接试验。为了验证滑移是否是电磁脉冲焊接成功的必要因素,所以在进行焊接的过程中,试验利用了不同的角度进行了滑移试验,其滑移角度分别为30°、45°、60°。实验中铝合金板材尺寸为35*10*1,铝合金板材地尺寸为25*10*2,之后实验人员将电磁发力方向与压合面的角度进行了适当的调整,满足试验焊接角度的需求。之后研究人员便将焊件进行了电磁脉冲焊接试验,实验过后研究人员对焊接件进行了外观的检查,通过外观的观察发现焊接件焊接的十分紧实,达到了电磁脉冲焊接的焊接效果,在对焊接件外观检查完毕之后,研究人员又对焊接件进行了切割工作,通过焊接件内部观察可以得知,焊接件内部有一小部分金属由于强烈的冲击产生了形变,并未实现焊接的情况,研究人员通过进一步分析得出了焊接失败的原因,虽然焊接件之间存在角度差异,并且存在速度差异,但是因为脉冲焊接技术没有一个具体而完整地理论参数,所以焊接中会出现一定的不可预知的问题,又因为无法掌握正确的焊接角度,所以导致焊接过程中焊件之间没有产生有效的聚能效应,未能实现焊接。表3为焊接试验数据。

表3 焊接试验数据

吸取第一组实验的失败教训之后,研究人员根据爆炸焊接工艺与蒸发箔焊接工艺进行了研究,从中获得了一定的启发,通过之前的实验可以证明,把握好正确的焊接角度是焊接成功的重要因素之一,所以在这次试验中依旧采用不同的角度进行试验,在这次试验中实验人员改进了模具,在进行电磁脉冲的过程中会产生大量的能量,这种能量能够使焊接材料发生形变,为了克服这一问题,研究人员将模具设计下行到适合的位置时进行上模具与下模具进行焊接工作,设置了一道人为的下行点,用以吸收多余的电磁冲击能量,保障焊接材料的完整性。研究人员利用新模具进行了四次试验,通过实验结果来看,采用新模具焊接的焊接成功率达到了50%,根据焊接理论、实验模拟结果来看,电磁脉冲焊接角度使电磁脉冲焊接成功的重要因素之一,再利用电磁焊接技术进行焊接的过程中应当对焊接模具进行设计,通过改进焊接模具提高焊接模具的能量吸收效率,可以提升电磁脉冲焊接的成功率。通过研究可以得知铝-钛焊接可以通过电磁脉冲焊接进行实现,为电磁脉冲金属焊接技术的发展提供了重要的实验理论与数据。

(4)碳纤维强化焊接。碳是一种非金属物质,碳合金是一种带有碳元素的合金物质,加强金属表面碳元素的含量能够有效提高金属的韧性与坚实程度,通过电磁脉冲焊接可以实现金属与分金属元素的焊接工作,这种焊接现在仅存在于实验研究阶段,与电磁脉冲合金焊接技术一样,都没有被大规模的实践应用,所以下面将针对碳纤维强化的电磁脉冲焊接技术实验进行简单的叙述,为未来的金属焊接技术提供一定的思路,实验采用碳与含碳金属作为焊接样本,由于实验是采用日本标准,所以磁力脉冲焊接设备使用的是200V的日本标准电压,装置采用33.3UF电容装置组成,共有12个,能为设备提供33-400UF的电容量,在实验过程中由于碳受热容易引起蒸发燃烧的现象,所以在前期实验过程中,碳元素始终得不到有效地焊接,研究人员有将碳材料直接放置于含碳元素的金属板上进行焊接试验,但效果依旧不明显,之后研究人员放弃了纯碳素材的使用,转而利用含碳的宽20mm厚度为1mm长度为20mm的板材,与合金进行电磁脉冲焊接实验,并对实验中产生的温度进行了严格的检测,根据板材的温度监测可以得知在进行焊接的过程中,板材的温度在300℃与400℃之间,并且材料间隔越远温度越高,这就说明在进行电磁脉冲焊接的过程中,相关人员应当熟悉每种材质的熔点,通过温度与距离的比例严格控制电磁脉冲焊接举例,提高焊接的质量。在这次试验中实验结果依旧出现了一定的偏差,但是通过这次试验可以证明,含碳素材也可以被用于电磁脉冲焊接技术之中,在进行含碳素材与金属素材的电磁脉冲焊接过程中,焊接温度直接决定了焊接的质量,为今后的焊接技术发展提供了另一种可能性。

4 结语

基于电磁成形技术的金属材料焊接方法研究可以得知,电磁成型技术金属材料焊接方法目前只有电磁脉冲焊接工艺一种,并且这种工艺还没有被大规模利用,通过异种金属的焊接实验可以得知,电磁脉冲金属焊接技术可以用于异种金属的焊接之中。