高钛球质量攻关生产实践

2021-01-22段蓓蓓

段蓓蓓,肖 琪

(陕钢集团汉中钢铁责任有限公司,陕西 勉县724200)

陕钢集团汉中钢铁责任有限公司(全文简称汉钢)2号高炉运行已超过8 a,炉缸关键点温度整体偏高,通过配加高钛球团矿,在高炉的高温区,TiO2同碳和氮发生氧化还原反应形成TiC和TiN,TiC和TiN在铁水中以固溶体的形式结晶析出在炉体腐蚀处,形成沉淀层保证炉缸稳定运行。

但长期以来,高钛球团矿的生产质量波动很大,高钛球团矿的质量较低钛球团矿有明显差距,不小于2 000 N抗压强度合格率较低钛球团低10%,成品球中破碎球比例偏多。另一方面高温还原度仅50%~58%,与国标要求大于65%相差甚远。未能达到高炉的精料使用要求,故公司自2019年9月,开始进行高钛球团矿质量攻关。

1 概述

汉钢现有2座竖炉,1座14 m3竖炉和1座18 m3竖炉,使用的燃料是高炉和转炉的混合煤气,采用带冷机排矿,矿粉为周边地区的磁铁精矿粉,高钛矿以湖北高钛和西昌高钛为主。

2 主要存在的问题

2.1 原料因素

汉钢采购的精矿粉种类繁多,整体粒度偏粗,原料细度-200目占比在50%~70%之间,品位在55%~64%左右。球团矿生产时采用100%全国内磁铁矿进行焙烧,高钛球团矿生产时配加约40%~60%高钛矿。

高钛球团矿生产时因高钛矿的配入,生球质量明显下降,进而影响成品球团矿质量的下滑。主要是因为高钛矿粒度粗、比表面积小、含铁品位低,矿粉颗粒表面亲水性差,导致生球的成球性和成球速度明显较低钛球团矿。

2.2 生球爆裂

生球入炉的第一个环节是生球烘干,这是生球经过预热、焙烧、固结成优质球团矿的基础。汉钢生产球团矿时,生球入炉烘干时爆裂严重,生产过程出现大量的半生球。

该现象主要受两方面因素影响,一是生球强度不佳,生球落下强度大多时间仅3次/个;二是发现造球粉中含有煤粒,煤粒在矿粉中难以筛分,矿粉经过细磨后,煤粉在生球中充分分布,进入烘干系统后,煤粉受热燃烧,导致生球爆裂严重。

2.3 焙烧制度不合理

因转炉煤气供应不足,在高炉煤气质量偏低时,即使提高高炉煤气的使用量,竖炉燃烧室、焙烧带温度仍会低于工艺控制要求(1 000~1 100℃)。

由于竖炉自身构造的原因,喷火口上方导风墙侧温度高于喷火口侧,而在喷火口下方则相反,整体的温度分布不均匀,高温区域球团矿已完成氧化过程,而低温区域的氧化过程尚未完成,未彻底氧化的球团矿产生的粉末被上行的墙外风带入上方,又进一步加剧炉内气流分布的不均匀。

另一方面是受制于煤气质量的波动,当煤气压力不稳定时,需要频繁调整煤压机来稳定煤气压力,导致温度的控制波动大。

3 主要采取的措施

3.1 优化原料结构

3.1.1 简化原料种类,稳定原料成分

主要使用矿粉成分如下页表1。

表1 矿粉成分 %

由于部分国内矿资源不稳定,进购原料种类繁多,部分小料种库存变化较大,为消化库存,部分小料种配比偏小,甚至有的配比仅3%~5%,下料波动大。通过预先将相近成分的原料按比例进行混堆,减小混合后成分的波动,将诚信高硅、金牛主流一等低硫矿混合成低硫混跺,西昌高钛、洋县高钛混合成中钛混跺,Ti含量较高的湖北高钛单独配加。混堆以后每个料垛配比提升至15%以上,下料的稳定性大幅提升。

3.1.2 优化配料结构,提高原料细度

汉钢高炉的入炉结构为80%烧结矿+20%的球团矿,受制于堆放场地不足的问题,通过长期实践,w(Ti)在5%~6%的球团矿配入高炉既能起到护炉的作用,且球团矿质量仍能满足高炉的使用要求。

将原始料跺的整体细度由55%提高至65%,再经过球磨机的润磨后,粒度可达到70%~75%。

3.1.3 严抓物料转运过程

针对造球粉中发现煤粉的现象,汉钢要求转运造球粉的车辆必须提前清扫车厢;铲车在翻运造球粉前,如翻运过煤粉,需先翻运烧结用矿粉后,才可对造球粉进行翻运。通过监督排查,已杜绝造球粉中混煤粉现象。

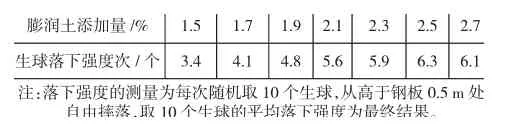

3.2 提高生球落下强度

良好的生球质量,是生产优质球团矿的基础,目前提高生球落下强度的最佳方法就是添加膨润土或黏结剂,提高矿粉的成球性。但膨润土也不宜添加过多,以免含铁品位下降过多。汉钢的膨润土添加仅1.2%,通过增加膨润土配加比例后,生球落下强度明显提升。经过长期的摸索实践,汉钢适宜的膨润土添加量为1.9%~2.3%,落下强度可达到5次/个,落下强度测试结果见表2。

表2 落下强度测试结果

3.3 调整生球粒级

球团矿的粒级对球团的氧化率影响很大,随着粒级的增大,球团的氧化率逐渐降低。这主要是因为球团氧化是从表面向中心进行的,在氧化开始阶段,表层的FeO首先被氧化,形成Fe2O3壳层,随着时间延长,内部的FeO逐步被氧化。但如果氧化的不完全,会与TiO2结合形成难氧化的铁板钛矿,而且阻碍FeO进一步氧化。

通过调整观察,在高钛球团矿生产期间,生球粒度应较平常缩小4~6 mm,将粒级控制在9~13 mm,保证粒度的合格率在90%以上。

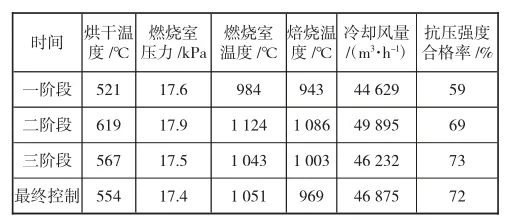

3.4 优化焙烧制度

最初由于高钛矿质量不佳,为提高其抗压强度(>2 000 N)的合格率,将焙烧带温度提高至1 100℃,甚至个别阶段提高至1 150℃。随着焙烧带温度的提高,球团矿的抗压强度确实有所改善,但是因为温度偏高,而高钛矿熔点低,出球以后球团矿黏接严重,黏接的大块将出料口堵住,只能依靠工人使用工具进行人工破碎,成品球团在炉内时间过长,导致炉内粉末含量升高,压力升高。

后将焙烧带温度下调,控制在1 000~1 100℃,黏接现象基本消失,产品质量未出现下滑,竖炉参数控制见表3。

表3 竖炉参数控制

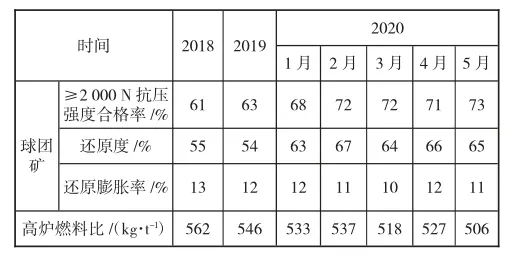

4 结论

经过长期攻关,高钛球团矿≥2 000 N抗压强度合格率达到了71%,较2019年提高了8%;还原度达到了65%,较2019年提高了11%。高炉炉况整体稳定顺行,高钛矿配加护炉效果良好,炉缸温度始终未超控制要求,燃料比较2019年降低19 kg/t(见下页表4)。

表4 球团矿质量及高炉燃料比变化情况

1)稳定原料的质量,是保证球团矿质量的关键。原料的整体细度(-200目)不应低于60%,应避免较粗的原料比例过高,影响造球性能,同时应杜绝外来杂物的混入。

2)高钛球的生球粒级不宜控制过大,应较低钛球与无钛球小4~6 mm。如生球的落下强度不佳,可适当增加膨润土的添加量改善生球质量,但不宜超过2.3%。

3)高钛球的焙烧温度不能过高,以免出球时黏接严重,造球炉内含粉升高,压力升高,温度分布不均。