滑板挡渣技术在宣钢150 t转炉上的应用与研究

2021-01-22徐鹏

徐 鹏

(河北钢铁集团宣化钢铁公司,河北 宣化075100)

随着河北钢铁集团宣化钢铁公司(以下简称宣钢)适应国内钢铁市场形式,调整品种结构,“普转优”工作推进,品种钢比例明显提升,目前品种比例在52%左右,低磷钢冶炼增加,现有挡渣系统已经不能完全胜任技术要求,为了满足品种冶炼,减少出钢过程回磷量,因此决定在150 t炉区2座转炉现有挡渣系统基础上加装滑板挡渣系统,最大限度减少两座转炉出钢过程回磷现象,为品种钢冶炼提供有力保障。加装的滑板挡渣系统通过监测钢渣红外差别,完成钢渣自动识别并自动挡渣,实现减少出钢过程回磷的目的。

转炉在出钢过程中的渣量大小直接影响钢水的洁净度[1]。先进的挡渣工艺可以有效的减少转炉炉渣进入钢包,降低钢水氧化性,提高脱氧效果,提高合金收得率以及减少回磷和降低氧化物夹杂,钢水质量提高[2]。滑板挡渣技术应用后,下渣量小,渣层厚度小于30 mm,明显提高脱氧剂的脱氧效果;滑板挡渣避免了高氧化性炉渣进入钢包,有效的减少了钢水回磷量。转炉基本实现无渣出钢,解决了精炼过程的回磷现象;还可以提高出钢口使用寿命,降低转炉耐材消耗。为宣钢生产高附加值产品和降本增效奠定坚实的基础。

1 滑板挡渣工作原理及其装置

1.1 滑板挡渣工作原理

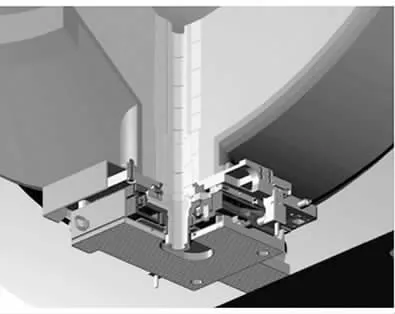

滑板挡渣出钢口示意图如图1所示。

滑板挡渣是通过红外线检测炉渣,然后控制两块滑板错位关闭,达到转炉出钢过程中对炉渣的控制,是现有转炉出钢挡渣方式中最成功的挡渣工艺。

图1 转炉滑板机构出钢口示意图

转炉出钢口下渣分为三个阶段,出钢前期,由于钢水密度大于炉渣密度,炉渣在钢水液面上,炉渣先流出出钢口;出钢中期,随着钢水的涡流作用,发生卷渣;出钢后期,在起炉的过程中,钢水出尽,部分炉渣从出钢口流出。出钢前期渣,转炉倾动至约40°~55°炉渣流出,如图2所示;出钢过程渣,出钢过程中,钢水发生涡流,钢水出现卷渣现象;出钢后期渣,出钢后期至出钢结束阶段,如图3所示。

图2 转炉前期渣倾动角度

宣钢使用的滑板挡渣工艺设备承包方为唐山时创,该工艺来源于钢水包的滑动水口控制钢流技术,将滑板设计完成后安装于出钢口上方,然后通过活动滑板关闭出钢口达到控制炉渣流入钢包。由于滑板可以在短时间内迅速关闭,因此可以有效的转炉出钢过程的炉渣,而且通过连接高清红外摄像头,利用红外线检测下渣(见图4),实现系统自动判定炉渣流出并快速关闭滑板进行挡渣,是目前挡渣方式中挡渣效果最好的工艺技术。

图4 转炉红外下渣监测原理图

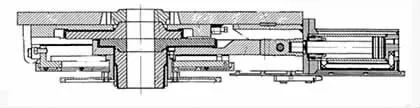

1.2 滑板挡渣工艺装置

转炉出钢滑板挡渣机构是将根据钢包滑动水口系统改进优化后安装到转炉出钢口,通过PLC控制操作系统以液压控制的方式开启或关闭滑板,以达到挡渣的目的,如图5、图6所示。

图5 滑板关闭状态

图6 滑板开启状态

通过本项技术的应用,可达到如下目标:

1)挡渣成功率不小于99%,转炉炉下钢包渣层厚度不大于30 mm(不含合成渣)。

2)机构运行稳定可靠,在满足安全和工艺要求的前提下,机构本身原因事故率不大于1%。

3)机构的关闭速度行程在180 mm不大于1 s。

4)滑板的更换时间不大于12 min/次(不含内水口砖)。

5)滑板的使用寿命在正常情况下平均不小于10次;镶锆滑板的使用寿命在正常情况下平均不小于15次(不控流)。

6)滑板机构的使用寿命不小于1 000炉(中途更换部分易损件)。

7)水冷油缸使用寿命不小于2 000炉。

2 滑板挡渣技术应用效果

2.1 挡渣成功率高,钢包回磷少

目前应用较广泛的几种挡渣方式例如挡渣球、挡渣棒等挡渣效果受转炉炉渣的流动性、转炉炉型以及出钢口周围形状影响比较大,不能再放钢结束时及时的堵住出钢口,也不能有效的阻挡前期渣流入钢包,因此挡渣效果差,回磷量大。在滑板挡渣技术的应用中,转炉出钢时滑板机构检测使用正常,挡渣成功率可以达到100%。滑板可以有效地控制转炉出钢过程中各个阶段的炉渣,渣层厚度控制在30 mm以下。

转炉下渣量大时造成钢水回磷的最直接的原因,下渣量大,钢水回磷严重。转炉炉渣中含有较高的P2O5,炉渣进入钢包后与钢水发生反应,炉渣中的FeO含量降低,渣中的P2O5会被强脱氧元素Al、Si等还原,从而造成在钢水在下一道工序处理过程中回磷。滑板挡渣使用后的回磷情况如图7所示。由图7可知,使用滑板挡渣技术后,冶炼各钢种的回磷量平均在0.002%以内,使钢水的回磷现象得到有效的解决,提高了钢水的洁净度。

图7 传统挡渣与滑板挡渣回磷对比图

2.2 降低生产成本

宣钢二钢轧厂150 t炉区在使用滑板挡渣后,转炉出钢过程下渣量明显减少,钢水氧化性有效降低,对下道精炼的脱氧、造渣提供了良好的条件;以45号圆钢为例,钢水w(O)降低了41×10-6;钢包w(Als)提高了100×10-6;可降低合金消耗2.5元/t;精炼白灰、电耗分别降低了0.8 kg/t、4.7 kWh/t,可降低成本2.68元/t。使用滑板挡渣后可降低成本5.18元/t。滑板挡渣与传统挡渣实际工艺参数对比详见表1。

表1 滑板挡渣与传统挡渣对比

2.3 降低材料消耗,稳定出钢时间

转炉使用滑板挡渣后,降低出钢口的下渣情况,有效的避免了钢包车电缆以及吹氩管的烧损情况,因此降低了设备更换以及维修的频次,降低了维修工的劳动强度。同时,由于钢包内的渣量减少,减轻了高氧化性的炉渣对钢包内衬砖的侵蚀,修包次数减少,钢包寿命有效的延长。

转炉出钢采用滑板挡渣,可减少炉渣对出钢口的冲刷,延长出钢口寿命,在出钢口使用后期,稳定转炉出钢时间,避免出钢时间过短。图8为出钢口使用次数与出钢时间,从图8可以看出,使用滑板挡渣技术后的出钢时间可以稳定地控制在4~6 min。

图8 出钢口使用次数与出钢时间

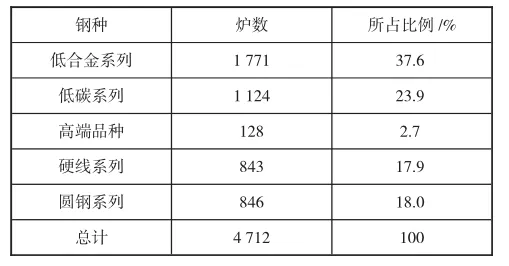

3 投入运行情况

150 t炉区两座转炉的滑板挡渣项目分别于2017年5月8日和2017年9月12日投入运行。目前2号转炉共计冶炼3 968炉,1号转炉共计冶炼744炉。

3.1 运行以来指标情况(见表2)

表2 品种结构分布

3.2 滑板使用情况及更换时间

第一个月使用情况见表3,后续使用情况见表4。

表3 第一个月使用情况

表4 后续使用情况

从表3和表4分析:随着试运行时间的推移,通过岗位操作工的磨合以及熟练程度的提高,滑板的寿命逐步提高,目前滑板的寿命平均基本能达到14.06次,更换滑板的时间逐步下降,现更换时间都能够控制在12 min以内。设备方面,离线液压站截至目前运行良好,未出现漏油或其他异常情况。水冷油缸及附属部件目前运行良好。

4 结论

宣钢公司二钢轧厂在150 t转炉成功应用了滑板挡渣技术,出钢挡渣率可以达到100%,取得了良好的效果:

1)挡渣成功率由原来的98%提高到100%。

2)出钢回磷量由平均为0.003 1%降到0.001 5%。

3)HRB400低合金系列,Mn收得率提高0.6%,硅收得率提高0.4%。

4)含铝圆钢进站Al达标率由60%提高到72%以上。

5)滑板挡渣后,带来钢包包口洁净,钢包车前后基本无渣,钢包车线路未发生过烧损现象。炉下炉坑及钢包车积渣明显减少,减轻高温炉渣对轨道及钢包车的损害,且清理积渣的劳动强度降低。