弹性各向异性对模型合金析出相演变影响的微观相场研究

2021-01-22刘振智鲁晓刚宋丹戎

刘振智 赵 彦 鲁晓刚 刘 闯 许 斌 宋丹戎

(1.上海大学材料科学与工程学院,上海 200444; 2.中国核动力研究设计院,四川 成都 610014)

镍基高温合金中γ′析出相的形貌比较复杂,有球状、立方状、枝晶状、花状,且这些形貌特征与热处理状态、晶格错配、γ/γ′界面能、合金成分等因素密切相关。在力场作用下,γ′析出相会发生劈裂、筏化、枝晶形貌演化等[1- 9]。

Doi等[10- 12]研究发现:Ni- Al、Ni- Ti、Ni- Al- Si等合金在时效过程中,γ′相的形貌由最初的球状小颗粒长大为立方状,并随着时间的延长,立方状γ′相逐渐劈裂为8个规则排列的小立方体γ′相或两个相互平行的片状γ′相;之后,还发现镍基合金中γ′相从固溶线温度以上缓冷时也发生了类似的劈裂现象。Qiu等[13- 14]在研究单个γ′相劈裂的演化过程中发现:γ′相劈裂主要源于γ′相中心或边缘中部,且单个γ′相会劈裂产生平行排列的γ′相,之后在时效过程中继续劈裂,最终形成8个稳态的方形γ′相。Doi等[15]和Ma等[16]发现:在低温二次时效时γ′相内部出现了γ相的反相析出,其原因可能是合金在长期时效过程中γ′相内部的γ反相粗化导致了γ′相劈裂。经理论和计算分析表明[10- 11,17- 21]:γ′相劈裂行为主要源于γ/γ′晶格错配,而不仅仅是γ′相长大到临界尺寸才发生的粗化行为。从能量角度看,γ′相劈裂所需的能量主要来源于弹性应变能与γ/γ′界面能的相互作用,且当弹性应变能的减少刚好补偿界面能的增加时,γ′相才发生劈裂[19,22];从动力学角度看,γ′相劈裂被认为是γ′相内部的γ反相粗化所致。Cha等[23]认为,弹性各向异性和扩散场驱动了界面的不稳定性,导致劈裂的产生。刘磊等[24]的模拟研究表明:合金沉淀是否发生劈裂与弹性能坍塌时刻有关,而沉淀发生何种劈裂与弹性坍塌的速率有关。

迄今,关于析出相产生劈裂的研究已开展较多,对其机制的认识也相对系统。然而,目前研究均在弹性各向异性常数δ=2c44/(c11-c12)>1的情况下进行的,对于δ<1的情况尚未讨论。基于此,本文采用微观相场模型研究了弹性各向异性对合金析出相形貌演化的影响。

1 计算模型

本文仅研究弹性各向异性对析出相形貌的影响,因此采用Khachaturyan[25]提出的均匀弹性理论模型,并在计算中做了3点假设:(1)假设基体相和析出相的弹性模量相同;(2)弹性场仅与局域成分相关;(3)采用合金的自由能函数进行计算。

在这种情况下,采用均匀弹性模型并通过Cahn- Hilliard方程计算析出相的形貌演化过程。Cahn- Hilliard方程为:

(1)

式中:c为成分,t为时间,M为溶质原子迁移率,F为体系的自由能泛函。从能量的角度出发,自由能泛函包括化学能、界面能及弹性能,其表达式为:

(2)

式中:f(c)为与局域溶质成分场相关的化学能密度函数,β为梯度项系数,Eel为弹性能。根据计算所做的假设(3),f(c)可采用简单的多项式表示:

f(c)=-(c-0.5)2+2.5(c-0.5)4

(3)

由式(3)可知,f(c)有两个极小值,即0.053和0.947,分别为基体与析出相的成分。弹性能Eel可表示为:

(4)

其中:

(5)

心肌组织 在ApoE-/-小鼠的心肌组织中,通过免疫组织化学的方法可以清晰地看到特洛细胞的形态结构:不规则的胞体和多条细长的串珠样、伪足样结构。特洛细胞存在于心肌细胞之间,根据不同的心肌细胞的走形表现出不同的形态,相邻特洛细胞之间由细长的Telopodes相联系,形成类似于网状结构的分布现象。选取CD34、CD117和CD28 3种免疫组织化学生物指标对心肌细胞进行单标染色后,结果显示心肌组织内特洛细胞表达CD34+、CD117+、CD28+(图1~3)。

(6)

采用Wang等[26]推导的简化形式表示弹性应变能:

(7)

(8)

式中ε0为特征应变值,本文将其对弹性能的影响引入Bel中,用于研究弹性能对模型合金微观组织的影响,模型的求解采用周期性边界条件。定义δ=2c44/(c11-c12)为弹性各向异性常数,当δ>1时,(c11-c12-2c44)<0,Bel>0;当δ=1时,(c11-c12-2c44)=0,Bel=0;而当δ<1时,(c11-c12-2c44)>0,Bel<0。本文选择δ>1和δ<1两种情况,通过设置的绝对值来表征弹性应变能的大小。

模拟中假设相邻两矩阵格点间物理距离为l,初始时刻在256×256矩阵的正中央设置一个半径R为43l的圆形相作为形貌演化的初始条件,并定义该相内部成分为0.947,外部成分为0.053,随后代入方程(1)中求解得到单个析出相的形貌演化。

2 模拟结果

2.1 弹性各向异性常数δ>1的模拟结果

2.1.1Bel=5时析出相形貌演化过程

图1显示了Bel=5时析出相的形貌演化过程:其形貌由球形逐步转变为方形,当时间步数增加到1 000步以上时,形貌不再发生明显变化。模拟还发现,最终析出相的四周略有凹陷,说明在析出相的棱和角两种位置,溶质原子的扩散速度存在差异,棱边处溶质原子扩散较快,而角部溶质原子扩散较慢。

图1 Bel=5时析出相的形貌演化过程Fig.1 Morphology evolutions of precipitated phase upon Bel=5

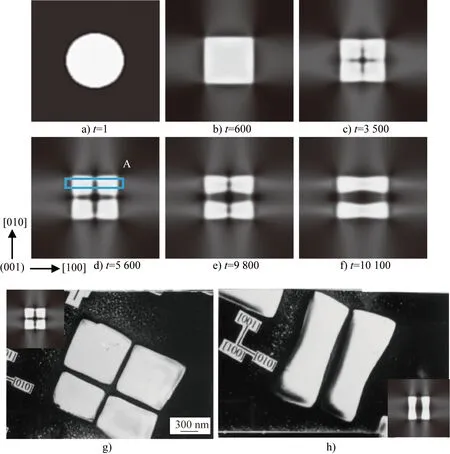

2.1.2Bel=10时析出相形貌演化过程

图2显示了Bel=10时析出相的形貌演化过程。模拟中析出相的初始形貌为球形(图2(a)),在弹性能作用下,析出相最终转变为方形(图2(b))。由于弹性能的作用,析出相内部溶质呈非均匀分布, 中心位置的成分浓度相对边界位置明显降低,并产生一个劈裂源(图2(c))。该劈裂源逐渐向[010]和[100]方向扩展,劈裂为4块尺寸较小的析出相(如图2(d))。弹性能诱导析出相粗化,并合并成平行生长的条状相(图2(e,f))。

图2 Bel=10时析出相的形貌演化过程(a~f)与试验结果对比(g~h)[14]Fig.2 Comparison of the morphology evolutions of precipitated phase upon Bel=10 (a~f) and the experimental results (g~h)[14]

图3 图2(d)中A区不同时刻的溶质分布Fig.3 Solute distributions at different times for zone A shown in Fig.2(d)

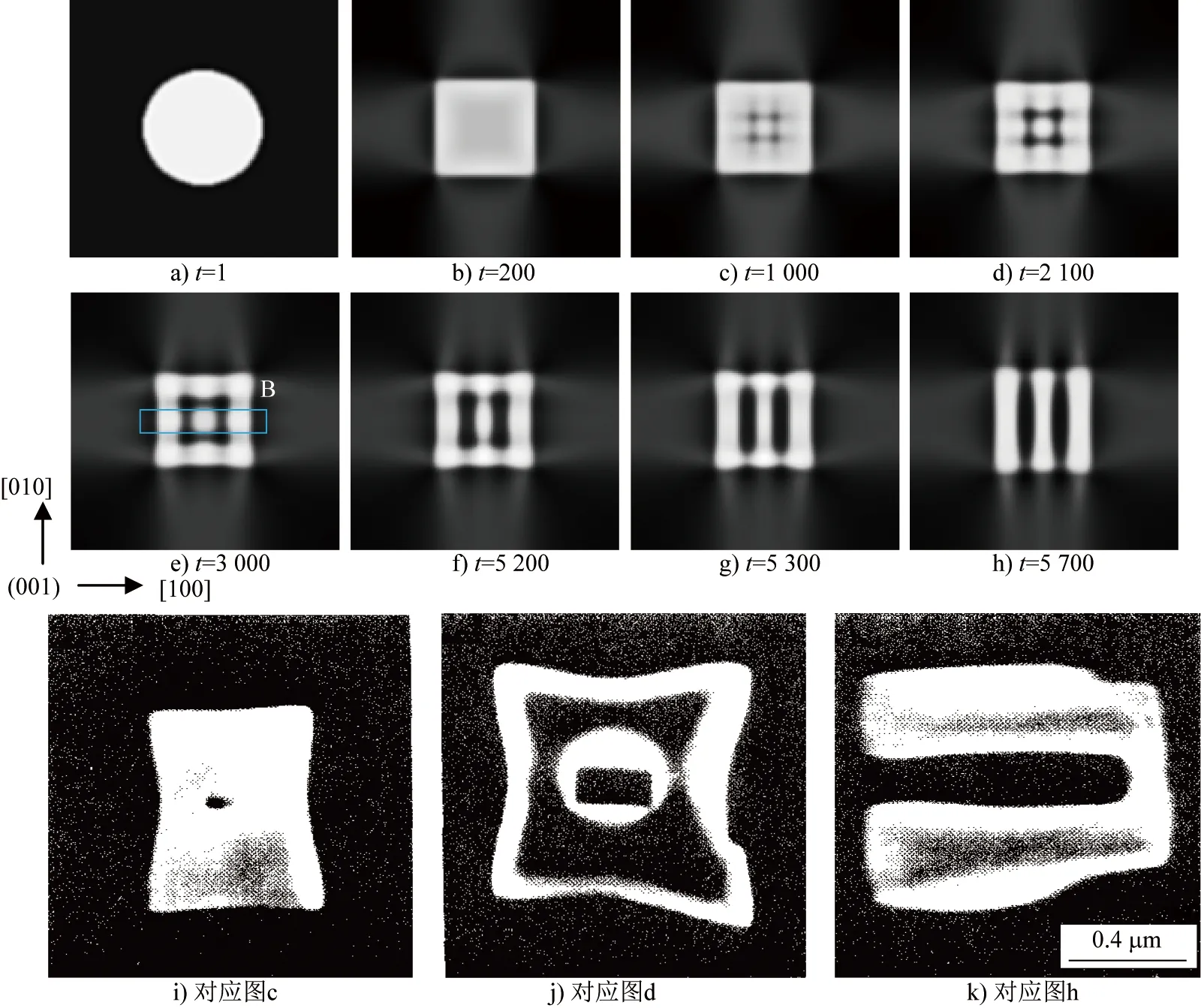

2.1.3Bel=15时析出相形貌演化过程

图4显示了Bel=15时析出相的形貌演化过程。从图4可以看出,析出相的形貌从圆形逐渐转变为立方形(图4(a,b));之后由于弹性能较大,在析出相的中心位置产生劈裂源,劈裂源的数量相比Bel=10时增加到4个,劈裂源数量的增加使得析出相不再呈“十”字形劈裂,而是在析出相内部劈裂出小的相颗粒(图4(d,e));随后,弹性应变能继续诱发溶质原子定向扩散,小析出相沿[010]方向长大并与外部析出相相连(图4(f));弹性诱发的溶质原子沿[010]方向定向扩散导致析出相产生二次劈裂,形成3个平行的条状析出相(图4(g,h))。将该模拟结果与Ni88Al12合金的热处理试验结果进行比较:图4(i)对应图4(c),产生劈裂源;图4(j)对应图4(d),析出相中心劈裂出小的相颗粒;图4(k)对应图4(h),析出相呈条状。

从模拟结果可知,弹性应变能增大将导致析出相的劈裂源增多,但相劈裂机制仍为弹性能诱导溶质扩散的过程。

图4(e) 中B区域的溶质分布情况如图5所示。从图5可以看出,当时间步数为2 100步时,弹性能诱发形成新相界面,析出相劈裂成小析出相,且初始相界面有所收缩,表明此时溶质原子有从外围析出相向小块析出相迁移的趋势;5 200步时,小块析出相定向长大与外围析出相连接,此时,外围相界面继续收缩,在弹性能作用下,溶质原子从外围析出相向小析出相中扩散;8 800步时,析出相已完成二次劈裂,3个平行的析出相Oswald粗化,中间小尺寸的析出相逐渐消失,两侧较大尺寸的析出相逐渐长大。同时,最外侧相界面进一步扩展,最终形成两个平行的条状析出相。

图4 Bel=15时析出相的形貌演化(a~h)及Ni88Al12合金在1 133 K时效20 h炉冷过程中析出相的形貌演化[27](i~k) Fig.4 Morphology evolution of precipitated phase upon Bel=15(a~h) and precipitated phase in Ni88Al12 alloy during aging at 1 133 K for 20 h and then furnace cooling[27](i~k)

图5 图4(e)中B区不同时刻的溶质分布Fig.5 Solute distributions at different times for zone B shown in Fig.4(e)

2.2 弹性各向异性常数δ<1的模拟结果

2.1节研究表明:当δ>1时,弹性能的增大会导致析出相产生劈裂。为了进一步研究是否存在劈裂现象的“反”现象,探究了Bel=-10时的微观组织演化过程。

从图6可以看出,当Bel=-10时,析出相的形貌从球形逐渐转变为正方形。在较强负弹性应变能作用下,γ′相四周向界面内侧弯曲而呈星形(图6(d)),析出相内部未发生明显的溶质非均匀分布,因而没有发生劈裂。但在析出相周围较远处,即其四周的正上方,溶质再分配诱发形成了二次析出相(图6(e)),产生了劈裂现象的“反”现象,随后二次析出相粗化。

图6 Bel=-10时单个析出相的形貌演化Fig.6 Morphology evolution of single precipitated phase upon Bel=-10

对比Bel>0和Bel<0两种情形下的析出相劈裂与二次相的弹性诱发现象,可知析出相的形貌差异主要源于微观弹性作用下溶质成分分布的不同。Bel>0时,弹性场对溶质成分分布的影响主要作用于析出相内部;而Bel<0时,则主要作用于析出相外部,析出相外部成分分布的不均匀导致二次析出相的形核与长大。从图6(e,f)可以看出,二次γ′相的长大取向从<100>方向转变为<110>方向。

3 结论

(1)当δ>1时,在较大晶格错配产生的弹性力场作用下,析出相发生劈裂;劈裂源随弹性能增大而增多,劈裂相形状复杂,劈裂源均沿<100>方向扩展,劈裂后部分析出相逐渐合并,并且长大,且沿<100>方向取向长大。

(2)当δ<1时,在较大弹性力场作用下,二次相析出并长大,其析出位置为析出相四周的正上方,且沿<110>方向取向生长。δ>1时,弹性能对溶质扩散场的影响主要作用于析出相内部,析出相发生劈裂;δ<1时,弹性能对溶质扩散场的影响主要作用于析出相周围,从而诱发二次相析出。