电流密度对镀铬钢板表面特性的影响

2021-01-22徐清亮李建中

徐清亮 李建中

((1.宝山钢铁股份有限公司冷轧厂,上海 200431; 2.东北大学冶金学院,辽宁 沈阳 110819)

20世纪90年代,日本学者Matsubayashi H首次在镀铬铁表面涂覆有机膜即覆膜铁。覆膜铁具有良好的加工性能和稳定性,被誉为金属包装领域的革命性创新[1- 3]。覆膜铁一般由金属板和有机涂膜组成。为提高覆膜铁的耐蚀性及有机膜与金属板的附着性,常对金属材料作钝化处理,如马口铁(镀锡板)和镀铬板。由于锡价较贵,且锡资源日趋枯竭,本文研究采用镀铬钢板作基板。

以镀铬钢板作基板时,基板表面首先要沉积一定量的铬。镀铬时,镀层的孔隙将被非晶态水合氧化铬层封闭,基板表面的铬与非晶态水合氧化铬层构成了具有钝化作用的镀铬层,从而提高了钢板的耐蚀性。同时,该镀铬层还具有良好的涂料附着性和涂后的耐蚀性[4]。由于以上特性,这种以镀铬钢板为基板的覆膜铁在包装领域具有广阔的应用前景[5- 9]。但是工业生产的镀铬板表面有缺陷,影响镀铬层的质量,导致镀铬板与有机膜之间的结合力降低,进而影响覆膜铁的使用寿命及覆膜铁罐头食品的质量[10- 13]。特别是在沿海地区,在长时间的运输过程中,覆膜铁的表面质量问题将更为突出[14- 16]。

减少覆膜铁表面有机膜的脱落,提高覆膜铁的产品质量,确保覆膜铁罐头食品的质量,是提高产品竞争力的关键[17- 19]。本文从镀铬钢板的电镀工艺入手,深入研究了影响镀铬板与有机膜结合力的因素。

1 试验材料与方法

试验用基板为宝钢集团的冷轧低碳钢板,试验前分别用无水乙醇、NaOH水溶液(质量浓度为40 g/L)及盐酸溶液(浓盐酸与水的体积比为1∶1)清洗,以去除基板表面的油脂和锈蚀。采用两步法工艺电镀:第一步的电镀液容积为500 mL,CrO3的质量浓度为180 g/L,添加剂Na2SiF6的质量浓度为4.8 g/L,H2SO4的质量浓度为0.65 g/L;第二步的电镀液中CrO3的质量浓度为65 g/L,Na2SiF6的质量浓度为1.6 g/L,镀液温度为44 ℃,电流密度为5~25 A/dm2。

采用CHI660D型电化学工作站对镀铬钢板进行电化学分析,测试系统采用三电极体系,以甘汞电极作参比电极,石墨电极为辅助电极,工作电极的电化学测试面积为1 cm2。开路电压测试时间为800 s。交流阻抗振幅±10 mV,扫描频率0.1~105 Hz;采用ZSimp Win软件进行数据拟合和计算。采用动电位扫描法测定极化曲线,扫描速率为10 mV/s,扫描电压为-1.5~0.5 V。Mott- Schottky方程测试在pH值为8、体积比为2.5∶1的硼酸硼砂混合液中进行,测试频率为1 kHz,电压幅值5 mV,扫描速率5 mV/s,扫描电压为-1.0~0.4 V。

采用ESCASCOPE 250型X射线光电子能谱仪分析镀铬层成分。采用Ar+溅射镀铬板表面,溅射速率0.036 nm/s。通过XPS Peak 4.1软件分析镀铬层成分及含量,标准元素谱图由NIST数据库网站提供。

热振试验试样尺寸为40 mm×40 mm,有机膜溶液的成分为E- 44环氧树脂5 g、丁酮0.5 mL、801水下固化剂1.5 g,充分混合。在每块镀铬钢板上滴0.5 g有机膜液,室温静置12 h,使有机膜与镀铬板充分粘合。在50 ℃水浴锅中加热5 min,然后移入室温水浴中冷却5 min,此为1次热振过程,重复此过程数次并作记录。

2 结果与讨论

图1所示为采用两步法镀铬的钢板表面的扫描电镜图像。

图1 镀铬板表面的扫描电镜图像Fig.1 SEM image of the chromium- plated plate surface

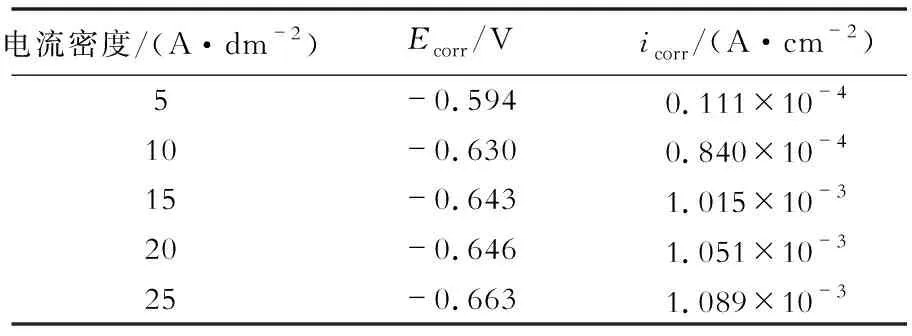

图2为以不同电流密度镀铬的钢板在体积分数为3.5%的NaCl溶液中的动电位极化曲线和交流阻抗谱Nyquist图,相关试验参数如表1所示。

由图2(a)及表1可知,随着电流密度的增大,镀铬板的自腐蚀电位逐渐减小,自腐蚀电流渐增大,表明镀铬板的耐蚀性降低。图2(b)中,以5 A/dm2的电流密度镀铬的钢板,阻抗谱曲线出现了两个容抗弧,表明钢板表面形成了一定厚度的镀铬层。以25 A/dm2的电流密度镀铬的钢板,其阻抗谱曲线仅在高频区出现单一容抗弧(双电层),电极表面没有发现典型的膜层结构。

在图2(b)等效电路图中,Rs表示溶液电阻,Q1表示双电层电容,Rct表示电荷转移电阻;Q2表示镀铬层电容,Rf表示镀铬层膜电阻,各元件拟合结果如表2所示。可以看出,电流密度为5 A/dm2时,电荷传递电阻Rct为280 Ω,镀铬层膜层电阻Rf最大,镀铬层的耐蚀性较好。电流密度为25 A/dm2时,电荷传递电阻Rct仅63.23 Ω,这是膜层不够完整、基板更易被溶液腐蚀所致;且电荷传递电阻Rct急剧减小,此电流密度下镀铬速度较快,镀铬层不够致密,从而导致镀铬板的耐蚀性能下降。

图2 以不同电流密度镀铬的钢板的极化曲线(a)、等效电路及交流阻抗谱(b)Fig.2 Dynamic potential polarization curves (a), equivalent circuit and AC impedance spectrum (b) for the steel plate plated with chromium at different current densities

表1 以不同电流密度镀铬的钢板的动电位极化曲线参数Table 1 Dynamic potential polarization curve parameters of the plate plated with chromium at different current densities

表2 交流阻抗拟合参数Table 2 AC impedance fitting parameters

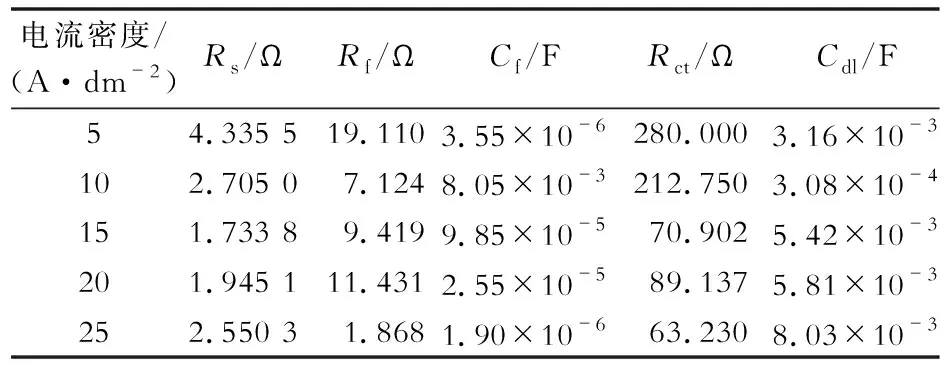

图3为以不同电流密度镀铬的钢板的Mott- Schottky曲线,对应条件下镀铬板表面的载流子密度如表3所示。可以发现,以5 A/dm2的电流密度镀铬的钢板,Na/Nd值是大于1的最大值,钢板的镀铬层具有显著的p型半导体性质,因此钢板表面与有机膜之间的结合力较好。以20 A/dm2的电流密度镀铬的钢板,Na/Nd值不再大于1,镀铬层具有显著的n型半导体性质,镀铬板与有机膜之间的结合力较差。

图3 以不同电流密度镀铬的钢板的Mott- Schottky曲线Fig.3 Mott- Schottky curves of the plate plated with chromium at different current densities

表3 以不同电流密度镀铬的钢板的载流子密度Table 3 Carrier densities of the plate plated with chromium at different current densities

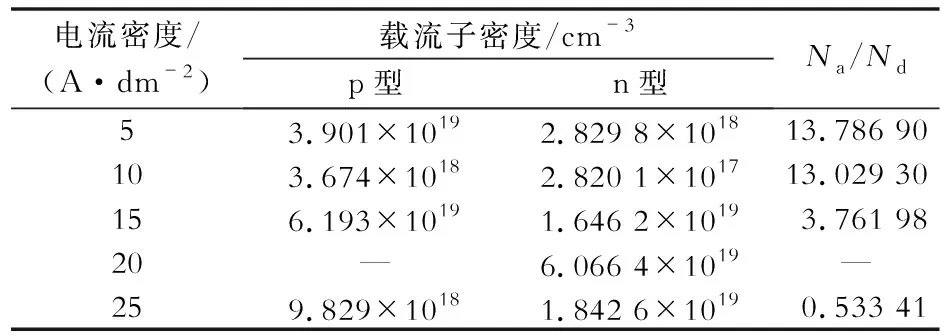

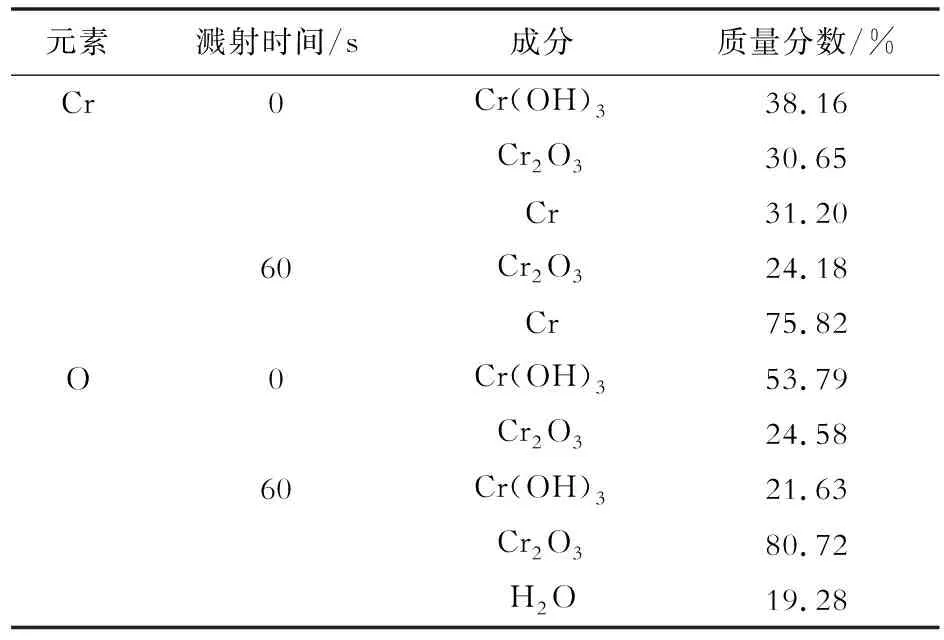

为研究镀铬层不同部位成分的变化,采用Ar+对镀铬板进行溅射。镀铬层表层(溅射0 s)及内部(溅射60 s)的XPS图谱拟合曲线如图4所示,对应的化合物含量如表4所示。结果表明:镀铬层的最外层(溅射0 s)主要为Cr的氧化物和氢氧化物,铬含量较低;随着溅射时间延长至60 s,镀铬层只有Cr2O3和单质Cr,检测不到Cr(OH)3,Cr2O3含量有所减少。此外,镀铬层更深处主要为金属铬,且越靠近基板金属铬的含量越高。

表4是镀铬板涂覆有机膜之前氧和铬化合物的含量。结合图4可知,溅射0 s时,氧元素处于Cr(OH)3、Cr2O3、H2O中,大部分与Cr化合成Cr的氢氧化物和氧化物,小部分存在水中(其中部分水可能以Cr(OH)3·H2O的结合水形式存在)。当溅射60 s时,氧只存在Cr2O3和H2O中,大部分氧存在Cr2O3中。

图4 溅射不同时间的镀铬板表面XPS能谱的拟合曲线Fig.4 Fitting curves of XPS spectrum on the surface of chromium- plated plate sputtered for different times

表4 镀铬层的成分Table 4 Compositions of the chromium plating

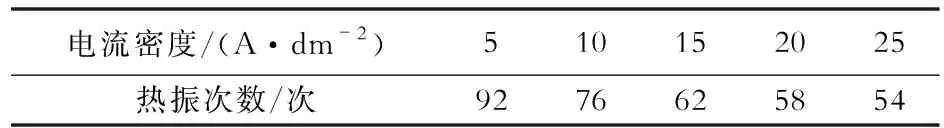

为进一步分析电流密度对镀铬板与有机膜的结合力的影响,对涂覆有机膜的镀铬板进行了热振试验,热振次数如表5所示。由表5可知,随着电流密度的增大,镀铬板与有机膜的结合力逐渐降低。以5 A/dm2的电流密度镀铬的钢板与有机膜结合较好,热振次数达到了92次。

由于有机膜与镀铬板是有机膜中的碳氧键和镀铬板表面的羟基以氢键的形式相结合的,所以镀铬板与有机膜的结合力受羟基铬含量的影响。电流密度大,镀铬速度较快,水合氧化铬层对孔隙的封闭作用不明显,不仅会导致镀铬层存在大量的孔隙,而且羟基铬含量较低,低碳钢板表面的膜层结构较差,有机膜层不能通过足量的氢键附着在镀铬板上,与镀铬板的结合较差。

表5 电流密度对涂覆有机膜的镀铬钢板经受热振次数的影响Table 5 Effect of current densities on number of the chromium- plated plate with organic film being subjected to thermal vibration

3 结论

电流密度对镀铬层的性能影响较大。电流密度过大,将导致铬离子迅速在镀铬板表面富集,反应加剧,镀铬层表面极不平整,不利于基板与有机膜的结合。镀铬板表面含水率影响其与有机膜的结合力,含水率越高,基板与有机膜的结合越差。以5 A/dm2的电流密度镀铬的低碳钢板镀层最致密,与有机膜的结合力最大,热振次数最多,达92次。