海洋平台导管架水上检测无人化研究

2021-01-22黄培军顾伟伟杜晓雷

黄培军,顾伟伟,杜晓雷

引言

根据国际和国内海洋平台导管架规范的要求[1-3],导管架平台在寿命期内需要定期(间隔期不超过五年)进行状态评定以确定其适用性,平台上部结构和上部结构应对整个结构的状况、裂纹和疲劳损伤检测、海底状况(冲刷、不稳定等迹象)、船舶或其他原因造成的损伤、腐蚀状况和牺牲阳极水上检查以及外加电流阴极保护系统的有效性等进行彻底的检查。目前主要采用外观检查、主要杆件壁厚检测、阳极块电位检测、水淹杆件(FMD)检测、海床冲刷调查等检测手段。传统的检测方法是通过潜水员携带检测设备进行实施,具有作业风险高、周期长、费用高的特点。为满足井口平台无人化管理的需要,同时为降低检验费用,本文开展从传统的“人工潜水+ROV”转变为“ROV”无人化作业模式的研究工作,通过ROV(潜水器)搭载检测设备进行检验检测,依托守护船支持,从而降低作业成本和风险、缩短作业周期。

1 无人化作业模式基本原理

固定导管架结构水上检测无人化(从潮汐带至海床)项目面临着安全、管理和技术上的诸多挑战,需从方案确认、测点布置、检测质量、安全把控等各方面细化落实,以确保施工按照节点控制推进项目进展,保证施工全程无伤害事故。

1.1 基于风险的检验策略

开展导管架的风险评估可以减少对低风险测点的检验周期,降低检验风险,减少成本。RBI(Risk Based Inspection)技术可对结构评估中固有的或潜在的危险及其程度进行定量分析和评估,找出高风险的检测点和低风险的检测点,从而指导制定有效的检验计划并降低运行风险。本研究将风险评估和RBI技术相结合,在满足结构安全评估的前提上,优化检验测点布置,保证导管架安全运行,避免“检验不足”或“检验过剩”,减少检测成本。

1.2 ROV的应用突破

常规结构检测中的超声波测厚、电位检测、FMD(Flooded Member Detection)都依靠人工水上作业,ROV仅负责-50米至海床的外观录像检查。本研究通过ROV搭载超声波测厚、电位检测、FMD检测设备,较好的实现了检测工具的突破。

1.3 安全质量为导向的项目闭环节点管理

水上80~100米施工环境,各种复杂的海况、海底杂物都会对作业带来巨大风险。为降低作业风险,推行项目节点、每日作业节点管理,把每一项工作分割细化,使项目参与各方对节点、职责、目标、流程等进行明确。“节点管理”实现了管理流程化、标准化、规范化,切实降低了作业风险;同时为控制检测质量,邀请专业的第三方监理单位作为现场代表,强化安全督查和质量把控。

2 研究方案

2018年7月在某平台实施平台结构水上检测无人化,在保证检验效果和安全的前提上,顺利完成了水上结构特检工作,检测成果获得了第三方船级社的认可,研究方案及与传统模式对比示意图如图1所示。研究方案开展的检验检测项目如上:

图1 无人化模式与传统模式对比

2.1 导管架外观结构检测

(1)ROV沿导管架由上而上分层、分面依次检查,然后对周围50米范围进行检查。(2)检查导管架桩腿及杆件有无变形、凹陷及损伤。(3)检查导管架四周的阳极有无缺失,目测腐蚀情况。(4)检查海生物生长情况(提供海生物厚度数据)。(5)检查裙桩状况。(6)对全过程进行录像,并在线记录观测到的异常情况。

2.2 立管及电缆护管检查

(1)对各海管、电缆护管从水面至海底进行视线检查,并全程录像。(2)检查海管、电缆护管管卡是否有缺失,松动情况。(3)检查海管、电缆护管水泥压块情况。(4)检查海管、电缆护管附近垃圾情况。

2.3 结构测厚

对导管架不同水深主受力杆件随机抽查进行测厚,不少于3%,重点电位异常、防腐层损坏位置,如有壁厚减薄情况,需扩大检测范围。

2.4 阳极检测、电位测量

检查阳极块消耗和连接情况,在导管架结构每一层选择典型结构的阳极块和钢结构进行电位测量,每一层1-2个点。以确定防腐系统的工作状况;当发现电位异常时,补充检测异常处邻近的2-3个阳极块和钢结构的电位值。

2.5 FMD检测

不少于5%,重点主要受力节点。

2.6 冲刷检测

查明导管架周围50米范围内的冲刷情况,测量海床冲刷、桩腿倾斜和沉降等情况,包括因冲刷或淤积造成的平台位置水深的变化,对平台各桩腿冲刷堆积情况进行检查,并记录冲刷范围、深度和堆积高度。

2.7 碎片及杂物检查

检查平台导管架是否存在对人员和结构完整性有影响的碎片和杂物。不易清除的大碎片和杂物应给予记录,并检查是否对导管架结构和阴极保护系统造成破坏。

研究方案所使用的主要设备如表1所示。

3 研究结果

研究完成导管架外围-50米至海床外观结构检测、海生物检验、立管护管隔水套管检查、冲刷检测、阳极和阴极检测、电位测量、超声波结构测厚、杆件充水检测。

3.1 检验检测结果

3.1.1 导管架外观检测结果

表1 主要设备

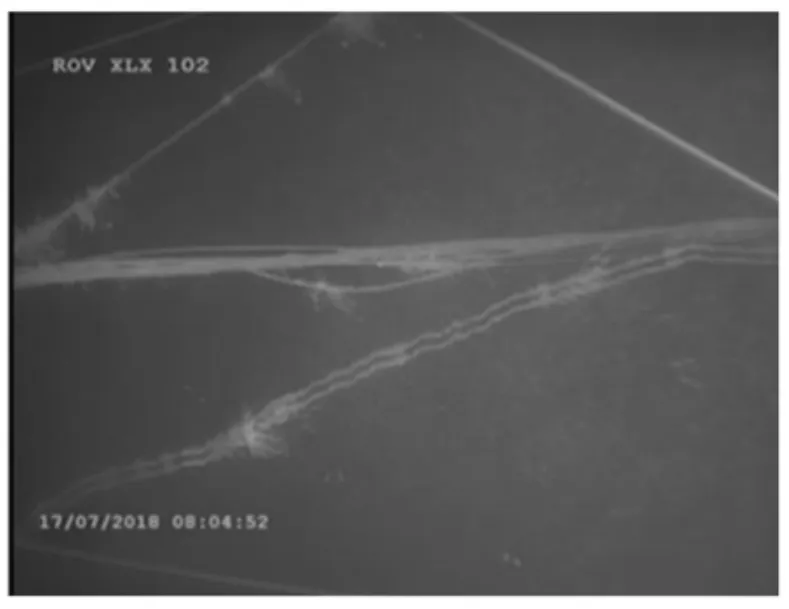

图2 LegB1渔网缠绕情况

(1)导管架桩腿及杆件防腐涂层没有发生老化、脱落现象,检查范围内未发现连接点的裂缝,弯曲,凹坑等机械性损伤;未发现有明显的钢结构腐蚀情况出现;未发现整体构架及构件和设计有明显的区别。(2)检查导管架四周的阳极无丢失现象,均被海生物包裹。(3)ROW-A,ROW-1裙装喇叭口处有大量渔网无法前进观察。(4)ROW-2面A2,B2桩腿边裙装喇叭口,桩头状态完好。

3.1.2 海生物检验结果

据调查结果,CXB平台海生物测量从-10m开始直到泥面处进行检查,每隔10m至20m进行一次海生物侧厚,CXB平台导管架上的海生物以软硬质为主,普遍覆盖率为100%,厚度约为2至5cm。

3.1.3 立管、护管、隔水套管检查结果

ROV对管卡和法兰等从不同角度外观检查,立管、护管、隔水套管检查均未发现任何异常,护管水泥压块无丢失、悬空,海管无悬空段,海管膨胀弯无异常情况。

3.1.4 冲刷检测结果

导管架海床50m范围内未发现海床冲刷引起桩腿倾斜和沉降的异常现象。

3.1.5 阳极和阴极检测、电位测量结果

本次检查阳极选取54块、阴极选取10块,每个位置测3次(具体数据详见测量过程),所有阳极等级均为B级(A级:剩余阳极95%-100%;B级:剩余阳极80%-94%;C级:剩余阳极50%-79%;D级:剩余阳极50%以上)。阳极块无丢失,损坏,附着不牢的现象。阳极,阴极电位无异常情况。40%阳极块被海生物包裹。

图3 立管(-35m)和护管水泥压块处检查情况

表2 电位测量点(阳极)数据表(ROW-1面)

图4 不同测点电位值

图5 不同测点厚度值

表3 厚度检测数据表(ROW-1面)

3.1.6 超声波结构测厚结果

测量了具有代表性的管段厚度,经检测后发现并无管段厚度异常现象。

3.1.7 杆件充水检测结果

对具有典型代表处的管段进行测量。FMD检测数据无异常现象。

表4 检测位置以及检测报告如上(ROW-2面)

3.2 实施效果总体评价

研究方案在保证检验效果和安全的前提上顺利实施,总体效果良好,主要改进和提升指标如上:

(1)海上施工由依托平台转变为依托守护船支持,降低直升机、海上餐费等成本,尤其针对无人值守平台,大大降低了作业费用。(2)海上施工人员由20人减少到8-10人,施工周期由25天缩减到7天左右。(3)有效降低施工安全风险,由机器人代替自然人进行水上作业。(4)在无人值守平台作业期间,不需要协调生产人员上平台协助施工,较大程度上节约了人力成本。

4 总结

本文针对传统的“人工潜水+ROV”作业模式进行改进,提出并试验了无人化作业模式,在国内首次成功实施固定导管架结构水上检测无人化实践,研究总结如上:(1)无人化作业模式可在导管架结构状况观察、裂纹和疲劳检测、海底状况观察、损伤原因分析、腐蚀防护系统检查等领域达到预期检测效果,工程可操作性好。(2)无人化作业模式在作业费用、施工人员、施工周期、施工风险等方面,相比于传统“人工潜水+ROV”模式有较大的提升。(3)通过试验研究,可为海洋环境上无人化作业流程标准化设计积累实践基础,为后续工程化应用降本增效。