MAG焊工艺对奥氏体不锈钢力学与电化学性能的影响

2021-01-21王海成

王海成

(甘肃省特种设备检验检测研究院,甘肃 兰州 730000)

奥氏体不锈钢由于其具有良好的耐腐蚀性、耐热性和较好的力学性能,被广泛适用于制造耐腐蚀、耐高温和低温的设备和部件。同时奥氏体不锈钢具有良好的焊接性,几乎所有熔焊方法都可以使用。随着焊接技术的不断发展,对一种材料进行焊接,选择合适的焊接方法与焊接工艺对材料的力学性能及使用性能同样有着很大的影响。本文从MAG焊工艺对奥氏体不锈钢进行焊接,对其焊接接头及母材作力学性能及电化学性能分析。探究MAG焊工艺对奥氏体不锈钢焊接的适用性与可靠性。

1 实验内容及方法

1.1 0Cr18Ni9不锈钢基础试验研究

本实验选用0Cr18Ni9不锈钢为母材,其厚度为10mm,如图1所示。由于试件长期放置,可能引起其化学成分的变化,所以通过FMP直读光谱仪对其化学成分进一步进行测定。试验尺寸为Φ=50mm圆,如图,测定母材化学成分见表1。

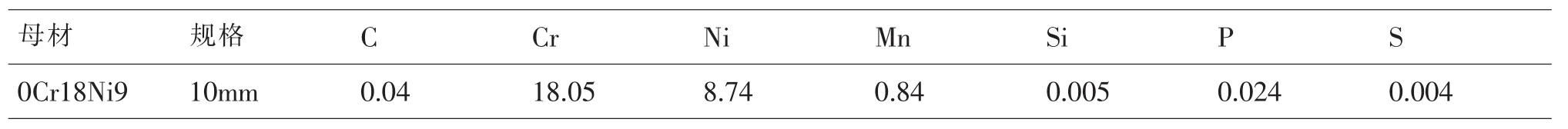

表1 0Cr18Ni9不锈钢化学成分

图1 选用0Cr18Ni9不锈钢化学材料为母材

对母材进行拉伸等力学性能实验,通过拉伸试验,可以测得其屈服强度,抗拉强度,断后伸长率,断面收缩率。拉伸试验按GB/T2651-1989进行。

根据试件拉伸实验,绘制曲线。试验结束后,根据拉伸应变曲线,计算母材及焊缝的力学性能指标:

强度指标:

抗拉强度: Rm=Fm/SO

塑性指标:

断后伸长率: A=(LU-LO)×100%/LO

断面收缩率: Z=(SU-SO)×100%/SO

根据拉伸试验的要求跟标准,作出0Cr18Ni9不锈钢的应力-应变曲线如图2所示:

图2 0Cr18Ni9不锈钢的应力-应变曲线

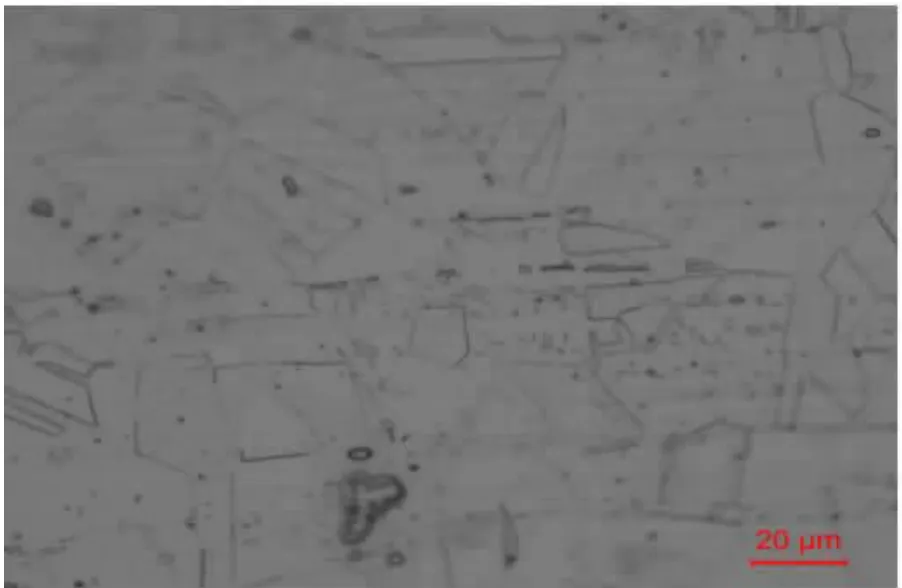

母材在金相显微镜下的组织形态如图3,4所示:

图3 母材在金相显微镜下20μm的组织形态

图4 母材在金相显微镜下的50μm组织形态

从母材的显微组织中可以看出,0Cr18Ni9不锈钢组织为单一的奥氏体组织,晶粒为等轴多边形,且晶粒内存在孪晶(图中点状物为残留渗碳体)。

1.2 0Cr18Ni9不锈钢MAG焊焊接接头试验研究

切取试样,试件规格为200mm×100mm×10mm十块,切取过程中,避免切口出现毛刺,卷边等,将试样分为五组,进行MAG多道焊焊接,选取合适的焊接电流参数范围,具体焊接参数见表2。

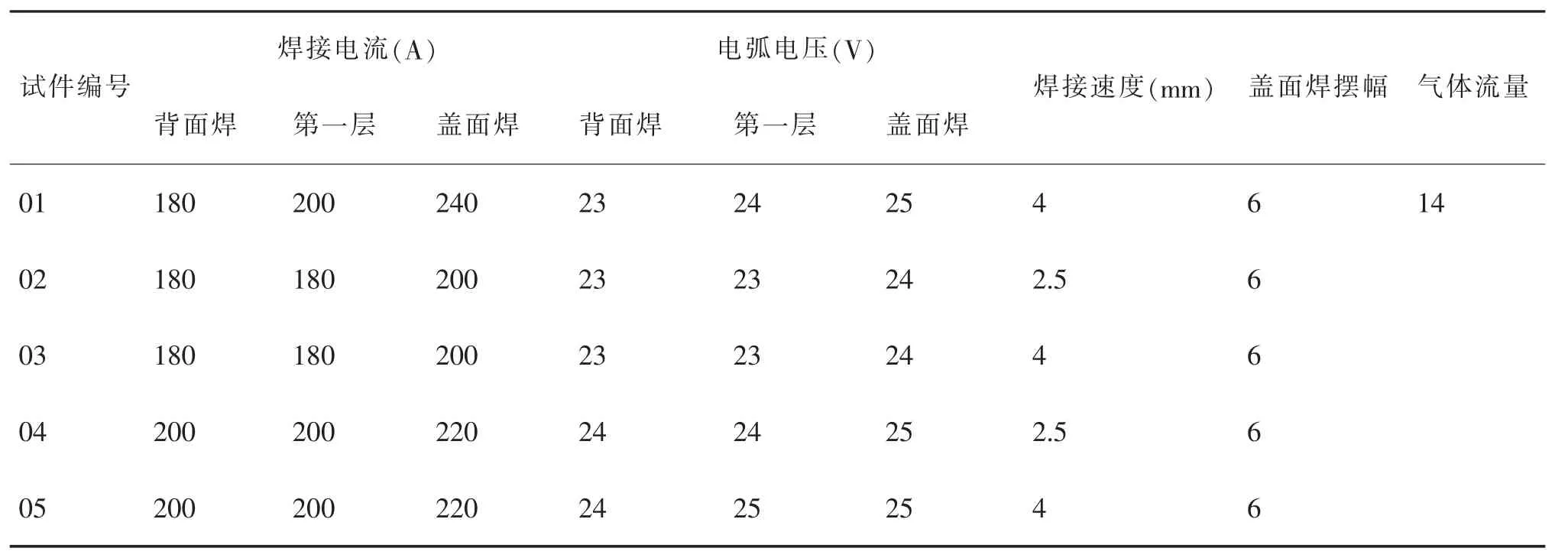

表2 焊接参数

计算各试样背面焊线能量:

线能量计算公式:q=IU/v

式中:I——焊接电流(A);

U——电弧电压(V);

V——焊接速度(cm/s);

q——线能量(J/cm)。

计算得各试样背面焊线能量:

q1=10350(J/cm) q2=16560(J/cm)

q3=10350(J/cm) q4=19200(J/cm)

q5=12000(J/cm)

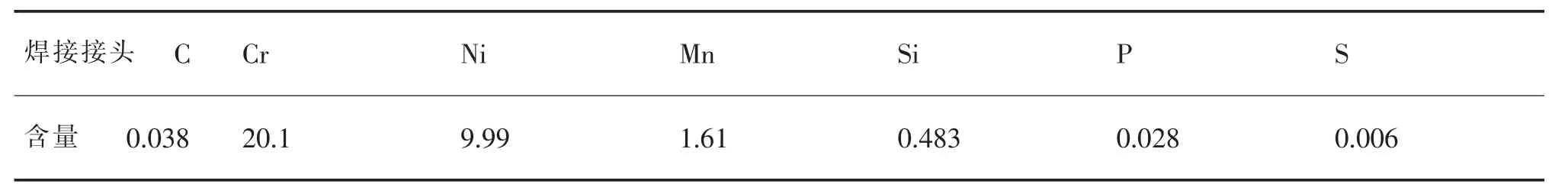

通过对母材不锈钢进行MAG焊,对其焊接接头进行力学性能测试,由于在焊接过程中选择与母材相匹配的不锈钢焊丝CHM308,在焊接过程中,焊丝对母材中合金元素的含量影响可能导致其化学成分的改变,从而导致其力学性能的差异,所以通过FM直读光谱仪对焊接接头的化学成分进行进一步测定。通过对焊接接头化学成分的测定,其主要元素的含量见表3:

表3 焊接接头化学成分

实验结果分析:

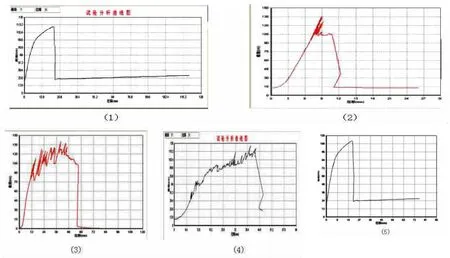

各试样拉伸应变曲线如图5所示:

图5 试验分析曲线图

各试样力学性能指标见表4:

表4 各试样力学性能指标

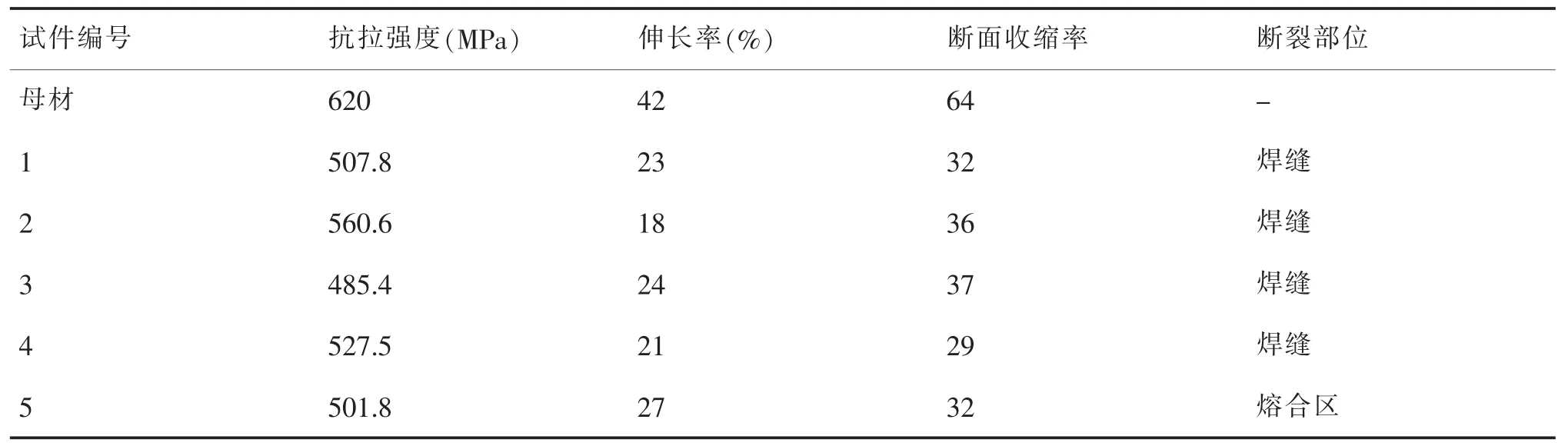

根据硬度试验标准,测得母材及焊接接头其洛氏硬度值见表5:

表5 母材及焊接接头洛氏硬度值

计算各试样热影响区及焊缝区硬度的平均值。见表6。

表6 各试样热影响区及焊缝区硬度平均值

根据硬度值做出硬度曲线,如图6所示。

图6 硬度值做出硬度曲线

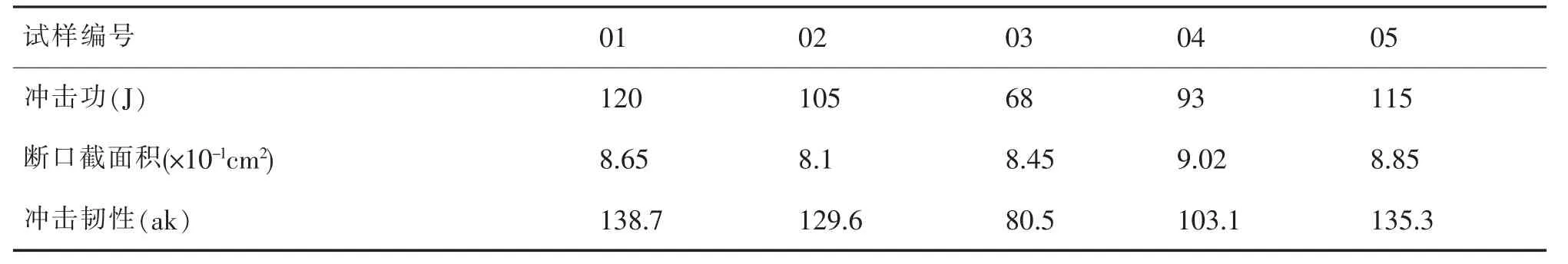

根据冲击试验,测得的冲击功见表7:

冲击功:用Ak表示,单位J;

冲击韧性,即冲击值:用ak表示J/cm2;

缺口处的截面积:用F表示,单位cm2;

冲击韧性ak=Ak/F。

测量冲击后试样断口处的截面积,计算得各试样其冲击韧性值,见表7。

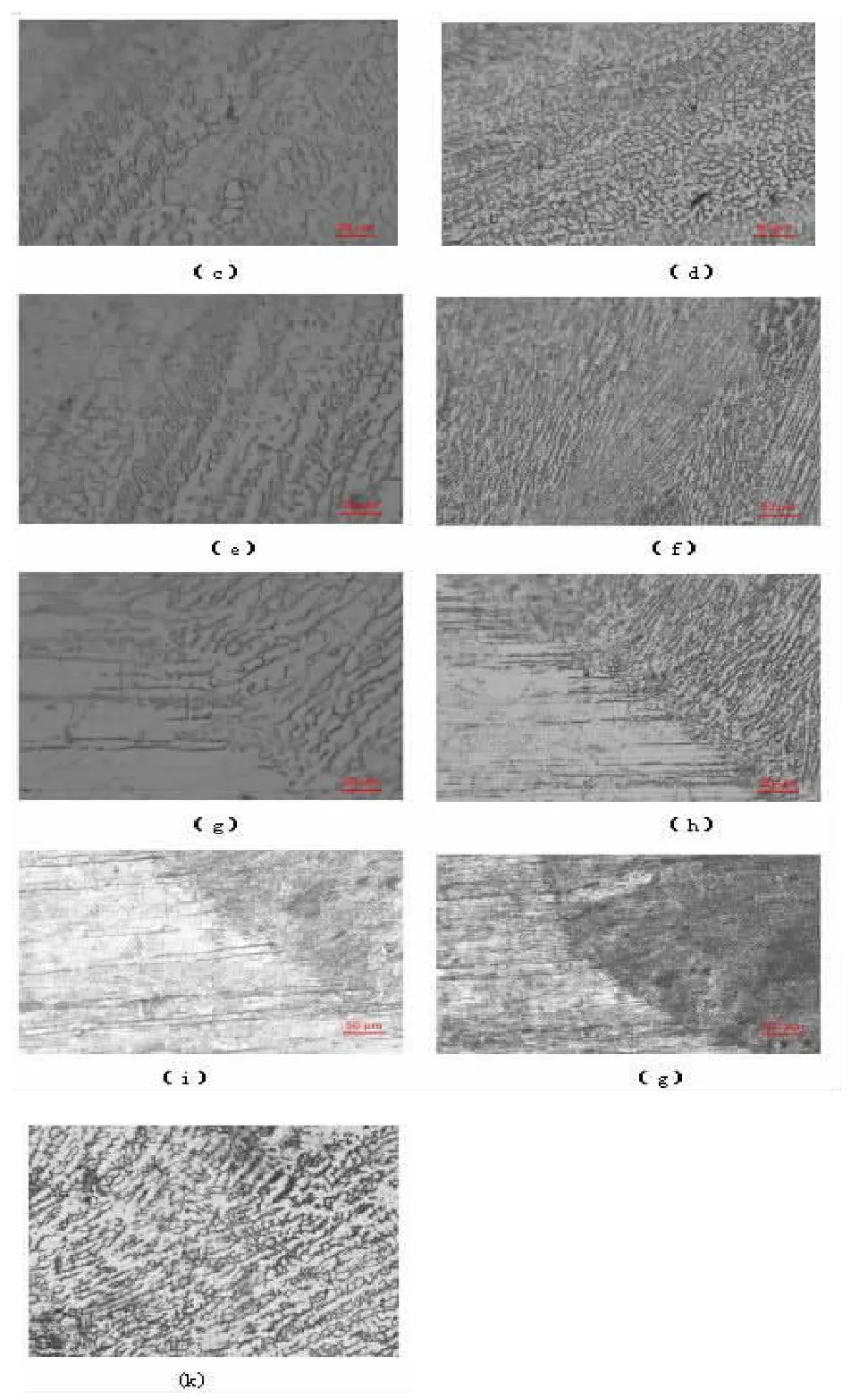

以下是焊缝在金相显微镜下的组织形态,如图7所示。

表7 试样参数

图7 焊缝在金相显微镜下的组织形态

从图7金相图中可以看出,焊缝有明显的外延生长特性,焊缝中部的晶粒方向几乎是平行的。焊缝晶粒来源于母材晶粒,在焊缝中心终止。晶粒沿原晶粒方向生长,在向焊缝中心生长的过程中其生长方向趋向于垂直焊缝表面。熔合区显微组织为等轴树状晶,其晶粒较小,中心处为等轴树枝晶。次外层为柱状晶,出现这种现象是由于焊接过程产生较高的温度的热循环以及较大的冷却速度,使熔核区的组织发生了再结晶,使得其组织变得细小。热影响区组织较母材没有发生明显的变化。熔核区较窄形成了熔核和母材之间的分界线。从而产生了新的细小晶粒组织。由于本实验试板为10mm,在焊接过程中,由于熔池底部的冷却速度较大,从而促使了柱状晶的生长。加上所用材料导热性差,热膨胀系数小的原因,从而导致了粗的柱状晶的形成。实验采取多层多道焊,由于前一层焊道对下一层起到加热的作用。从而加强了前一层焊道的再结晶现象。通过接头金相,可以看到其最终的形态是粗大的等轴的柱状晶与沿柱状晶分布的δ铁素体。

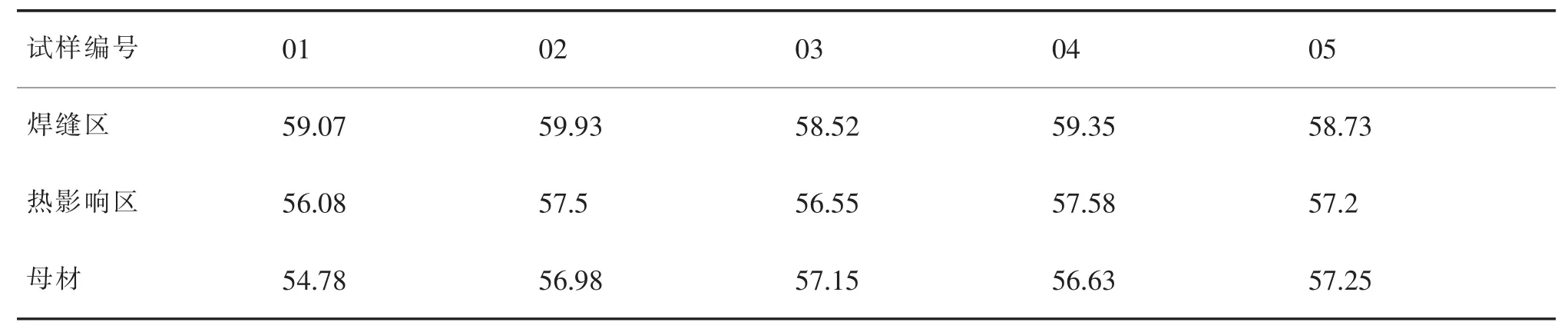

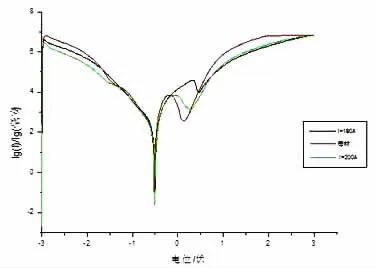

试样电化学性能测试采用恒电位仪电化学腐蚀试验方法。参比电极为饱和甘汞电极,辅助电极为Pn电极,电解质为3.5%NaCl腐蚀液在室温(20℃)条件下测量。采用电化学腐蚀设备LK9805-电化学分析仪,扫描速率为50mV/min。电位范围从-3mV~+3mV。测试其电流的变化,同时记录电位、电流数据,对数据进行处理,得出电位与电流的极化曲线。根据曲线,研究母材及焊接接头的电化学腐蚀性能。实验前,在母材与焊缝上分别截取试样,对其表面进行打磨、抛光。然后将试样放在腐蚀溶液中浸泡5min,使试样表面均匀浸入腐蚀液。取出试样,在试样背面用锡焊将电极与试样焊接在一起。用胶带把母材与焊缝包裹起来,待干燥后取出胶带。开始电化学腐蚀试验。试验参照GB4334.5-2000进行。

图8为母材与各焊缝试样的在焊缝区及HAZ区极化曲线。

图8 极化曲线

从极化曲线中可以看出,母材及焊缝的自腐蚀电位都约在-0.5左右。最小自腐蚀电流表示试样在溶液中的抗腐蚀能力,自腐蚀电流越小,则材料表面抗腐蚀能力越强。钝化电流是不锈钢表面形成钝化膜后的腐蚀电流,表示试样在长时间内的抗腐蚀能力。钝化电流越小,则材料表面抗腐蚀能力越强。从焊缝区及HAZ区极化曲线中可以看出,母材的抗腐蚀能力最好。同时不同线能量对焊缝的腐蚀性能也有影响。在合适的焊接电流参数范围内,随着线能量的增加,焊接接头的腐蚀速度有上升趋势。因此,在实际焊接过程中,要避免线能量过大的现象。

2 结论

1)在焊接过程中,为避免焊缝树枝晶粒粗大,造成偏析程度增大,应尽量采用小电流快速焊工艺,且不应预热。在多层多道焊时,应采取通气措施防止背面氧化,同时降低层间温度。

2)焊接后,焊件达到使用要求但是达不到母材的力学性能,可见0Cr18Ni9其力学性能更好。

3)通过硬度测试得知焊接线能量变化时,热影响区的硬度值与母材的硬度值差异很大,绝大多数都低于母材,由此可知该区域的组织与母材存在着较大的差异,不仅使焊接接头性能下降,而且不利于抗腐蚀性能。

4)采用不同的焊接线能量焊接时,焊缝的抗腐蚀性能也所变化。随着线能量的增加,焊接接头的腐蚀速度有上升趋势。因此应该选择适当的焊接线能量才有利于锈钢的抗腐蚀性能。