浅析双动反向挤压机中心失调的原因及防止措施

2021-01-21杨富军牟耀龙

杨富军,牟耀龙

(中国铝业西北铝业有限责任公司,甘肃 陇西 748100)

1 概述

挤压机主要用于加工各种规格的管材、棒材、型材、线坯及排材。由于其加工产品品种规格较多,可广泛应用于国防工业、交通运输、航空航天、电子通信、电力和建筑等行业,可满足不同用户的要求。但挤压机又是一台结构比较复杂的设备,它在繁重工作条件下,由于各种原因,常常会引起挤压机中心失调的故障。使挤压出来的制品偏心,直接影响生产效益,本文针对挤压机中心失调的原因进行分析,并举例提出了正确的调整方法。

2 双动反向挤压机中心失调的原因分析

双动反向挤压机中心失调就是指挤压筒、穿孔针、模子及挤压轴不在同一轴心线上,四个部件在同一轴心线上存在一定的偏差,造成挤压出来的产品内孔偏心。其产生主要原因如下:

(1)机体在强大张力下产生弹性变形;

(2)运动部件在巨大的自重作用下,由于频繁的往复运动,使接触面磨损;

(3)在挤压过程中,由于挤压筒与高温铸锭直接接触和挤压筒的加热装置将热传给挤压筒支承和机架等邻近部件,并引起它们的热变形;

(4)穿孔针受力较大和铸锭的切斜引起的弯曲和拉细。

3 双动反向挤压机防止中心失调的措施及装置

为防止双动反向挤压机防止中心失调的方法必须从两方面着手。一是从设计上解决本体结构在各种因素影响下有自动调心的功能;二是人为的控制和调整。

3.1 防止弹性变形而产生失调的措施

安装挤压轴(及穿孔针)的活动横梁,挤压筒支承和前横梁等零部件的底部不采用地脚螺栓与地脚板固定联接,而是自由的放在地脚板上。

3.2 防止部件热变形而产生失调的措施

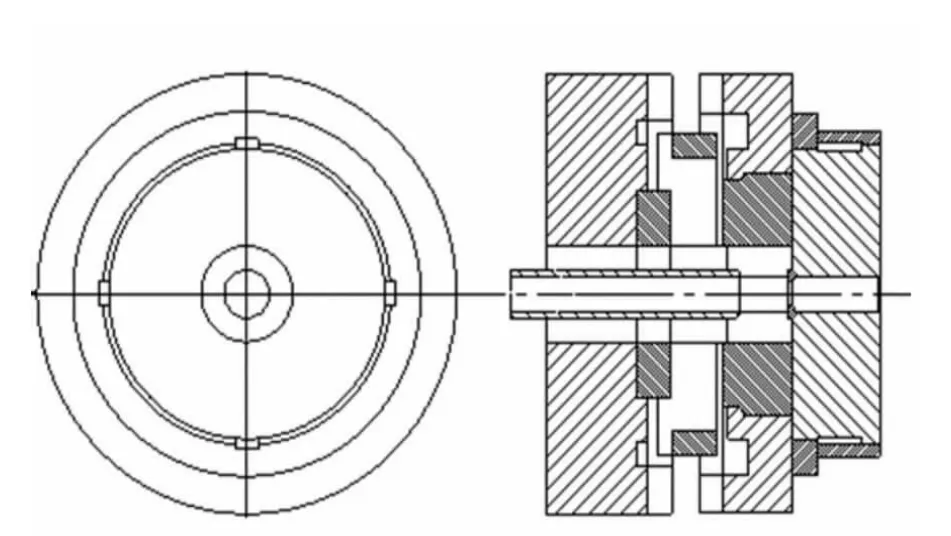

在挤压产品的过程中,挤压筒随着温度的升高,其轴心也将在一定的范围内升高,这样将会使挤压轴与挤压筒的轴线不在同一条直线上,引起中心失调。挤压筒采用四边键块,与挤压筒支架构成滑块联接。这样当温度升高时,以挤压轴为中心向四周辐射膨胀,而其中心保持不变,保证了自动定心。如图1所示。

图1 挤压筒支架沿径向膨胀装置

3.3 防止运动部件因磨损失调的措施

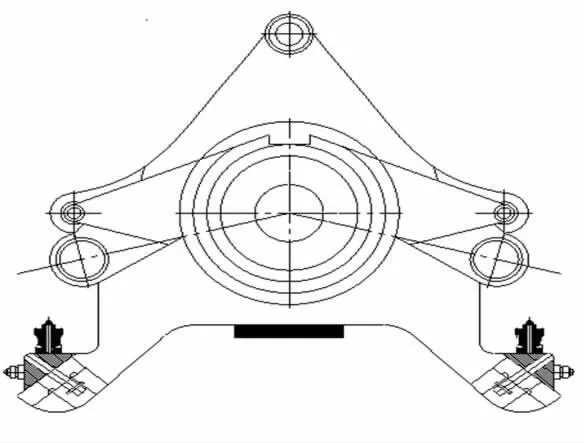

活动横梁和挤压筒支架,它们支承在地上的平面导轨上,在移运动过程中会造成平面导轨的磨损,使中心失调。在活动横梁和挤压筒支架的磨损面上安装了如图2所示调整装置。通过调整调节装置,可以使活动横梁和挤压筒做四个方向(上、下、左、右)的调整,达到调整目的。

图2 挤压筒及活动横梁调整装置示意图

3.4 防止穿孔针变形,弯曲产生失调的措施

若铸锭温度不符合工艺要求、没有按规定要求对穿孔针进行润滑、穿孔针不适当的预热以及其他原因,都会引起穿孔针的弯曲和折断,因此在挤压管材制品的过程中必须注意以下几点:

1)铸锭端面必须与铸锭侧表面严格保持垂直;

2)铸锭长度误差,应保持在±1mm范围内;

3)铸锭在穿孔前,必须有足够的墩粗;

4)铸锭必须按照不同合金牌号加热到适应的温度,采用等温挤压;

5)穿孔针和模子必须充分润滑;

6)穿孔针的弯曲与拉细对制品质量产生影响时,需更换合适的穿孔针。

4 双动反向挤压机中心调整步骤

4.1 调整活动横梁

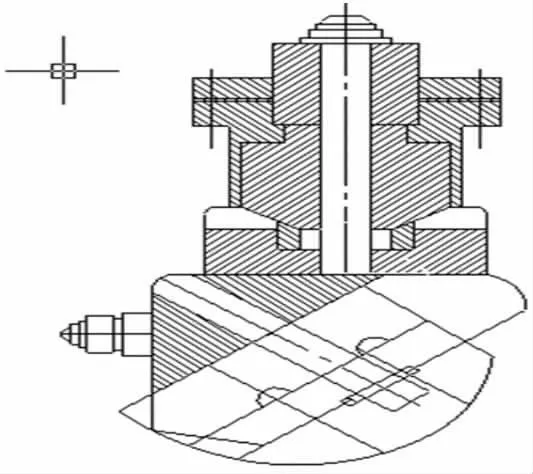

调整活动横梁是挤压轴与主柱塞的支承,它使主柱塞保持在挤压中心。活动横梁在水平、两侧、上部各有两个可调滑脚,上部滑脚用于导向。水平、两侧滑脚用来调整位置,其中水平方向滑脚采用液压缸调整,极为方便,如图3所示。调整是,先松开所有滑脚上的锁定螺母,转动调整螺母,按检测偏差对活动横梁进行上、下、左、右的调整。使主柱塞位置正确并保持水平。调整完毕锁紧压紧螺母,并用塞尺检测滑脚与轨道间隙就为0.02mm。

注意:不论水平、两侧及上部滑脚在调整时应同时调整,同时锁紧,滑脚磨损3mm时,油槽不起作用需更换。

4.2 调整、检测挤压轴水平

挤压轴用4件螺栓和卡环固定在活动横梁端头上。当固定螺母用液压扳手紧固到位时,挤压轴将与活动横梁在同一轴心线上。

图3 挤压机横梁滑脚调整装置

4.3 调整模轴水平

模子滑架上下各有两个锁紧缸,下部中间位置有一定位检测装置,用来确定模轴是否在工作位置,模轴用模子滑架上两侧的两个支承固定,下部由三个键定位,上部用调整模子滑架下部水平移动缸的行程来解决。

4.4 测量、调整挤压筒中心

挤压筒在水平、两侧、上部各有四个可调滑脚,上部滑脚用于导向。水平、两侧滑脚用来调整位置,其中水平方向滑脚采用液压缸调整,与活动横梁的相同,参看图3。调整时先连接好专用液压系统,松开所有滑脚上的锁定螺母,转动调整螺母,按事先检测的偏差调整,使挤压筒中心与挤压轴、模具轴的中心在同一中心线上,调整完毕锁紧压紧螺母,并用塞尺检测滑脚与轨道间隙就为0.02mm。具体调整方法如下:

1)使挤筒处于工作位置,把挤压轴开到挤压筒内200~300mm,使用1:10的专用塞尺测量轴与筒四面间隙;

2)将挤压轴全部开到挤压筒内,使用塞尺测量轴与筒的四面间隙;

3)模具轴锁紧筒前进,模轴进入筒内200~300mm,然后使用塞尺测量轴与筒的四面间隙;

4)模轴全部进入筒内使用塞尺测量轴与筒间隙;

5)根据以上测量数据,计算出不同方向所需调整量;

6)挤压筒在水平、两侧、上部各有四个可调滑脚。根据计算出的所需量调整这些滑脚。调整滑脚时,先松开滑脚锁紧螺母,将专用液压泵与滑脚柱塞缸相接,启动液压泵,加压,使滑脚柱塞缸工作,调整挤压筒高低,调整完成后锁紧滑脚锁紧螺母,卸掉液压泵压力,拆掉液压泵。

通过调整,使挤压轴与筒、模轴与筒在垂直方向和水平方向上的间隙都成为相等即可。这也是在调整挤压中心时最常用的方法。

注意:调整必须是在挤压筒在工作温度下进行。

4.5 检测调整结果

对调整后的中心进行重新测量,如有偏差需进行再次调整,直至达到相关技术要求为止。

5 结束语

对双动反向挤压机中心失调的防止和调整,除采用上述措施外,在生产中还应注意的是:

1)设备各个部分温度应保持在稳定状态。

2)在热稳定状态下,调整好挤压筒和其他部件的中心线。

3)铸锭加热温度合理,避免过热及过冷。

4)铸锭长度应保持恒定一致,铸锭两端面应与轴向相互垂直。

5)工作中应特别注意对挤压轴,特别是穿孔针的润滑。

6)铸锭应该有足够的墩粗。

对设备部件不按规定使用,会导致整个设备使用寿命的缩短,因此对中心线精度的检查,至少应每六个月进行一次,若发现有中心线不在同一条直线上应按照相关规定进行调整。