国润铜业铜冶炼环保节能技术改造项目回顾与展望

2021-01-21陈小龙吕克新张均杰

陈小龙 吕克新 张均杰

(1.烟台国润铜业有限公司,山东 烟台 264002;2.江铜国兴(烟台)铜业有限公司,山东 烟台 264002)

0 前言

烟台国润铜业有限公司(以下简称“国润铜业”)是一家铜冶炼企业,生产原料为铜精矿,主要产品包括阴极铜、硫酸、黄金和白银等。《铜冶炼行业规范条件》(工业和信息化部公告2014 年第29号)要求:新建和改造利用铜精矿和含铜二次资源的铜冶炼企业,冶炼能力须在10 万t/a 及以上。而国润铜业冶炼能力为6 万t/a,不符合《铜冶炼行业规范条件》中生产规模的要求。因此,国润铜业决定按冶炼能力10 万t/a 的要求进行技术改造。

2017 年,中国恩菲工程技术有限公司与国润铜业联合开发了“富氧侧吹熔炼+多枪顶吹连续吹炼+火法阳极精炼”热态三连炉连续炼铜生产工艺。该工艺于当年下半年投入工业生产,粗铜设计产能为100 kt/a,配套设置硫酸净化系统1 套,干吸、转化系统2 套,硫酸系统设计能力为370 kt/a。

在采用三连炉连续炼铜工艺进行工艺改造的同时,对环保设施进行了升级改造。本文介绍了冶炼、环集烟气、制酸、制氧噪声等系统的技术改造情况。

1 冶炼系统的改造

1.1 熔炼工段

原富氧侧吹炉采用氧含量为60%的富氧熔炼,冶炼能力小,产出水碎弃渣外销,铜的损失量大。

通过采用富氧侧吹熔池熔炼工艺,改造后使用氧含量为85% 的富氧,产出高品位铜锍(品位达73%),铜锍通过溜槽直接进入吹炼炉,取消了原有的电炉沉降工序,产生的炉渣用于选矿。原侧吹炉水碎弃渣的含铜品位为0.6%~0.7%,改造后的尾矿含铜品位低于0.25%。

1.2 吹炼工段

原采用2 台吹炼炉处理侧吹炉产出的铜锍,生产粗铜,用空气熔炼,生产周期分为加料、造渣、造铜、出铜。造铜期二氧化硫浓度高,出铜期烟气量小,二氧化硫浓度低。由于烟气量及二氧化硫浓度的波动,二氧化硫转化率易产生波动,对制酸的生产造成影响。

改造后,采用1 台多枪顶吹炉代替原有的2 台吹炼炉,富氧浓度为35%,产出的烟气量及二氧化硫浓度相对稳定,有利于制酸的生产操作,保证制酸各项指标的稳定。同时,在处理热态铜锍的同时可处理铜米冷料,降低了能耗。

1.3 精炼工段

原液态粗铜放到铜模中冷却成块状铜,用叉车倒运到加料平台,由加料机加入阳极炉中精炼。

改造后,吹炼粗铜通过溜槽直接流入阳极炉,改变了原来精炼处理冷粗铜的模式,改善了车间作业环境,实现了三连炉生产连续加料连续出铜的作业模式,降低了运输费用,节省了粗铜由固态到液态消耗的能源。

1.4 清洁能源

改造前,阳极炉使用煤焦油,侧吹炉使用煤为燃料,这两种燃料都不是清洁能源,燃烧后的烟气会对大气造成污染。

阳极炉燃料现改为天然气,侧吹炉燃料由煤改为兰炭。阳极炉、侧吹炉和顶吹炉的烟气都经过制酸处理后才排放。改变燃料后,烟气中的颗粒物含量、二氧化硫含量基本不变,但对CO2、NOx有明显的减排效果[1]。

冶炼改造的创新点是侧吹炉、顶吹炉、阳极炉之间通过溜槽连接,实现连续送风和连续炼铜,流程缩短,环集烟气量降低,出炉烟气的二氧化硫浓度提高20%~30%,为环集烟气处理和制酸创造了有利的条件。

2 环集烟气处理系统的改造

环集烟气处理系统处理环集烟气以及加料期、还原期的精炼烟气,其中环集烟气产生于三连炉(熔炼炉、吹炼炉、阳极炉)的铜口、渣口、加料口、溜槽、渣包等部位。改造前,烟气采用表冷器、布袋收尘器、脱硫塔等设备处理,采用碳酸钠作为脱硫剂,脱硫污水送到制酸污水站处理。环集烟气处理系统进行的主要改造如下:

2.1 合理分配烟气走向

改造前,阳极炉燃烧空气,产生的烟气量大,烟气处理费用高,能耗高。

冶炼系统包含2 台阳极炉、2 套XRQ 纯氧燃烧装置,燃料为天然气,以氧含量为85%的富氧空气代替空气进行生产,单台阳极炉产生的烟气量由空气熔炼的19 000~20 000 m3/h 降为富氧熔炼的5 000~7 000 m3/h,降低了约70%[2]。阳极炉氧化期的二氧化硫浓度可以达到2%~3%,增加一条连接制酸净化入口的烟气管线,将氧化期烟气送入制酸系统。顶吹炉渣口的放渣为正压操作,与其他渣口相比,该渣口的二氧化硫浓度最高,因此将该渣口的烟气送入侧吹炉出口烟道中,作为二次风使用。

2.2 改造烟气脱硫系统

原烟气脱硫系统为一级脱硫塔,烟气经一个脱硫塔处理后排放,存在处理效率低、脱硫塔喷头易堵塞、颗粒物排放量高、尾气冒大烟的问题。

为解决上述问题,烟气处理系统新增了二级脱硫塔、沉降槽、湿式电除雾器等设备。其中新增一台规格为Φ6 000 mm×15 500 mm 的脱硫塔,与原有脱硫塔串联使用,一级塔改为稀酸洗涤净化塔,二级塔为碱洗脱硫塔。一级脱硫塔增设1 台斜管沉降槽及配套的压滤机,抽出一部分循环液进行固液分离,压滤机上清液定期排污到制酸沉降槽,滤渣则返回侧吹炉用于配料。二级塔出口增加1 台型号为WESP300-276 的湿式电除雾器,其管束内切圆直径为300 mm,长度为6 m,阴极线采用龙骨铅锑合金,用于脱硫后的烟气的深度处理。

改造后,脱硫烟气实现了二氧化硫、颗粒物的超低排放,且处理费用及环保投资降低。

2.3 增加环集污水处理系统

原采用的钠碱法脱硫工艺简单,投资低,所用脱硫剂成本低,但该工艺产生废水、废渣,需要进行后续处理。改造前,钠碱法脱硫工艺产生的污水送至制酸污水站处理,制酸中水回用选矿厂,其中钠离子含量高达10 g/L 以上,影响了渣缓冷的效果。

为解决该问题,参照双碱法脱硫工艺,在环集烟气场地新建污水处理系统,脱硫剂采用碳酸钠,脱硫废液用石灰粉中和,产生的中和渣经氧化后变成石膏渣,石膏渣经压滤机脱水后用作水泥生产的原料,而中和出水回用到二级脱硫塔,形成闭路循环。

2.4 优化烟气收尘

稀氧燃烧技术投入使用后,精炼收尘烟气产生较多冷凝酸,导致烟道及表冷器腐蚀漏气,漏气后烟气温度变得更低,形成了恶性循环,产生更多稀酸,致使收尘器的布袋腐蚀漏气或产生烟尘堵塞,影响生产。后来将2 台布袋收尘器全部更换,将布袋材质改为具有耐酸性能的P84 +PTFE 材质,但仍出现同样问题。

分析其原因,是因为采用稀氧燃烧技术后,燃烧反应产生了较多三氧化硫,造成烟气露点温度升高。露点计算采用弗霍夫公式[3]:

式中:T——露点温度,℃;

p——气体分压,MPa。

计算表明,随着三氧化硫的分压升高,烟气露点温度也升高。后经考察同行业的其他厂家,在2018年阳极炉修炉期间,取消了2 台布袋收尘器及表冷器,转而采用重力收尘器。改造后至今,重力收尘器运行良好。

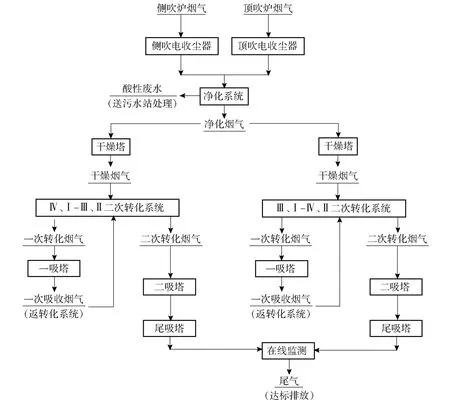

进行上述改造后,目前的环集烟气处理工艺流程如图1 所示。经验证,“干法重力除尘+稀酸洗涤除尘+双碱法脱硫+湿式电除雾器+污水处理”的环集烟气和阳极炉烟气处理工艺适合于三氧化硫含量较高的烟气处理。

图1 环集烟气处理工艺流程图

3 制酸系统的技术改造

原制酸系统设计产能为20 万t/a,对应的粗铜产能为6 万t/a。熔炼系统改造后,粗铜能力提高为10 万t/a,对应制酸能力为37 万t/a。原制酸系统的收尘系统、干吸系统、转化系统处理能力偏小。

为配合熔炼系统的改造,对原有制酸一系统进行了改造。原制酸系统的设计规模为20 万t/a,处理烟气量为60 000 Nm3/h。旧制酸系统的净化系统仍然采用稀酸洗涤工艺,新增加的系统转化工序采用“3 +1”两转两吸工艺,尾气经脱硫塔深度处理后排放。

3.1 吹炼电收尘系统

原吹炼电收尘系统为2 台电收尘器,出口含尘量小于0.6 g/m3。因技改后烟气量基本不变,但烟气含尘量增加幅度较大,如不提高电收尘系统的处理能力,出口烟气会堵塞制酸净化设备,且烟尘进入污酸处理系统,造成有价金属损失。

为此,新增加1 台流通面积为35 m2的电收尘器用于吹炼收尘。为应对露点腐蚀,新增电收尘器的第一电场采用九五瓷支撑管,第二、第三电场采用石英支撑管;所有绝缘箱、第三电场灰斗采用316L 不锈钢材质,绝缘箱开孔处四周镶贴150 mm 宽的316L 不锈钢板。

改造后,电收尘烟气出口含尘量保持不变,保证了制酸的净化指标。

3.2 接力风机及烟道

熔炼、吹炼电收尘出口烟气管道各增加了一台接力风机,且风机采用变频调速。更换了电收尘器与净化系统入口之间的钢制烟道,并在更换后的烟道内捣打胶泥用于隔热。试生产期间,电收尘器出口与净化系统入口之间的烟道的胶泥防护层产生裂纹或部分脱落,造成烟道腐蚀严重。

在2018 年12 月大修期间,将电收尘器出口与净化系统入口之间的烟道全部更换为衬砖烟道,将烟气蝶阀改为钟罩阀,将熔炼烟道放灰方式改为星型卸灰阀密封放灰。改造后至今,烟道状况良好。

3.3 干燥与吸收工序

由于熔炼系统扩产,原有干燥与吸收系统处理能力低,需重新增加一套系统,与熔炼系统配套。

干燥与吸收工序采用一级干燥、两次吸收、循环酸泵后冷却的流程。干吸采用DCS 控制,自动串酸。为减少成品酸中的二氧化硫含量,干燥酸不再向二吸循环槽串酸,二吸酸的浓度控制采用二吸循环槽加水的办法。塔内分酸器采用管式分酸器,干燥塔采用国产丝网除沫器,吸收塔采用国产纤维除雾器;塔底出酸管及各塔的上酸管采用钢衬四氟管道。

改造后,干燥与吸收系统可以全部处理冶炼系统的高浓度烟气,保证了冶炼生产。

3.4 转化工序

图2 制酸系统工艺流程图

采用技术成熟的“3 +1”两次转化工艺,即“Ⅲ、Ⅰ~Ⅳ、Ⅱ”、“Ⅳ、Ⅰ~Ⅲ、Ⅱ”两转两吸制酸工艺[4],工艺流程如图2 所示。转化器设计处理SO2浓度为12%。工艺全部采用进口VK38 催化剂,总装填量为87.4 m3。各段进口温度设计如下:一段为405 ℃,二段为445 ℃,三段为440 ℃,四段为410 ℃。为应对高温烟气对设备、管道造成的影响,一段转化器材质选用不锈钢,其余各段转化器材质为碳钢且全部内衬耐火砖;一段、二段烟气出口的管线采用304 不锈钢材质。

3.5 脱硫系统

在线监测采样过程中,原来钠碱法脱硫反应产生的硫酸钠、亚硫酸钠及其他硫酸盐等气溶胶会被一并捕集下来,导致颗粒物含量出现正偏差,达不到环保的要求[5]。

为解决这个问题,制酸尾气吸收塔利用原有的无填料的吸收塔,吸收剂由氢氧化钠溶液改为质量浓度为27.5%的双氧水,产生的稀酸回用于干吸配酸。与钠碱法比较,双氧水脱硫无副产物的产生,避免造成二次污染,但双氧水与二氧化硫反应的效率较低,熔炼系统的开车和停车受制于脱硫系统,熔炼工艺提负荷的速度较慢,对冶炼生产造成了一定的影响。2020 年大修期间进行了加装填料的改造,改造后熔炼系统从投料到满负荷生产的时间缩短了一半,取得了较好的效果。

通过上述改造,制酸系统(含收尘及接力风机)电单耗达到了65 kWh/t(100%H2SO4),二氧化硫转化率大于99.90%,两套制酸系统生产稳定。

4 其他改进

4.1 废水废气处理的改进

4.1.1 废酸处理

原废酸处理工艺采用的脱硫剂为固体硫化钠,需人工配制,且有效成分硫的含量低,工人劳动强度大,生产成本高;处理后的中水外排,虽达标排放,但对环境造成了一定的影响。

改造后,虽然废酸处理仍采用常规的硫化中和工艺,但原系统使用的硫化钠固体改为硫氢化钠液体,减轻了工人的劳动强度,降低了砷渣总量。新增加中水池及配套设施,废酸处理后产生的中水一部分回用到净化工段,一部分回用到选矿车间用于渣缓冷,实现了生产污水“零排放”。

4.1.2 硫化氢吸收塔

原废气处理采用一台吸收塔进行一级吸收,吸收效率低。因污酸含砷量波动,硫化反应产生的硫化氢浓度波动大,一台吸收塔不能很好适应硫化氢浓度的波动。

硫化反应产生的硫化氢气体由一级塔吸收改为两级塔吸收。一级吸收塔采用废酸原液吸收,二级吸收塔采用氢氧化钠溶液吸收,大大提高了吸收率,外排废气达到了《恶臭污染物排放标准》(GB 14554—93)的要求。

4.2 噪声冶理

技改后深冷制氧机离南厂界只有8 m 的距离,噪声达到90 dB。因南厂界临近铁路,须执行《声环境质量标准》(GB 3096—2008)中4b 的要求,环境噪声限值执行昼间70 dB、夜间60 dB 的标准。制氧噪声由多种噪声叠加组成,包括齿轮传动的机械噪声、蜗壳及气体换热器的气流冲击噪声等,且高频、中频、低频噪声同时存在。

通过对制氧空压机房内外的噪声进行监测,发现室外空压机二级压缩进空冷塔、空压机三级压缩进主换热器的管道噪声达到110~120 dB,是噪声的主要来源。为了降低噪声,对此部分管道依次外包250 mm 厚的硅酸铝隔音棉、玻璃丝布和铝皮,厂房窗户及进口过滤器加装50 mm 厚的棉门帘用于隔音。采取上述措施后,经环保部门监测,噪声达标。

5 结束语

进行技术改造后,制酸系统及环集烟气系统外排废气的含尘量、二氧化硫含量、NOx含量分别低于10 mg/m3、30 mg/m3、50 mg/m3,满足山东省《区域性大气污染物综合排放标准》(DB 37/2376—2019)中重点控制区的排放要求,实现了超低排放。2019年,铜冶炼综合能耗达到296 kgce/t,低于《铜冶炼企业单位产品能源消耗限额》(GB 21248—2014)中规定的准入值300 kgce/t;硫酸综合能耗达到8 kgce/t,低于《工业硫酸单位产品能源消耗限额》(GB 29141—2012)中规定的单位产品综合能耗限定值16 kgce/t。

“富氧侧吹熔炼+多枪顶吹连续吹炼+火法阳极精炼”热态三连炉连续炼铜生产系统的达产达标使国润铜业成为年产10 万t 的连续炼铜示范工厂。国润铜业通过近几年不断的技术改造,以技术提升实现环保提升,提高企业抗风险能力,降低工人劳动强度,改善工作环境,实现了经济效益和社会效益的双丰收。但目前国润铜业的生产设备、工艺与同行业先进水平相比,还有差距,如制酸净化系统仍沿用几十年前的“空塔+填料塔+间冷器”传统工艺,电解仍采用传统方法,存在工人劳动强度大、生产效率低等问题。在今后的工作中,可基于上述问题对生产工艺和设备进行改造优化。