基于反应动力学的煤气化技术模拟与分析

2021-01-21董国亮

刘 蓉 王 琪 郭 强 吕 洋 王 涛 董国亮

(1.中国华能集团清洁能源技术研究院有限公司,北京 102209;2.甘肃华亭煤电股份有限公司煤制甲醇公司,甘肃 华亭 744100;3.二氧化碳捕集与处理北京市重点实验室,北京 102209)

0 前言

煤气化技术是煤炭资源实现高效清洁利用的关键技术。在以往研究中,固定床加压气化技术和水煤浆加压气化技术均采用统一模型进行近似模拟,假设气化炉内的气化区、燃烧区、干燥区、热解区的温度各不相同,气化区和燃烧区内的所有气体均处于热力学平衡状态;而且不考虑煤颗粒的粒径分布、反应过程中的物料返混情况以及灰渣颗粒的反应停留时间[1-2]。但是,在真实气化过程中,气化炉内的反应和物料流动情况非常复杂,相比之下,传统模型过度简化,无法客观真实地反应煤气化过程,模拟的煤气化产物往往与实际煤气化产物差别很大。此外,传统模拟的可调参数有限,无法进行大范围多参数优化。基于上述原因,本文介绍了一种新的模拟方法,即基于反应动力学的煤气化技术模拟方法,利用ASPEN PLUS 软件进行分区模拟的方法。该方法结合反应动力学和热力学参数,充分考虑气化炉内的颗粒分布和返混情况,能够真实地反应不同煤气化工艺过程,模拟结果与真实值误差较小,同时可调参数多,可以进行大范围的多参数优化研究。

1 煤热解实验

气化炉作为煤气化系统的关键和核心装置,其内发生的多相强放热反应的机理十分复杂,且藕合性强[3-4]。煤气化过程分为煤的热解、热解固相产物的分解以及气相、固相单质的气化。为了准确模拟煤气化过程,需要通过实验确定煤热解产物分布。

1.1 实验装置

以固定床加压气化技术和水煤浆加压气化技术的工厂实际气化用煤为原料,在管式炉固定床实验装置上进行煤热解实验,热解温度设置为600 ℃。管式炉热解实验系统主要包括供气装置、流量控制系统、管式热解炉和产物收集装置[5],如图1 所示。实验过程中首先用推杆将反应物料煤加入反应管内,在系统升温至反应热解温度600 ℃后,在氮气气氛下进行热解实验,液相产物通过U 形曲管和烧杯进行冷凝收集分析,气相产物进入色谱进行分析。

图1 煤热解实验系统结构

1.2 热解产物分类

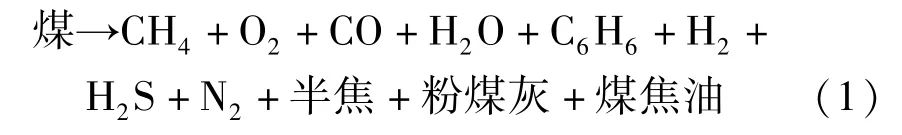

煤热解主要发生如下反应:

可根据上述反应,将煤热解产物分为以下三类:

2)液相产物,主要是煤焦油和热解水。

3)气相产物,主要是CO、H2、CH4等可燃气体和CO2、N2等非可燃气体。

1.3 产物收率

产物收率均采用质量收率,计算公式如下所示:

式中:Yx——固相产物、液相产物或气相产物x的质量收率,%;

Wx——固相产物、液相产物或气相产物x的质量,g;

W0——实验室加入的煤样质量,g。

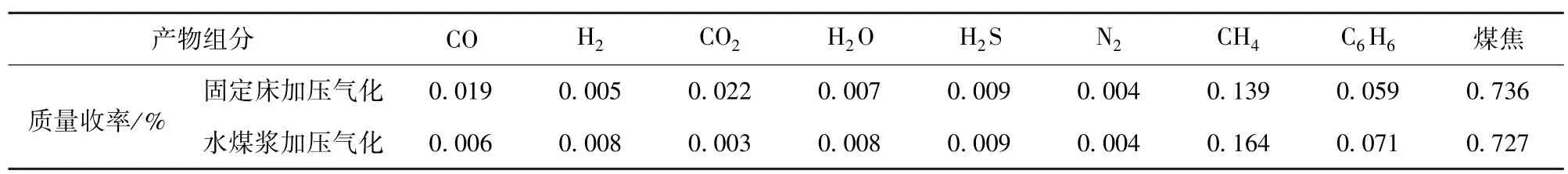

热解实验得到的不同产物分布(表1)将用于后续固定床加压气化技术和水煤浆气化技术的模拟。

除上述的问题外,税改之前建筑企业在计算营业稅时,所根据的主营业务是含税收入,而税改之后的主营业务收入为不含税收入,增值税被独立出来。因此,财务指标也会受到一定的影响。

表1 不同气化技术煤热解实验产物分布

2 煤气化模型的建立

2.1 固定床加压气化和水煤浆加压气化过程的差异分析

为了准确模拟两种气化过程,首先对固定床加压气化和水煤浆加压气化过程的差异进行分析[6-8]。

2.1.1 固定床加压气化过程

原料煤从气化炉上端入口进入,气化剂从气化炉下端进入,根据气化炉内部轴向温度分布和发生反应的类别,气化炉自下而上可以分为燃烧区(980~1 370 ℃,主要进行碳燃烧反应,生成CO2)、气化区(650~815 ℃,主要进行气相反应,生成CO、H2和CH4)、热解区与干燥区(25~650 ℃,主要进行原料煤的水分和挥发分的脱除),如图2 所示。

图2 典型固定床气化炉分区示意图及其轴向温度分布

2.1.2 水煤浆加压气化过程

煤和水在常规的煤浆磨中被制成浓度为60%~68%的水煤浆,水煤浆和95%及以上纯度的氧气被同时送入气化炉喷嘴,在气化炉内发生反应,气化炉内温度一般为1 000~1 200 ℃。

2.1.3 差异分析

综上所示,固定床加压气化和水煤浆加压气化过程的差异(图3)主要体现在以下两方面:

1)气化剂氧气与原料煤的接触方式不同。固定床加压气化过程中,原料煤从气化炉上端入口进入,气化剂氧气和水从气化炉下端进入,两者处于逆流接触状态,因此气化剂氧气和水仅参与煤气化过程的最后一步反应,即固相残碳化合物分解成为单质后的氧化反应;在水煤浆气化技术中,气化剂氧气与水煤浆一同从气化炉上端进入并流至炉底部,因此氧气直接与热解气相产物发生氧化反应。

2)煤热解产物后续的反应路径不同。固定床加压气化技术煤热解后的气相产物直接作为粗煤气排出,而水煤浆气化技术热解后的气相产物会进一步与气化剂氧气发生氧化反应。

图3 固定床加压气化技术和水煤浆加压气化技术流程

2.2 固定床加压气化模型

根据以上分析,采用分区模拟的方法模拟固定床加压气化过程。基于ASPEN PLUS 软件的固定床加压气化模拟流程如图4 所示,ASPEN PLUS 中固定床加压气化各操作模块功能详见表2。

图4 固定床加压气化模拟流程图

表2 ASPEN PLUS 中固定床加压气化各操作模块功能

首先,原料煤在干燥区中脱除水分,水分与气化炉产物混合,而干燥后的煤粉进入热解区。利用ASPEN PLUS 软件中的两个RYield 模块来模拟煤的热解过程,并根据实际煤热解实验来确定RYield 模块的出口产物分布。产物中的半焦、粉煤灰和煤焦油分别为模拟过程产生的热解固相产物和液相产物;煤热解生成的粗煤气直接作为产品气;残碳化合物继续分解产生的气相和固相单质分别与气化剂发生反应。热解残碳化合物的分解过程采用内置计算器的RStoic 模块来模拟。

其次,煤热解产物经分离模块SEP2 进行气固分离。分离后的气相单质O2、N2、H2与气化剂混合后,再与分离后的固相单质进行反应。由于气化炉内气固两相为逆流,为了准确模拟气固两相的流动和反应,采用多个RCSTR 反应器串联进行模拟。气相流动方向为自左向右,残碳化合物流动方向为自右向左,两股物流逆向流动,从不同方向进入串联的RCSTR 反应器,在反应器内进行燃烧和气化反应,所有RCSTR 反应器的体积之和等于气化炉的总体积。此外,在反应器中加入热物流回收粗煤气的热量,然后将其用于煤的干燥和热解。反应器的热量损失采用内置的Calculator 根据以下公式进行计算。

式中:Q——反应器的热量损失,kW;

U——反应器传热系数,kW/m2·℃;

Treactor——反应器内温度,℃;

Twall——反应器外壁温度,取室温,℃;

A——反应器表面积,m2。

最后,利用Fortran 语言输入已知的反应动力学参数进行热力学非平衡模拟。

2.3 水煤浆加压气化模型

与固定床加压气化技术不同,水煤浆气化技术的水煤浆和气化剂属于并流,流动方向均为自气化炉顶部到底部。从流动特征上来说,水煤浆气化过程属于受限射流反应过程,按流动过程可将气化炉内分为三个区域,即射流区、回流区和管流区。

水煤浆和氧气刚进入气化炉时,氧气浓度相当高。随着燃烧和气化反应的进行,氧气浓度逐渐降低直至为零。因此,射流区进行的反应可分为两类:一类为有氧反应,主要是煤的部分氧化反应、燃烧反应、热解反应、碳的完全燃烧反应,这些反应统称为一次反应;第二类为一次反应产物继续进行的无氧反应,主要是一次反应的燃烧产物、CH4、残碳化合物、水蒸气等在管流区内继续进行射流区的CO2还原反应、非均相水煤气反应、甲烷转化反应、逆变换反应,这些反应统称为二次反应。

由于射流作用,残碳化合物在烧嘴附近形成相对低压区,造成大量的高温气体被卷吸回流,形成一个回流区。由于回流区的存在,气化炉内存在物料返混,物料的停留时间不一样,二次反应程度也不一样,因此若采用简单的热力学平衡模拟会产生较大偏差。由于不同粒径的煤颗粒在气化炉内的流动情况和停留时间差异较大,而颗粒停留时间直接决定了气化反应的持续时间和程度,因此水煤浆气化炉是一个带有停留时间分布函数的平推流反应器。颗粒停留时间采用下式计算。

式中:Vg——反应器内气相的体积流率,m3/h;

t——颗粒停留时间,h;

D——气化炉直径,m;

h——气化炉高度,m。

图5 水煤浆气化模拟流程

基于ASPEN PLUS 软件的水煤浆气化模拟流程如图5 所示,各分区选择的模块和相应的模块功能设置见表3。采用RPlug 模块的平推流反应模型模拟不同停留时间的煤气化反应,利用内置计算器根据粒径分布计算颗粒停留时间,并利用Fortran 语言输入已知的反应动力学参数进行热力学非平衡模拟。

表3 ASPEN PLUS 中水煤浆加压气化各操作模块功能

2.4 气化模型的验证

对比固定床加压气化和水煤浆加压气化技术的工厂真实生产数据与模拟数据,结果见表4,其中CH4由于含量较低相对误差较大。由表4 可知,基于ASPEN PLUS 软件的气化模拟能够很好地预测和模拟固定床加压气化和水煤浆加压气化的特性。

表4 固定床加压气化和水煤浆加压气化技术的实际结果与模拟结果对比 %

3 结束语

基于煤气化炉内的物料流动情况,结合热力学和反应动力学,明确不同煤气化技术的特点,然后基于反应动力学建立固定床加压气化和水煤浆加压气化过程模型,并将模拟结果与工厂实际运行数据进行对比,结果表明基于反应动力学的煤气化技术模拟能真实反映气化炉内的实际运行情况。实践证明,基于反应动力学的煤气化技术模拟可调节参数覆盖范围广,可推广性强,便于进行多参数优化,也可用于指导气化炉的规格设计。