含锗煤烟灰高温还原挥发试验研究

2021-01-21唐建文黄伟兵羡鹏飞杜国山

唐建文 黄伟兵 羡鹏飞 杜国山

(中国恩菲工程技术有限公司,北京 100038)

0 前言

锗是一种稀散金属,被广泛用于半导体、电子以及光学器件中。锗的需求量不断增长,但全球范围内的锗资源却十分稀缺[1]。

锗金属在自然界中没有单独的矿藏,主要伴生于褐煤和闪锌矿中。目前,我国从含锗褐煤中回收锗主要采用强化燃烧挥发的旋涡炉工艺,将锗富集于烟灰中,然后从烟灰中进一步提取锗。从含锗烟灰中提取锗大多采用氯化蒸馏工艺[2],由于锗烟灰品位低,提取锗需要消耗大量盐酸,尾气吸收液也需消耗大量石灰等辅料。此外,蒸馏残渣还需要进行二次火法回收,对设备腐蚀严重,回收率低。

结合我国含锗褐煤回收锗的工艺现状,对含锗褐煤燃烧挥发产生的煤烟灰进行二次富集处理,这是解决氯化浸出蒸馏工段锗品位低的有效方法。二次富集处理的方法有合金法、碱溶中和法、再次挥发法等工艺[3]。合金法工艺简单,但锗回收率较低(约50%);碱溶中和法采用多次中和工艺,酸碱耗费大,液固分离操作较多;再次挥发法简单易行,富集比大,可快速获得锗精矿。

某有色金属研究院以含锗褐煤一次燃烧产生的烟灰为原料,以碳为还原剂,采用还原焙烧法富集煤烟灰中的锗,在1 000 ℃下焙烧2 h,锗的挥发率超过99%[4-5],但未见有关该方法的工业应用报道;国内某锌冶炼厂以锌浸出渣为原料,采用烟化炉还原挥发富集其中的锗,反应温度控制在1 150~1 350 ℃,锗的挥发率大于95%。国内有关锗提取方法的研究和应用很多,但未见以煤烟灰为提锗原料、采用烟化炉进行挥发提锗的应用[6]。本文以含锗煤烟灰为原料,采用高温还原挥发工艺,分析探讨褐煤与煤烟灰配比、碱度、还原温度和还原时间等因素对锗挥发率的影响,为含锗煤烟灰富集工艺的工业化应用提供参考。

1 煤烟灰中锗的提取试验

1.1 试验原料

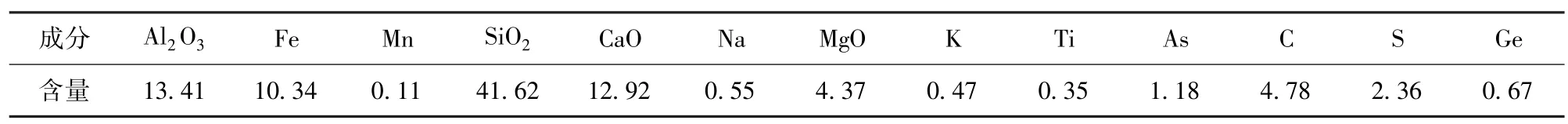

试验原料采用内蒙某厂提供的煤烟灰和褐煤,对它们进行化学成分全分析,结果见表1 和表2。

表1 煤烟灰成分全分析 %

表2 褐煤成分分析 %

由表1 可知,煤烟灰中的SiO2含量很高,其次为Al2O3,而碱性氧化物(CaO、MgO)含量较低,表明煤烟灰为典型的酸性渣。

1.2 试验原理

1.2.1 煤烟灰中的锗二次富集原理

相关研究表明,在煤烟灰中,锗主要以难挥发的锗酸盐、锗硅固溶体、GeS、GeO2物相存在[7]。其中以锗酸盐形式存在的锗约占60%,以GeO2和GeS形式存在的锗约占17%(其中四面体结构的GeO2约占3%),以锗硅固溶体形式存在的锗约占12%。

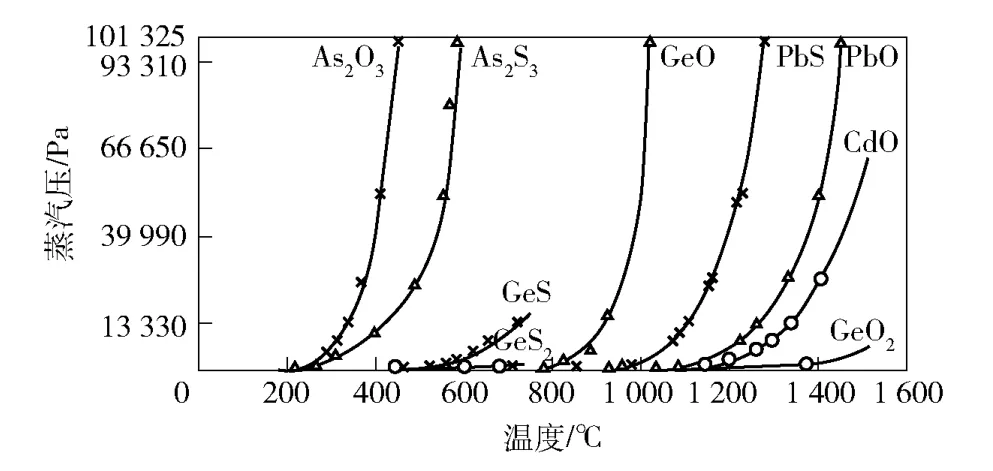

锗酸盐和锗硅固溶体挥发性较差,锗酸盐可在高温下先分解为锗的高价氧化物GeO2,而后在还原性气氛中被还原为GeO。一些金属氧化物和硫化物的蒸汽压图[8]如图1 所示。从图1 可以看出,GeO2在高温下的挥发性较差,而GeO 则具有较好的挥发性。因此,选用合适的还原剂将GeO2还原为GeO从而使锗挥发富集到二次烟灰中,是实现煤烟灰锗二次富集的可选思路。

1.2.2 还原剂的选择

还原剂的种类很多,可以选用H2、CO、C 等。如果还原剂的还原性过强,则有可能将高价锗还原为金属锗,使锗的挥发率降低;如果还原剂的还原性过弱;则有可能高价锗还原不完全。因此,从技术经济方面综合考虑,选用碳作为煤烟灰还原挥发的还原剂。

图1 金属氧化物和硫化物的蒸汽压图

褐煤含碳量为60%~77%,是一种价格低廉的还原剂。在高温条件下,褐煤中的C 和O2发生布多尔反应,反应方程式如(1)、(2)所示;在高温条件下,C 和CO 还原锗的化学反应如(3)~(10)所示。

对化学反应(3)~(10)进行平衡常数对数(lgK)随温度变化的热力学计算,结果如图2 所示。从图2 可看出,在相同条件下,反应(4)进行的程度最大,反应(8)次之。因此,有必要控制褐煤的添加量,从而间接控制还原气氛,避免将锗的氧化物还原为金属锗进而降低锗的挥发率。

图2 锗的还原反应平衡常数对数lgK 与温度的关系

1.3 试验方法

首先将煤烟灰与一定粒度的褐煤、粘结剂、氧化钙按照一定比例均匀混合,并进行人工制球,然后放入鼓风干燥机内烘干一定时间,接着放入刚玉坩埚内,再将刚玉坩埚放入管式电炉内,在一定温度下保温一段时间。待炉温下降后,取出坩埚,分析物料化学成分。分析仪器采用安捷伦科技公司生产的型号为5110 的电感耦合等离子体-原子发射光谱仪(ICP-OES)和北京科创海光仪器有限公司生产的GGX-600 型原子吸收光谱仪(AAS)。

2 试验结果与讨论

2.1 褐煤与煤烟灰配比的影响

试验首先研究了褐煤加入量对煤烟灰锗挥发率的影响。取30 g 煤烟灰,然后按照不同的配比(褐煤/煤烟灰)往煤烟灰中加入褐煤,经过粘结制球、烘干,把它们放入管式电炉内,在1 500 ℃下还原挥发10 h,待管式电炉冷却后取出坩埚,并进行称重和分析物料成分,结果如图3 所示。

图3 褐煤与煤烟灰配比对锗挥发率的影响

由图3 可知,随着褐煤与煤烟灰配比的增大,锗挥发率从72.35%上升至99.99%。当褐煤与煤烟灰配比为1.0 时,在熔炼后渣中未检测到锗,这表明锗含量低于ICP-OES 的检测下限。在试验过程中发现,当褐煤与煤烟灰配比为0.5 和1.0 时,熔体中有积铁形成,这说明此时的反应处于较强的还原气氛,锗挥发比较完全。因此,为了最大限度地回收煤烟灰中的锗,合理的褐煤与煤烟灰配比应为1.0。

2.2 碱度的影响

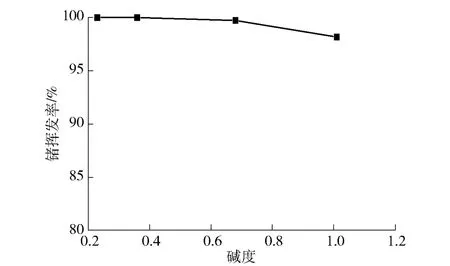

由表1 可知,煤烟灰中的SiO2含量在40%左右,因此煤烟灰属于酸性渣。为了降低熔体的黏度和熔点,增强熔化后的煤烟灰在电炉中的流动性、导电性以及减少酸性熔体对炉衬的侵蚀,在物料中加入一定量的石灰来调节煤烟灰的碱度。将碱度(按质量比计算)分别为0.23、0.36、0.68、1.01 的煤烟灰在1 500 ℃高温下还原挥发10 h,以研究碱度对锗挥发率的影响。试验结果如图4 所示。

图4 碱度对锗挥发率的影响

从图4 可知,当还原挥发时间为10 h 时,碱度对锗烟尘中锗的挥发率影响不大。从检测结果来看,烟尘中的大部分锗挥发进入气相,无论碱度为多少,锗的挥发率均大于98%。

不同碱度的煤烟灰熔体冷却后的试验照片如图5 所示。从图5 中可以看出,随着碱度的增加,熔体流动性增强,当碱度为1.01 时,溶体流动性最好。综合分析,煤烟灰的碱度可设为1.01。

2.3 还原温度的影响

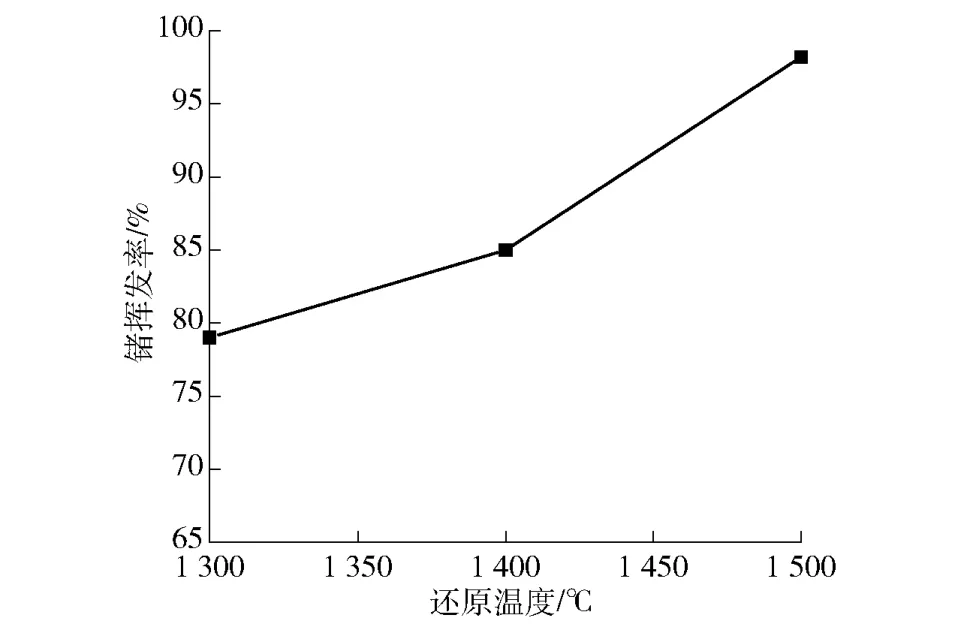

取褐煤与烟尘灰配比为1∶1、碱度为1.01 的混合物料,分别在1 300 ℃、1 400 ℃、1 500 ℃下进行还原挥发试验,反应时间统一设为10 h,考察还原温度对锗挥发率的影响。试验结果如图6 所示。

从图6 可以看出,随着还原温度的升高,锗的挥发率呈上升趋势,当还原温度达到1 500 ℃时,锗挥发率高于98%。此外,褐煤与煤烟灰配比为1∶1、碱度为1.01 的混合物料熔点为1 400~1 500 ℃,因此还原温度选择1 500 ℃较为合理。

图5 不同碱度的熔体冷却后的照片

图6 还原温度对锗挥发率的影响

2.4 还原时间的影响

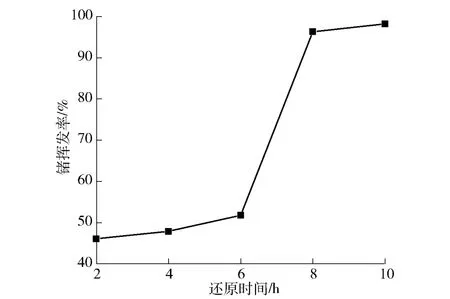

取褐煤与煤烟灰配比为1∶1、碱度为1.01 的混合物料,设还原温度为1 500 ℃,设还原时间分别为2 h、4 h、6 h、8 h、10 h 进行试验,研究还原时间对锗挥发率的影响,结果如图7 所示。

图7 还原时间对锗挥发率的影响

由图7 可知,随着还原时间的增加,锗的挥发率先是缓慢上升,然后急剧上升。当还原时间为6 h时,锗挥发率为51.8%;当还原时间大于6 h 后,锗的挥发率显著提高;当还原时间达到10 h 时,锗的挥发率大于98%。因此,根据试验结果以及基于工艺控制角度考虑,熔炼时间设为8 h 较为理想。

3 结论

1)选择褐煤作为锗烟灰的还原剂在技术上是可行的,而且选择合适的褐煤与煤烟灰配比,能有效提高锗的挥发率。褐煤与煤烟灰配比为1∶1时,煤烟灰中的锗挥发比较完全。

2)当还原时间足够长时(≥10 h),碱度对锗的挥发率影响不明显,但影响熔体的流动性。综合分析,选定碱度为1.01 的煤烟灰,锗挥发率可达到98%。

3)还原温度对锗挥发率的影响较为显著。随着还原温度的升高,锗的还原率不断增大,还原温度设为1 500 ℃时,锗的还原效果较优。

4)当还原时间大于6 h 后,锗的挥发率随还原时间增大显著提高。综合试验结果和工艺控制考虑,还原时间设为8 h 最为理想。