微纳米结构疏水材料的研究进展

2021-01-21王建鑫李冬燕张福磊

王建鑫,李冬燕,张福磊,祁 茜

南京科技职业学院化工与材料学院,南京 210048

近年来疏水材料在国内外的发展是一个热门领域,随着科技的发展,很多领域对材料的疏水性能提出了更高的要求。

由于材料表面疏水的特异效果,疏水材料被运用到生活中的诸多方面。疏水材料在卫星通讯、航空航天外表面疏水涂层、衣物防水、船体减阻、液体的管道运输、医用器具的疏水抗菌、玻璃仪器防水防雾、器材防腐等多领域具有重要应用。冰雪在材料疏水性在材料表面的附着度大大降低,因此疏水材料在电力输送中具有重要运用价值;船和潜艇要消耗80%的燃油来克服航行阻力,将疏水材料应用在外部,能减少较大的能量消耗,也可以减轻船体锈蚀,延长寿命;建筑物的外墙或是玻璃,应用疏水材料,会减少雨水灰尘在表面的沉积;一些医疗器具运用疏水技术将有效降低微生物在潮湿环境中的繁殖;蒸汽发电换热或是其他换热设备利用疏水材料,可以减少液滴在金属表面的附着,减少因液滴附着阻力导致的额外能量消耗。

材料的疏水性可以通过滚动角和静态接触角展现:普通疏水材料的静态接触角在90°~150°之间,超疏水材料的静态接触角高于150°,滚动角低于10°[1]。要想获得性能优良的疏水材料要从两方面着手:1)增强其外表的微/纳米结构的粗糙程度;2)使用低表面能的材料修饰其外表。

1 物体表面疏水现象及原理

数千年前诗人周敦颐用“出淤泥而不染,濯清涟而不妖”来描述荷叶与露珠的关系。如今这种现象被称为“荷叶效应”[2],如图1所示,因露珠的球状外表,才能在荷叶表面自由滑落。除荷叶外,很多生物进化出了良好的疏水效应,如水黾可以在水面自由穿梭、甲壳虫背上的水滴呈球形、蝴蝶的翅膀能防水等。

图1 荷叶表面的露珠

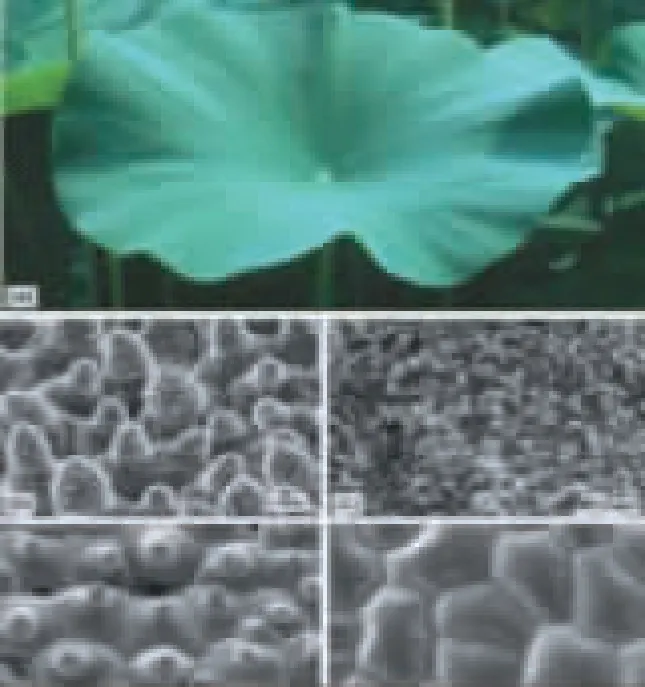

将荷叶表面放大到一定倍数可以发现荷叶表面并非是平滑的,而是凹凸不平的结构,如图2所示。放大后可以看到荷叶表面具有较多微小的乳突,水因表面张力,不会进入荷叶内部的微小孔隙,与孔隙间隔着一层气膜,这使水与荷叶的实际接触面积缩小,其滚动阻力就会减小;同时荷叶表面的蜡状有机高分子物质具有水的排斥性[3],进一步增强了疏水效果。

图2 荷叶表面微观结构

基于荷叶的启发,为提高物体表面的疏水效果,需要改变其表面乳突的纳米或微米尺寸,或者通过覆膜形式在物体表面沉积低表面能物质。

2 不同工艺的疏水材料的研究进展

2.1 一种自修复型疏水材料的研究

疏水材料在使用中的腐蚀与破损会减少材料的使用寿命,降低疏水效果。延长其使用寿命可以从两方面研究:1)提高疏水材料的物化性能,使其具备良好的物化稳定性与强度;2)设计出一种具备自我修复能力的疏水材料。根据材料的修复机理不同,可以分为本体型疏水材料修复和外援型疏水材料修复[4]。

2.1.1 本体型疏水材料的修复

本体型疏水材料修复,是利用疏水组分在外界温度、压力、湿度等条件变化的刺激下迁移至表层而修复受损区域。郭志光等[5]用纳米级二氧化锰颗粒接枝到一种织物的表面,在其外表构建出复杂的粗糙纹理,而后利用酸的腐蚀性进行外表的低表面能疏水改性,获得的织物疏水角可达153.6°。在织物表面的低表面能组分受到破坏时,用高温蒸汽熨烫7~15 min,就能修复其外表的破损区域,使其疏水角恢复到151.2°。这是因为当织物受到高温时,隐藏于内部的疏水物质就会转移到外表,修复被破坏的组分。

2.1.2 外援型疏水材料的修复

外援型修复材料利用材料自身微纳级的多孔结构,在孔隙中接枝疏水组分,随着材料在使用过程中发生磨损,暴露出与原表面相同的疏水结构和低表面能物质,构造出新生的表面[4]。孙俊奇等[6]通过层层自组装的方法交替沉积聚烯丙基胺、磺化聚醚醚酮、聚丙烯酸(PAA),并通过热交联使氨基和羧基形成酰胺键,与全氟辛基三甲氧基硅烷相互作用,最终得到了滚动角不高于5°,接触角达到154.7°的理想疏水表面涂层。

在表面修饰过程中,一小部分疏水组分在表面形成共价连接的含氟硅氧烷层,另一部分未反应的全氟辛基三甲氧基硅烷深度扩散到涂层的孔隙结构中被储存起来,并在表面受到刮擦或被氧化时迁移到表面。迁移到表面的遇水全氟辛基三甲氧基硅烷可水解,并与涂层再度形成共价键,从而像荷叶分泌蜡质一样修复受损部位。

2.2 低表面能物质等离子体聚合工艺对材料疏水改性的研究

2.2.1 物质的等离子态及等离子喷涂原理

自然界的物质除固、气、液这三种状态外,还存在等离子态。

等离子体喷涂原理是:将氩气、氢气等气体通入具有正负极的等离子枪,两极之间产生电弧,通入的气体在电弧处获得能量,呈等离子态,在压力下从喷枪出口喷出,产生等离子流。要进行等离子聚合的物质以颗粒形态吹入等离子流,在等离子流的高温下瞬间气化或融化,并顺着等离子流方向冲向材料表面,在表面形成原子活性中心,沉积冷却后形成涂层[7]。

2.2.2 材料等离子聚合工艺的疏水性研究

木材在各个领域中应用广泛,但木头容易因外界湿度、雨水等因素影响,导致木材变形、开裂。张孝涛等[8]用六甲基二硅氧烷在等离体作用下,对杨木表面进行75 s的疏水化处理,木材表面的静态接触角可达130°,同时水不会浸入到木材的内部,即便在空气中放置多月,依旧具有较高的接触角(128°)。

等离子聚合工艺对材料表面进行疏水改性具有操作简单,参数可控,应用面广,结合强度好等优越性,但聚合过程参数难以定量控制。等离子聚合工艺所用到的设备昂贵,实验研究较多,工业运用较少。

2.3 溶胶-凝胶法制备玻璃表面疏水涂层

“溶胶-凝胶法”就是把具有高化学能的材料通过水解等操作得到溶胶,再进一步使其进行缩合反应,得到凝胶,将其干燥,便获得了微纳米级的粗糙结构[9-11],同时因材料的低表面能作用增强了疏水效果[12]。LI等[12]用模板法制得粗糙结构,在玻璃上涂覆聚苯乙烯微球胶体晶体层,经滴加酸催化的二氧化硅溶胶处理,后在氟硅烷溶液中进行表面氟化,通过凝胶处理干燥后得到玻璃表面超疏水膜,其静态疏水角为148°。

2.4 化学刻蚀法制备超疏水表面

化学刻蚀法较多的是通过金属材料来获取疏水表面。首先将金属进行溶液腐蚀(常用酸或碱),当其表面腐蚀出符合要求的微/纳米级别粗糙结构时,再用低表面能物质修饰结构表面,从而使其具备疏水性。QIAN等[13]用盐酸溶液在铝的表面进行化学刻蚀,金属铝的表面被具有低表面能的十三氟三乙氧基硅烷修饰,得到静态接触角为156°的超疏水铝板表面。因施行容易,设备要求低,化学刻蚀法运用较广泛。但化学刻蚀过程中使用的酸碱溶剂对环境有很大影响,用环保的化学试剂刻蚀是目前发展的主流方向。

2.5 模板法制备超疏水表面

模板法是用材料在模型上采用印刷压制,使结晶在模型的间隙中生长出来,来获取与模型相反模板的方法。

SUN[14]以荷叶为模板,并以聚二甲基硅氧烷为材料在其表面进行压模制得的模板与荷叶一样具有超疏水性能。LEE等[15]用化学刻蚀法制备纳米疏水氧化铝,以其作为模型,用高密度聚乙烯进行压模得到具有超疏水性的PE材料,其水的静态接触角高达154°。

利用模板法可以廉价易得地制得具备疏水性的反模。然而模板法制得的反模强度低,容易在复制或取下模板过程中导致模型和模板损坏。

2.6 静电纺丝法制备疏水表面

静电纺丝法是将高分子流体置于电场中,在电场静电作用下压聚为微小射流,并让高分子射流射出较长距离,成为纤维。具有纳米级直径的纤维细丝便是通过这种办法获得的。

静电纺丝法制备的纳米纤维可以用于制备多种性能优良的纺织物,并有望于输水管道、船舶外壳、建筑玻璃等材料表面进行疏水改性。李芳等[16]用聚偏二氟乙烯(PVDF)和 DMF作为聚合液,经静电纺丝法制出具有空心微球结构的超疏水材料,且该材料有较好的亲油性。经测量,水在其表面的接触角为153.5°。

静电纺丝技术具有诸多优越性,但有两个不足:第一,无机与有机多重结合的纳米尺寸纤维的特性会被其粒子本身的结构限制;第二,可用于静电纺丝法制备有机纳米纤维的天然高分子材料数量不多。

2.7 其他制备物体疏水表面的方法

随着材料界在疏水领域的发展,除上述方法外,其他材料表面疏水改性的方法也在不断发展,如:激光刻蚀法[17]、有机聚合物杂化法[18]、抽滤法、静电沉积法、阴极增长法等,这些方法较多运用于金属及有机物表面疏水改性。此外还发展出热溶剂法、喷涂法、热氧化法、3D打印法、相分离法、层层自组装法、纳米SiO2/TiO2法等方法,在其他材料表面疏水改性。

3 结论与展望

疏水材料的发展已有几十年,运用领域广泛。在不同应用领域中,疏水材料也有不足。目前普遍的问题是材料的化学稳定性、强度、疏水表层的稳定性不高。较普遍易得的方法是模板法,然而用模板法的表面可能因为模型问题,导致所得模板表面的微/纳米结构不够理想,使疏水效果下降。材料长期处于酸性、碱、盐条件下,材料表面的微/纳米结构会被破坏。如何定量控制,制备出一定形态的微/纳米结构的疏水表面,也有待进一步研究。通过涂覆低表面能物质可以使亲水材料获得良好的疏水性,但低表面能物质与基材的结合强度低,多数研究还是针对于如何获得超疏水表面。低表面能物质在酸性、碱性或长期服役后容易脱落,降低使用寿命。尽管等离子体聚合工艺在很大程度上解决了基材与低表面能物质的结合强度,但其工艺复杂,对设备要求高,多数这样的研究工艺还停留在实验理论阶段,难以实现工业化生产。一些方法在制备材料的过程中需要使用特殊的化学试剂,导致制备过程对环境存在一定影响。

如何通过新的技术来降低疏水材料制备过程对环境的影响,降低生产成本,降低生产对工艺、设备的要求,提高其稳定性,并与疏油技术进行融合等,都还有诸多的探索空间。