腹板开孔对冷弯薄壁C型钢简支檩条受力性能影响

2021-01-21王维川黄炳生

张 旭,王维川,黄炳生,张 涛

(1.南京工业大学 土木工程学院,江苏 南京 211800;2.国网扬州供电公司,江苏 扬州 225000)

随着我国经济的发展、环保要求和可持续发展需要,钢结构的应用不断扩展,变电站建筑开始采用钢结构体系,但变电站中存在大量管线,由于规划等原因,建筑总高度受到控制,需要在檩条上开孔,使管线从中穿越,以保证室内净高要求。冷弯薄壁C型钢檩条广泛应用于钢结构屋面系统,檩条开孔必定影响其受力性能,目前我国《冷弯型钢结构技术规范》(GB 50018—2002)[1]还没有关于开孔冷弯薄壁型钢构件的相关条款,腹板开孔对冷弯薄壁C型钢檩条受力性能影响的研究不多。

近年来,国内外一些学者开展了腹板开孔对构件承载力和应力影响的研究。国外学者Moen等[2]通过对具有不同开孔形式的板件进行有限元模拟,提出了开孔板件弹性屈曲应力的实用计算方法。Moen等[3]还对常用几种截面的开孔梁进行试验研究,发现腹板开孔降低了梁的承载力,畸变屈曲往往起控制作用,并给出了腹板开孔普通卷边槽钢梁的直接强度法公式。Shan等[4]研究了腹板开圆角方形孔、圆形孔及菱形孔等3种形式的孔洞对腹板开孔C形截面构件抗剪强度的影响。Langan等[5]研究了腹板开孔C形梁的孔洞对腹板屈曲强度的折减,在这些研究基础之上,美国AISI规范[6]中补充给出了腹板开孔C形截面的抗剪强度计算公式。国内学者[7-9]对腹板开孔钢梁的极限承载力进行有限元分析,得出了腹板在纯弯、纯剪和非纯弯受力状态下的屈曲应力。李杰[10]对腹板开孔冷弯薄壁普通卷边槽钢简支梁进行试验研究,并与有限元结果对比分析,考察了开孔参数对开孔梁承载力的影响,提出了开孔梁挠度的求解方法。徐宏艳[11]和刘晶波等[12]对腹板开孔钢梁承载力和变形模式进行研究,通过改变孔洞尺寸等参数,得到了开孔参数对开孔梁极限承载力的影响规律,并提出了开孔优化设计方案。姚永红等[13]和王春刚等[14]对腹板开孔中间V形加劲卷边槽钢构件的承载力和破坏模式进行研究,提出了基于直接强度法设计腹板V形加劲冷弯薄壁卷边槽钢轴压构件畸变屈曲承载力的计算方法。虽然已有学者对腹板开孔C形简支梁进行了受力性能研究[15-19],但开孔参数对檩条性能的影响还不全面。

笔者采用有限元软件ABAQUS对腹板开孔C形截面冷弯薄壁型钢檩条进行非线性模拟分析,探究均布荷载作用下,腹板开孔孔径和孔距对檩条受力性能的影响。

1 有限元模型建立

选取某变电站跨度为6 m简支C形冷弯薄壁型钢檩条为研究对象,截面尺寸(mm)为C280×70×20×3,钢材为Q235-B钢,材料本构关系采用理想弹塑性模型。

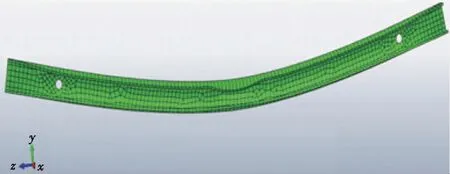

檩条支座截面取檩条与檩托螺栓连接处,即离构件端部50 mm处。在简支C型钢檩条试件左侧支座截面处,约束支座截面的3个平动自由度x、y、z及绕y、z的转动自由度;在试件右侧支座截面,约束支座截面的两个平动自由度x、y及绕y、z的转动自由度;约束檩条上下翼缘直卷边的x平动自由度;x方向平行于檩条翼缘,y方向平行于檩条腹板,z方向为檩条试件轴线方向,简支檩条边界条件如图1所示。

图1 简支檩条边界条件Fig.1 Boundary conditions of simply supported purlins

采用四节点壳单元S4R来模拟冷弯薄壁C型钢檩条截面。网格划分采用结构划分网格技术,单元的形状选为四面体,在洞口边缘设置边种子,以优先考虑洞口周边区域的受力性能,全局种子单元尺寸为0.05 mm。采用10 mm×10 mm的网格尺寸来划分,如图2所示。

图2 网格划分Fig.2 meshing

设置3个分析步,最大迭代次数不超过30次,荷载在3个分析步中均匀增加,以观察模型在指定工况下全过程的力学性能。按照荷载的大小设定每个时间增量的最大值,弹性分析设定为0.1 s,非弹性分析设定为0.05 s,最小时间增量设定为0.005 s,ABAQUS运算不收敛时的前一次迭代即为结构的承载能力极限状态[20]。

2 孔洞到支座边距离的影响

2.1 不同孔洞位置的檩条支座边开孔参数

选取3种情况对比不同孔洞距离支座边大小对檩条力学性能的影响。LT1为实腹式檩条,其余为开孔檩条,开孔具体尺寸详见表1。

表1 檩条支座边开孔详情

2.2 不同孔洞位置的荷载-位移曲线

竖向均布荷载作用于檩条上翼缘。图3给出了简支C型钢檩条的荷载(F)-位移(U)曲线。由图3可看出:荷载-位移曲线包含弹性阶段和弹塑性阶段,3种开孔情况下的荷载-位移曲线基本一致;在H/3和H/2的孔径下,开孔边缘距离支座边H/2以上时,支座处孔洞位置基本不影响C型钢檩条的荷载-位移曲线。

图3 LT1—LT3荷载-位移曲线Fig.3 Load-displacement curves of LT1-LT3

2.3 不同孔洞位置的变形和承载力

檩条的屈服荷载与极限荷载见表2。

表2 LT1—LT3屈服荷载和极限荷载

根据表2可知:LT2、LT3a和LT3b比LT1先屈服,但屈服荷载相差很小,只有2%左右,极限荷载基本一致。说明当开孔边缘距离支座边H/2以上时,支座处孔洞位置基本不影响C型钢檩条的承载能力。

图4为LT2的变形图,各檩条在最大荷载作用下的变形形态一致,LT1、LT2、LT3a和LT3b最大竖向位移分别为44、45、45和46 mm,基本相同,说明当开孔边缘距离支座边H/2以上时,支座处孔洞位置不影响C型钢檩条刚度。

图4 LT2檩条变形图Fig.4 Deformation diagram of LT2 purlin

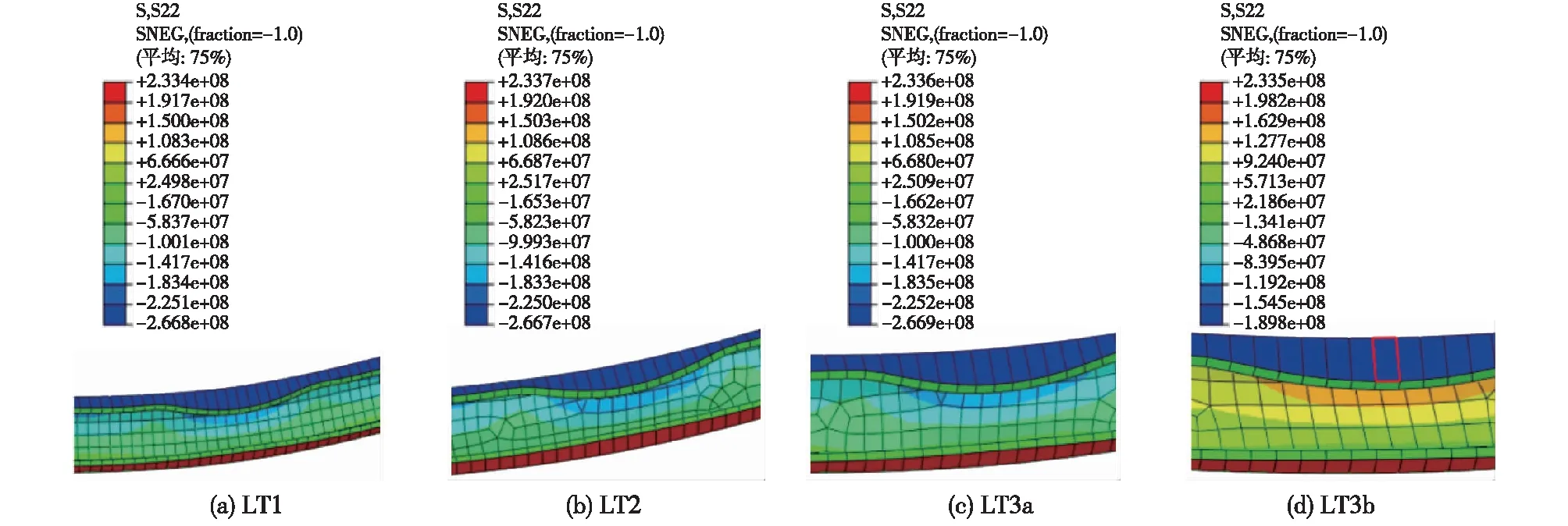

2.4 不同孔洞位置的构件应力

3种檩条在竖向荷载24.0 kN/m作用下支座处剪应力S12云图如图5所示;跨中正应力S22云图如图6所示。

由图5可知:支座处剪应力为28.0~60.0 N/mm2,随着洞口直径增大支座处剪应力增大,但远远小于钢材的抗剪屈服强度。由图6可知:LT1、LT2、LT3a和LT3b的跨中上、下翼缘处正应力均为234 N/mm2,达到钢材的屈服强度,檩条跨中已屈服破坏。

图5 支座剪应力S12云图Fig.5 S12 cloud diagrams of bearing shear stress

图6 跨中正应力S22云图Fig.6 S22 cloud diagrams of normal stress across the center

2.5 不同孔洞位置的破坏模式

檩条破坏时均表现为跨中上翼缘屈曲(图5和6),跨中上、下翼缘应力达到屈服(图6),说明当开孔边缘距离支座边H/2以上时,支座处孔洞位置不影响C型钢檩条破坏模式。

3 孔洞尺寸与孔距大小的影响

3.1 檩条开孔参数设计

取几种情况研究孔洞和孔距对檩条受力性能的影响,具体开孔详情见表3。

表3 檩条开孔详情

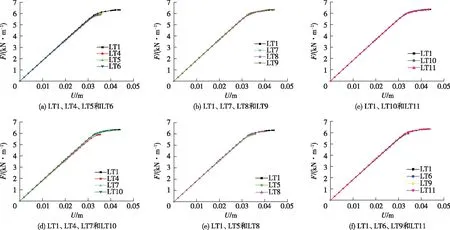

3.2 不同孔径和孔距的荷载-位移曲线

图7给出了各简支C型钢檩条的荷载-位移曲线。由图7可以看出:荷载-位移曲线包含弹性阶段和弹塑性阶段。由图7(a)可知,孔径为H/2时,开孔檩条的荷载-位移曲线均低于实腹式檩条,且弹塑性阶段很短,随着孔距的减小,荷载-位移曲线逐渐降低。从图7(b)可知:孔径为H/3时,孔间净距的影响减弱;孔间净距为H和2H时,荷载-位移曲线略有降低,弹塑性阶段也短;孔间净距为3H时,荷载-位移曲线接近实腹式檩条LT1的荷载-位移曲线。从图7(c)可知,孔径为50 mm时,孔间净距为H和3H时,荷载-位移曲线基本和LT1的曲线重合,其中孔间净距为檩条高度H时,弹塑性阶段略短。从图7(d)、7(e)和7(f)可知,当孔距固定不变时,孔径由H/2减小到H/3、50 mm时,荷载-位移曲线上升,且孔径越大,弹塑性阶段越短。综上,孔间净距越小,孔径越大,荷载-位移曲线越低,弹塑性阶段越短。当孔径为H/3、孔间净距为3H时,或孔径为50 mm时,开孔檩条的荷载-位移曲线与不开孔的实腹式檩条LT1的曲线一致。

图7 LT4—LT11荷载-位移曲线图Fig.7 Load-displacement curves of LT4-LT11

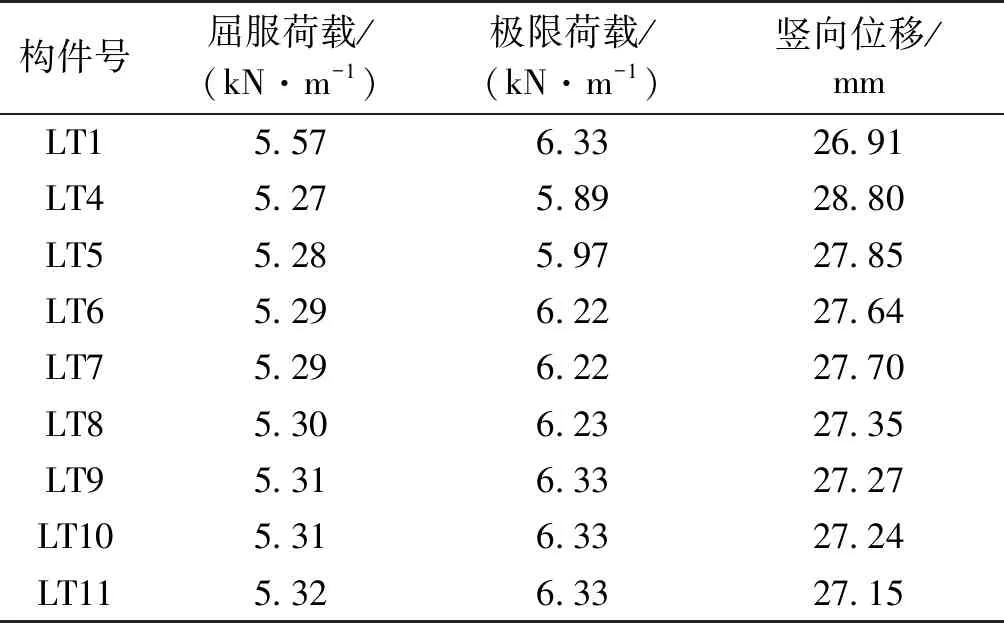

3.3 不同孔径和孔距的承载力和变形

各檩条的屈服荷载、极限荷载和竖向位移见表4。从表4中可知:开孔后檩条的屈服荷载明显下降,屈服荷载降低4.49%~5.39%;开孔直径增加,屈服荷载有所降低,孔径为H/2的LT4、LT5、LT6与孔径为H/3的LT7、LT8、LT9相比,屈服承载力分别降低0.38%、0.38%、0.38%,孔径为H/3的LT7、LT9与孔径为50 mm的LT10、LT11相比,屈服荷载分别降低0.38%和0.19%;随着孔间净距增大,屈服承载力升高,孔间净距由LT4、LT7的H增大到LT5、LT8的2H,屈服承载力增大0.19%和0.19%,孔间净距由LT4、LT7的H增大LT6、LT9的3H,屈服承载力增大0.38%和0.38%。

表4 LT4—LT11屈服荷载、极限荷载和竖向位移

由表4还可得:开孔后檩条的极限荷载有所下降,极限荷载降低最大为6.95%。随着开孔直径增加,极限荷载有所降低。孔径为H/2的LT4、LT5、LT6与孔径为H/3的LT7、LT8、LT9相比,极限荷载分别降低5.31%、4.17%和1.74%。孔径为H/3的LT7与孔径为50 mm的LT10相比,极限荷载降低1.74%。开孔直径为H/2的LT4与开孔直径为50 mm的LT10相比,极限荷载降低6.95%。随着孔间净距增大,极限荷载增大,孔间净距由LT4、LT7的H增大到LT5、LT8的2H,极限荷载增大1.36%和0.16%,孔间净距由LT4、LT7的H增大到LT6、LT9的3H,极限承载力增大5.60%和1.77%。综上,腹板开孔对檩条极限荷载影响较大。孔径为H/3、孔间净距为3H或孔径为50 mm时,开孔檩条的极限荷载与实腹式檩条的极限荷载一致。图8为LT4极限荷载下的变形,各檩条形态一致,在同样的5 kN/m均布荷载作用下,各檩条跨中的竖向位移如表4所示。从表4可知:开孔后檩条刚度下降,竖向位移增大0.89%~7.02%;随着孔洞直径减小、孔间净距的增大,竖向位移减小。当孔径为50 mm时或孔径为H/3、孔间净距为3H时,位移增大0.89%~1.34%,增大不到1.4%。

图8 LT4檩条变形Fig.8 Deformation diagram of LT4 purlin

3.4 不同孔径和孔距的檩条应力

作LT4—LT11开孔檩条受极限荷载作用下的Mises应力云图,支座处剪应力S12云图如图9所示,跨中正应力S22云图如图10所示。

图9 LT4—LT11支座开孔处剪应力S12云图Fig.9 S12 cloud diagrams of shear stress at the opening of LT4-LT11 supports

图10 LT4—LT11跨中正应力S22云图Fig.10 S22 cloud diagrams of the mid-span normal stress of LT4-LT11

由图9可知:支座开孔处的剪应力为38.0~90.0 N/mm2,均小于檩条的抗剪屈服强度136 N/mm2,随着开孔直径增大,孔洞周边的剪应力增大。由图10可知:LT4、LT5、LT6、LT7、LT8、LT9和LT10的跨中下翼缘处正应力均为235 N/mm2,达到钢材的屈服强度。

3.5 不同孔径和孔距的破坏模式

所有开孔檩条破坏时均表现为跨中上翼缘屈曲(图8),跨中上、下翼缘应力达到屈服(图10),与未开孔檩条一致,说明孔径大小和孔距长短不影响C型钢檩条破坏模式。

4 结论

本文对受均布荷载的腹板开圆孔冷弯薄壁直卷边C型钢简支梁进行数值模拟,对不同开孔尺寸的檩条进行受力分析,得到以下结论:

1) 开孔对檩条破坏模式没有影响,与实腹檩条一致,均表现为跨中上翼缘屈曲,跨中上、下翼缘应力达到屈服。

2) 在开孔直径不超过檩条高度1/2、洞口边缘距离支座边檩条高度1/2以上时,支座处开孔位置基本不影响C型钢檩条的受力性能。

3) 腹板沿全长均匀开孔会降低檩条的受力性能,孔径越大,孔距越小,檩条的受力性能降低越大,腹板开孔会使檩条屈服荷载、极限荷载明显降低,但开孔直径不大于H/3、孔间净距不小于3H时,极限荷载与实腹檩条极限荷载一致。

4) 开孔后檩条刚度下降,随着孔洞直径增大、孔间净距减小,开孔檩条位移增大。当孔径不大于H/3、孔间净距为3H时,位移增大不到1.4%。