超声滚压加工参数对12Cr2Ni4A钢表面粗糙度和表面形貌的影响

2021-01-21李亚鹏李章东刘旭辉

李亚鹏,李章东,刘旭辉

(河南理工大学 机械与动力工程学院,河南 焦作 454000)

0 引 言

机械零部件在车辆、桥梁、航空航天、电力和冶金等重要领域占有不可或缺的地位,机械加工的表面质量对机械零部件的使用性能有很大的影响[1-4]:(1)抗疲劳强度方面。当工件受到的力为交变载荷时,若本身表面凹凸不平,或内部存在一些缺陷,会引发应力集中而使工件产生疲劳断裂。尤其一些承受交变载荷的重要零部件,如齿轮的齿根部分,该部位最容易产生疲劳断裂,因而需对其光整加工,以提高表面质量,从而提高抗疲劳寿命。(2)耐腐蚀性方面。零件表面上的凹谷越深,其表面就越容易积攒腐蚀性物质,对零件表面的渗透与腐蚀作用就会越强烈。因此,降低零件表面粗糙度,能够使零件的耐腐蚀性能得以提高。

超声辅助加工是伴随着超声学的发展而发展起来的新型加工技术[5-6]。超声滚压加工技术是超声辅助加工技术的一种改性方法,与传统的滚压技术相比,其加工出的零件具有摩擦力小、表面硬度显著提高、表面粗糙度进一步降低以及抗疲劳寿命进一步增强等优点,因此受到科研人员越来越多的关注。而在超声滚压加工技术中,机床的主轴转速、轴向进给量、加工次数以及压下量都会对工件表面产生较大的影响[7-8]。

本文以12Cr2Ni4A钢为研究对象,研究主轴转速、轴向进给量、加工次数和压下量等加工参数在超声滚压加工技术中对12Cr2Ni4A钢表面状态的影响。

1 超声滚压加工技术

超声滚压加工是一种新型的加工技术,它是将超声波加工和传统滚压加工相结合的复合加工方法,可以在很大程度上提高被加工工件的表面质量,降低工件表面的粗糙度,其本质上是一种冷塑性加工技术。超声滚压加工的微观过程如图1所示[9-10]。

由超声波发生器产生高频电信号,然后电信号被换能器转换成振幅微小的超声频率机械振动,再经过变幅杆放大,最后作用在超声滚压工具头上,从而实现超声滚压工具头的往复振动[11]。同时,工具头一方面在气泵的作用下滚压着工件表面,另一方面在超声波作用下对工件表面进行动载冲击,使工件表面金属产生塑性变形,从而有效滚压平整工件表面微观凸起部分,工件表面粗糙度在这样的加工下就可以大大降低,从而提升工件表面的使用性能。

图1 超声滚压加工微观过程Fig.1 Microscopic process of ultrasonic rolling

超声振动本身就具有减少摩擦的作用。工具头部分采用可以滚动的球珠,一方面是因为滚动摩擦阻力及损耗远小于滑动摩擦的,另一方面由于球体的滚动使得摩擦磨损部位不断更换,不仅保证了工具头的表面质量,而且也提高了其使用寿命。

2 试验材料与方法

2.1 试验材料及参数

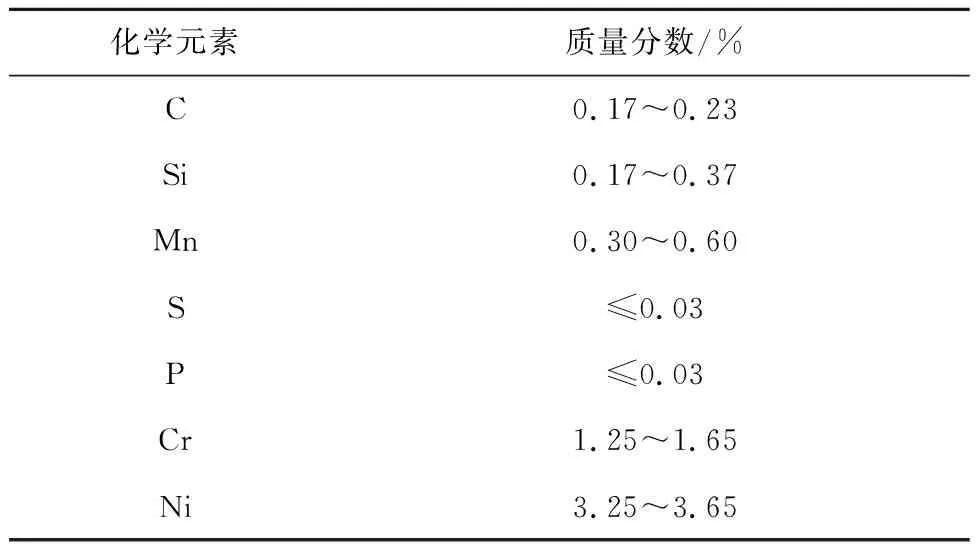

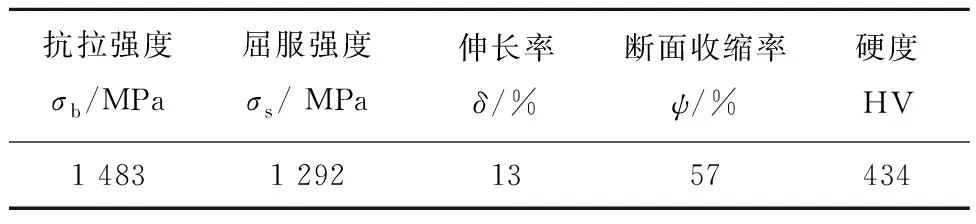

选用直径60 mm、厚15 mm的齿轮材料12Cr2Ni4A钢饼,其化学成分及力学性能分别如表1和表2所示。经磨削后,表面粗糙度为2.4 μm。

表1 12Cr2Ni4A钢化学成分

表2 12Cr2Ni4A钢力学性能

2.2 试验方法

试验在VMC850E数控车床上进行。工具头里的滚珠采用直径6 mm的硬质合金球,且在整个加工过程中加冷却液并起润滑作用。

使用2201型表面粗糙度检查记录仪对各组已加工工件表面进行粗糙度测定。使用VHX-2000超景深三维显微镜,在z轴方向采集图像,从而在三维中实现材料表面显微形貌的可视化。

3 试验结果与讨论

3.1 加工参数对表面粗糙度的影响

3.1.1 主轴转速及其进给量对表面粗糙度的影响

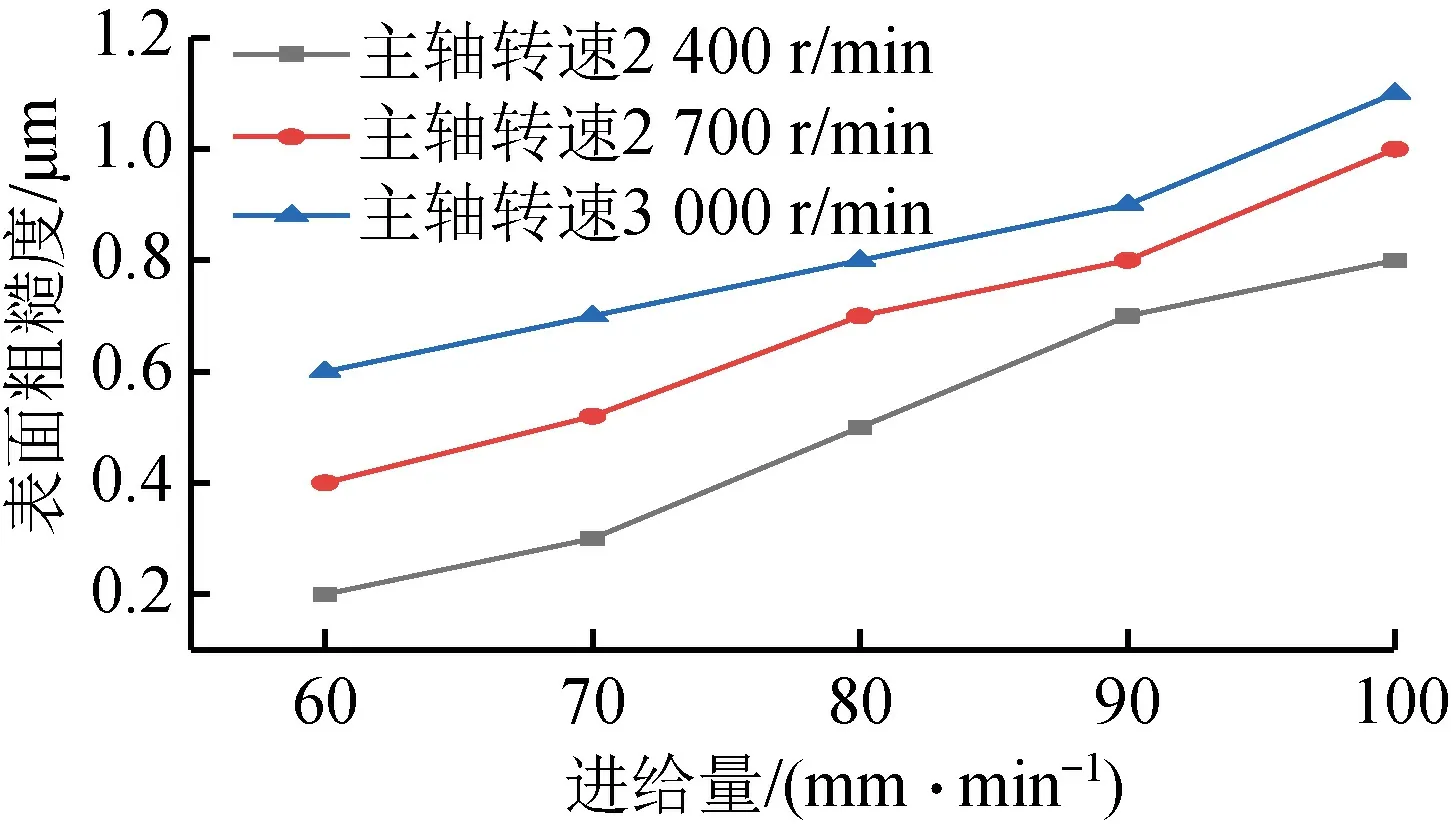

本试验加工参数选择如下:主轴转速2 400~3 000 r/min;进给量60~100 mm/min;压下量0.04 mm。加工次数3次时,不同主轴转速和进给量所对应的表面粗糙度如图2所示。

图2 主轴转速及其进给量对表面粗糙度的影响

由图2可知,当主轴转速在2 400~3 000 r/min、主轴进给量在60~100 mm/min内,压下量、振幅和滚压次数都相同的情况下,较高的主轴转速和较小的进给量,能够得到比较好的表面粗糙度。在主轴转速相同时,进给量越低,加工过的工件表面粗糙度越小;在进给量相同时,主轴转速较低,则加工过的工件表面粗糙度越小,得到的工件表面质量也越好[12]。

出现上述情况的原因是,当加工工件时使用较低的主轴转速和较大的进给量,都会在12Cr2Ni4A钢表面形成螺旋状的加工痕迹,从而导致加工后的残留面积增大,最终使工件表面粗糙度也随之增大。当加工工件使用较高的主轴转速和较小的进给量时,则会因为在单位长度内12Cr2Ni4A钢表面加工次数增多,导致加工后的残留面积减小,进而降低表面粗糙度[13]。在加工时主轴转速过快会使工件产生跳跃现象,也就影响了工件表面加工质量;主轴转速过慢时又会造成机床工作的不稳定,同时加工效率也会降低。因此,在实际操作加工时,要综合考虑具体情况,选取适当的主轴转速参数。

3.1.2 加工次数对表面粗糙度的影响

加工参数选择如下:主轴转速3 000 r/min;进给量90 mm/min;压下量0.04 mm;加工次数1~6次。不同加工次数所对应的表面粗糙度绘于图3中。

图3 加工次数对表面粗糙度的影响

从图3可以看出,在主轴转速、进给量和压下量都相同的情况下,随着加工次数增加,经过超声滚压过的金属表面粗糙度先降低后升高。之所以出现该现象,是因为适当增多加工次数能够降低金属表面粗糙度,而往复的滚压在一定程度上会压平前边加工所留下的波峰,这样就会使加工过的金属表面更加平整,从而得到较好的表面质量。但较多次的加工,又会使单个试件的加工时间增加,降低生产效率,所以工件的加工次数不宜过多。

3.1.3 压下量对表面粗糙度的影响

加工参数选择如下:主轴转速3 000 r/min;进给量90 mm/min;压下量0.02~0.06 mm。不同压下量对表面粗糙度的影响如图4所示。

图4 压下量对表面粗糙度的影响

从图4可以看出,在主轴转速和进给量都相同的情况下,当压下量小0.04 mm时,表面粗糙度随着压下量的增加而单调下降;当压下量大于等于0.04 mm时,金属表面粗糙度随着压下量的增加而单调上升。而在此次的试验中,在压下量为0.04 mm时,金属表面粗糙度最小,表面质量得到了很好的改善。造成以上情况的原因在于,在加工时如果压下量比较小,超声滚压工具头与12Cr2Ni4A钢表面之间的摩擦力就比较大,这样就会对12Cr2Ni4A钢表面造成损伤;当压下量适当加大时,冷却液会由于超声振动的脉冲挤压作用,而直接进入“滚压”禁区,这样会迅速降低工具头与12Cr2Ni4A钢表面之间的摩擦力,进而使表面粗糙度更小。但是,过大的压下量会加重工作时的负载,使其滚压过程变得不稳,影响表面加工质量,所以要选择合适的压下量。

3.2 超声滚压加工参数对试件表面显微形貌的影响

工件材料表面的几何形貌在很大程度上影响着材料的基本性能和使用功能[14-16]。通过选用同样的主轴转速、不同的压下量和进给量对12Cr2Ni4A钢表面进行超声滚压,观察滚压后压下量对工件表面微观形貌的影响。图5为经过不同组参数滚压过的试件,在超景深三维显微镜下放大100倍率下的表面显微形貌。

图5 经过不同超声滚压加工参数加工后的表面显微形貌

从图5(a)~(d)可以清楚地看出,图5(a)中主轴转速3 000 r/min,进给量90 mm/min,压下量0.02 mm时,经过超声滚压过的12Cr2Ni4A钢表面形貌最为平整。其他几组参数加工过的平面都有不同程度的波峰和波谷出现。当选用较大的压下量时,工具头和金属工件之间在单位时间内接触的时间比较长,对其表面形貌损伤比较严重,造成了工件表面的不平整。在选用较小的进给量时,工具头和金属工件之间产生较大摩擦,会造成金属工件表面损伤。所以在实际工作中要选用合理的超声滚压加工参数,才能得到较平整的表面。

4 结 论

(1)发现了超声滚压加工参数(主轴转速、进给量、加工次数和压下量)对12Cr2Ni4A钢表面粗糙度的影响规律,即只要在加工时选用适当的超声滚压加工参数,12Cr2Ni4A钢的金属表面粗糙度能够减小到0.2 μm以下。

(2)试验得出超声滚压加工12Cr2Ni4A钢表面粗糙度最佳加工参数:主轴转速2 400 r/min,进给量60 mm/min,加工次数4次,压下量0.04 mm。

(3)试验得出超声滚压加工12Cr2Ni4A钢表面显微形貌最佳加工参数:主轴转速3 000 r/min,进给量90 mm/min,加工次数4次,压下量为0.02 mm。