铁路货车弯曲件成形工艺优化

2021-01-21李智唐林中车齐齐哈尔车辆有限公司

文/李智,唐林·中车齐齐哈尔车辆有限公司

张燚·齐齐哈尔金车标准件有限责任公司

铁路货车用车钩提杆、缓解阀拉杆及各类弯曲件最初生产工艺采用手工弯曲,产品尺寸很难保证、生产效率低、质量较差。为了改进产品质量和提升生产效率,公司引进数控弯曲机来生产弯曲件,并采用数控编程进行产品的自动化生产,极大地提高了生产效率和产品质量,值得应用和推广。

产品简介

我公司铁路货车用弯曲件年产量约为10 万件,现在生产的弯曲件主要有车钩提杆、缓解阀拉杆、扶梯、扶手等二百余种产品,这些产品品种杂、工序繁多、形状复杂,且产品的弯曲形状不一,大都存在空间弯曲。典型车钩提杆如图1 所示,该产品存在多个弯曲部位且角度不同,同时存在空间弯曲尺寸,头部有折弯部位,产品尺寸公差要求较高。

手工弯曲成形

手工弯曲工艺

图1 典型车钩提杆

生产弯曲件采用冲床、简易圆钢弯曲机、自制压力机、平锻机(端部锻型),弯曲件通过相应的工装压制及煨型,部分较小的产品采用型模、掰杆手工煨型,多数产品需加热后成形。以车钩提杆为例,其加工工艺流程为冲床下料→划线→加热→多次压弯→拍扁→校形→去除飞边毛刺;其生产工艺采用加热后用简易工装进行手工煨型,冷却后进行局部校形以保证产品满足图纸尺寸要求,全过程需6 人完成生产。

存在的问题

基本处于手工作业状态,工序多、需要的操作工人多,需加热制造,生产效率低,制造成本高,质量不易保证,经常出现返修品。

数控弯曲成形

为解决上述问题,引进数控弯曲机,采用编程控制实现自动弯曲成形。车钩提杆工艺流程改为:冲床下料→编程→自动上料→自动弯曲→拍扁;省去了划线、加热和校形工序,并有效的保证了产品尺寸和质量。

数控弯曲工艺

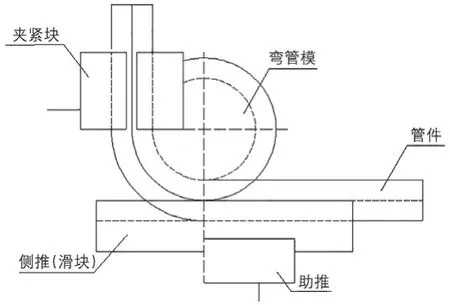

新上的数控弯曲机(图2)通过转动圆钢的角度实现空间弯曲,通过推模的进给量实现空间高度尺寸的控制,通过棱模的外径大小控制内R 角的尺寸,对于产品两端有局部形状的可制作夹料模进行原料装夹。

图2 数控弯曲机

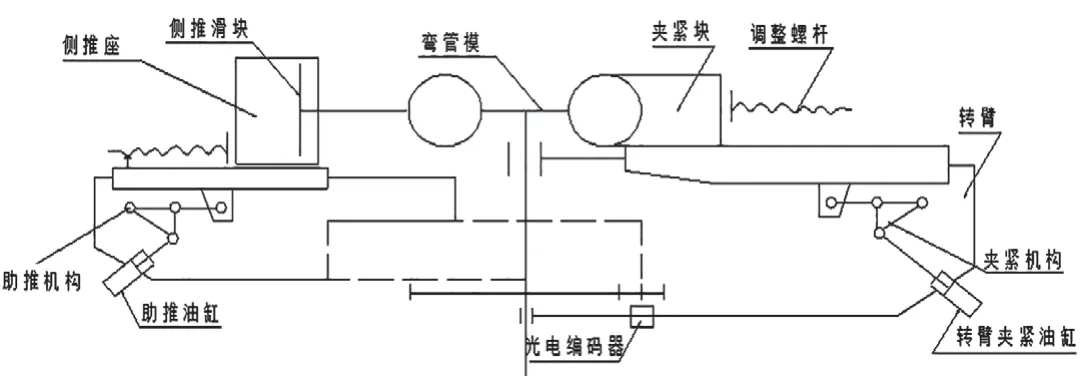

该设备采用缠绕式弯曲法(图3),即通过夹紧块与弯曲模夹住工件,侧推滑块顶住工件,主轴带动弯曲模、转臂旋转,工件被缠绕在弯曲模圆弧槽内得到所需的弯曲半径。滑块由油缸推动,在弯曲过程中向前推动工件,以利于弯曲质量的提高。

机器的主要结构采用转臂夹紧、助推、侧推机构(图4),转臂由键与主轴连接,其上的夹紧机构与主轴上的弯曲模一起夹紧管件,并由主传动带动使工件弯曲成形。助推机构的机架与主传动架焊接成一体,该机构通过侧推机构顶住工件,以抵抗弯曲力矩。侧推机构(侧推油缸)随被弯工件侧向一起运动。夹紧机构与助推机构在工作位置时,连杆均处于自锁状态以确保机构不松动。调整时一般先使机构处于松开位置,旋松夹紧块、侧推座上的锁紧螺钉,旋转调整螺杆使夹紧块、侧推座退出(以确认夹紧时不会撞上弯管模为限),然后分别将夹紧机构、助推机构开至自锁位置,旋转调整螺杆使夹紧块、滑块压紧工件,将锁紧螺钉旋紧。主轴架与转臂下部的齿轮机构驱动光电编码器构成弯曲角度检测装置,其信号发送给控制部分,以控制弯曲角度。

工艺特点

可冷弯外圆为φ30mm 以下的各种规格的圆钢,弯制的产品尺寸精度较高;可弯曲平面尺寸及复杂空间尺寸的弯曲件产品,一次装夹中能制出20 多道弯,效率高,质量得以保证,空间弯由电脑控制弯曲成形,有效解决了现在手工煨弯空间弯不容易弯曲、尺寸弯错等问题;更换产品时,工装更换、调整简单快捷,程序可存储,再次生产同一产品不需重新编程。

图3 弯曲工艺示意图

图4 转臂夹紧、助推滑块机构

实施效果

提升产能和质量

以车钩提杆为例,每种车型产品定额均不相等,取SQ6、X70 等4 种车型产品的平均值,原工艺每天生产120 件。采用数控弯曲工艺后工艺节拍为60 秒/件,去掉辅助时间(编程及设备调整),按每天6.5小时计算可生产390 件,在减少3 人的情况下产能比原工艺提高2 倍多。

原工艺弯曲件制造后一次合格率较低,经常出现返修品;采用数控弯曲机生产精度较高,可使一次合格率达到百分之百,质量得以保证。

节约人工成本及能源

以车钩提杆为例,使用数控弯曲工艺可省去加热、划线、校形工序,原先生产一种弯曲件需4 人,现使用数控弯曲机仅需1 人,生产效率提高2 倍多,全年可节约人工成本近60 万元;采用数控弯曲机可以节省加热过程中消耗的电能,节约能源消耗近10 万元。

结束语

采用数控弯曲工艺解决了原有车钩提杆工艺落后、人工费用较大及产品一次合格率较低的问题,每年可节约人工成本及能源成本近70 万元,生产效率提高2 倍多,具有极大的推广价值。