锻造最新前沿技术研究综述(上)

2021-01-21王以华上海交通大学

文/王以华·上海交通大学

袁秦峰,梁必成·浙江申吉钛业有限股份公司

目前,世界锻造行业最前沿的技术主要有板锻技术、半等温锻技术和近似超塑性技术,这些新技术是顺应当今行业发展需要而研发的,它们的突出优点是更节能降耗、环保,性价比高,因而发展速度不容小嘘。下面我们将这些新技术的发展情况分享给大家,以期达到抛砖引玉的效果。

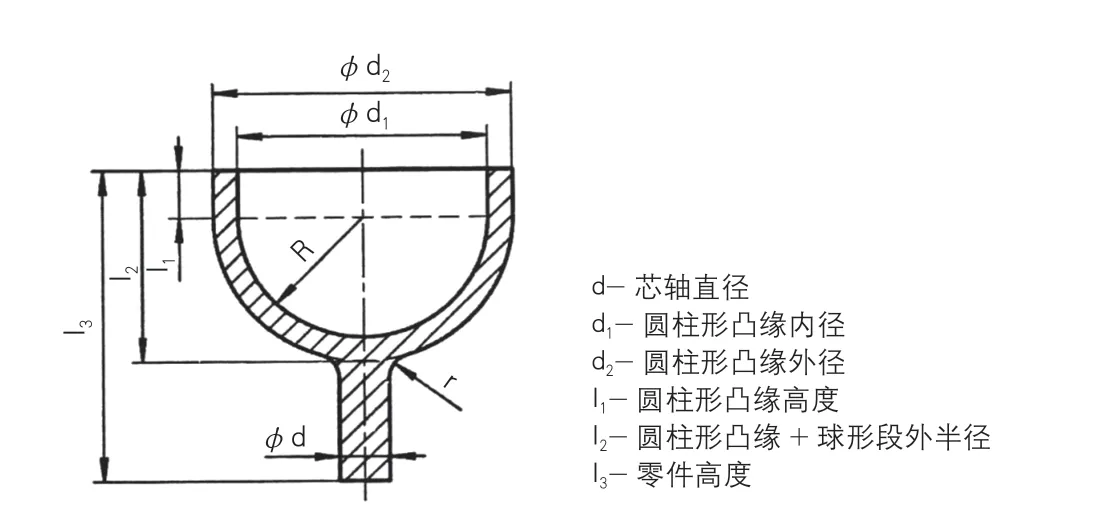

用板材锻造带球形法兰芯轴型零件

宇航工业对高质量零件及其使用要求逐年增长,运用最新板锻技术可以设计带球形法兰芯轴型零件(图3)新工艺。在其他工业部门如汽车、机器人、工具仪器、仪表工业等都可以看到带球形法兰芯轴型零件作为主要球铰链轴使用,甚至轿车上外星轮都可以用板锻工艺制造。

板锻技术

技术优势

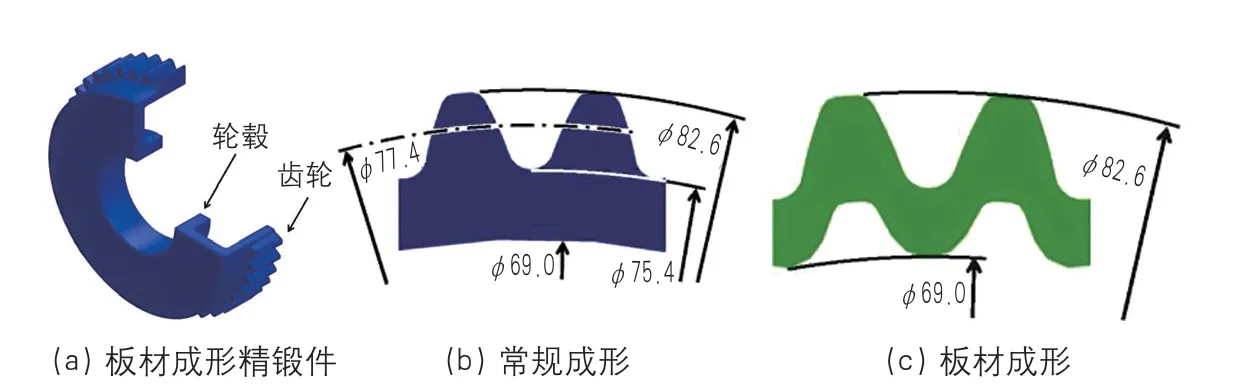

所谓板锻技术,顾名思义,就是板材经锻造变形制成精密锻件,如图1 所示。较早研究该技术的是日本岐阜大学王志刚教授,他指出,板材锻造主要优点:

⑴节能降耗优选技术,平均降低成本45%,节省材料15%,提高生产效率30%。

⑵板锻技术能成形出与机加工同等精度的零件。

⑶可以成形齿轮、外星轮、轮毂等复杂零件。在轻量化方面,利用板锻技术容易做成空心齿轮,如图2 所示。

图1 由板材锻造的部分精锻件

图2 板材锻造空心齿轮

图3 带球形法兰芯轴型零件

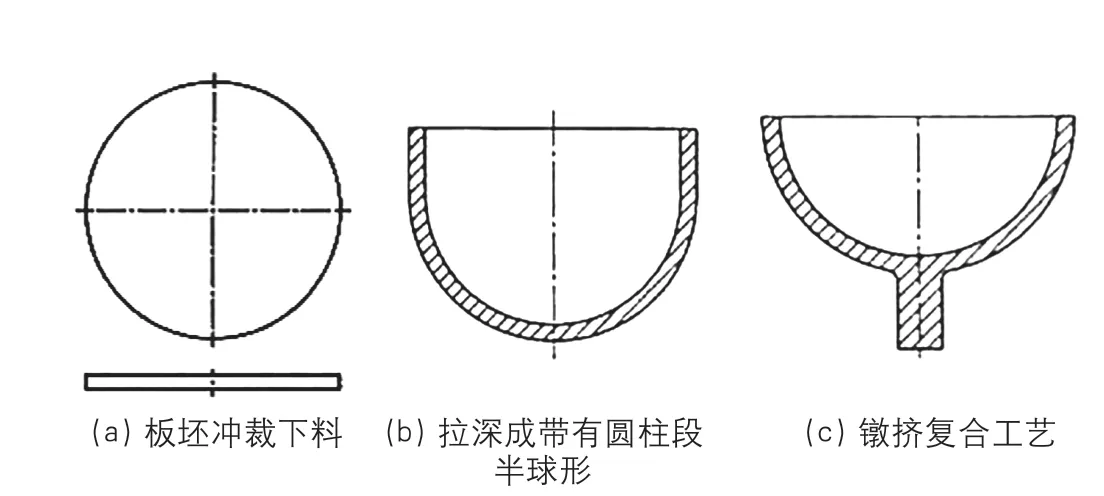

带球状法兰型零件的板锻工艺过程拟定如图4 所示,板坯清理后落料(图4a)→拉深成带有圆柱段半球形(图4b)→镦挤壁部。模具结构略图如图5 所示。

图4 毛坯变形过程

图5 镦-挤复合工艺模具略图

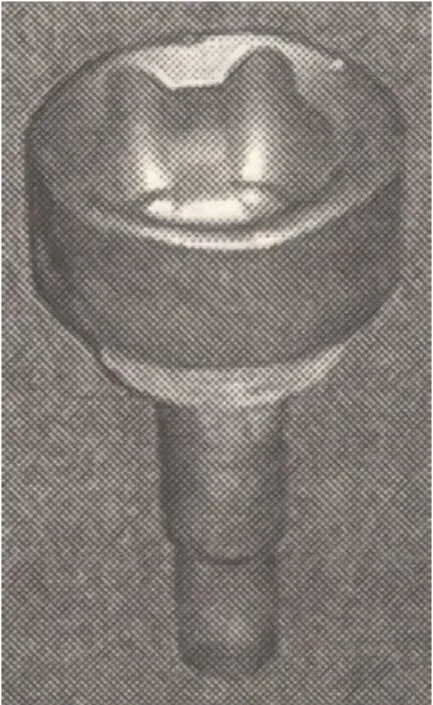

使用该工艺技术,试锻厚度为2.5mm 的45#钢板,锻造成形后,经检测可知,模具工作表面粗糙度7 ~9 级,锻件表面粗糙度达到8 ~9 级,直径精度达到3 ~5 级,实物参见图6。

半等温锻技术

图6 板锻外星轮

等温模锻是指坯料与模具几乎在恒定的温度下模锻成形,为了保证恒温成形的条件,模具也必须加热到与坯料相同的温度并保温,故称为等温模锻;等温模锻变形速率一般在(10-3~10-2)/s。

等温模锻常用于航空、航天工业中钛合金、铝合金、镁合金等难变形材料的精密成形,近年来,也用于汽车工业和机械工业有色金属的精密成形。这是因为在等温条件下闭式热模锻的过程具有一系列优点:可以改善变形材料组织,从而提高其力学性能;获得小余量或无余量无飞边且外形具有最小模锻斜度(0 ~1°)锻件;获得带有不大斜度(1°~3°)或无斜度深腔;材料利用率从50%~70%提高到80%~95%;提高不能加工表面率到60%~90%;由于低的变形阻力,使变形力减少到1/4 ~1/3(有时到1/6 ~1/5);减少了随后机械加工量30%~60%以上;改善了劳动条件。钛合金等温模锻的变形力大约只有普通模锻的1/8 ~1/5,见表1。

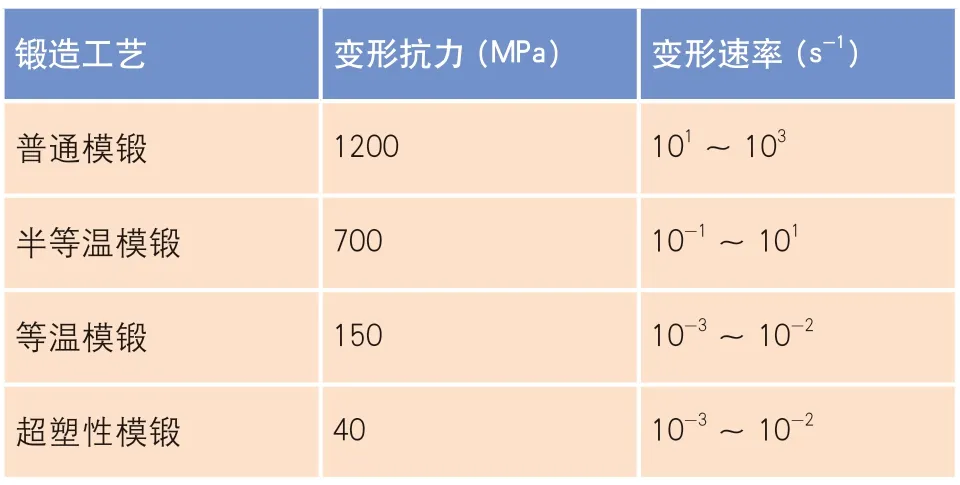

表1 Ti-6Al-4V 压气机叶片在不同锻造工艺下的变形抗力

等温模锻发展趋势

由于等温模锻工艺过程在液压机上完成,它相对变形速度不大,生产率不高。用于航空航天锻件批量不大、要求高、不计成本是可以的。但对于用量大的汽车零件,也要如此慢的变形速度就难以接受了。最佳等温变形速度要考虑最大速度,在该速度下增加的模具负荷不超过许用负荷,以保证其正常锻造生产,毛坯加热变形程度不超过允许值,在毛坯材料组织和性能上没有引起不适变化,采用半等温模锻工艺。

在简化方案中确定了一些最大变形速度,在个别阶段能够增加变形速度而对模具工作性能和模锻件质量没有损害,亦能增加工艺过程的生产率。例如,在模具还未接触毛坯时,完全可以加快速度。在大批量零件生产中,模糊一些次要条件要求,追求产品质量、性能、成本、生产率处于新的相对平衡状态。

铝合金轴承盖半等温模锻技术

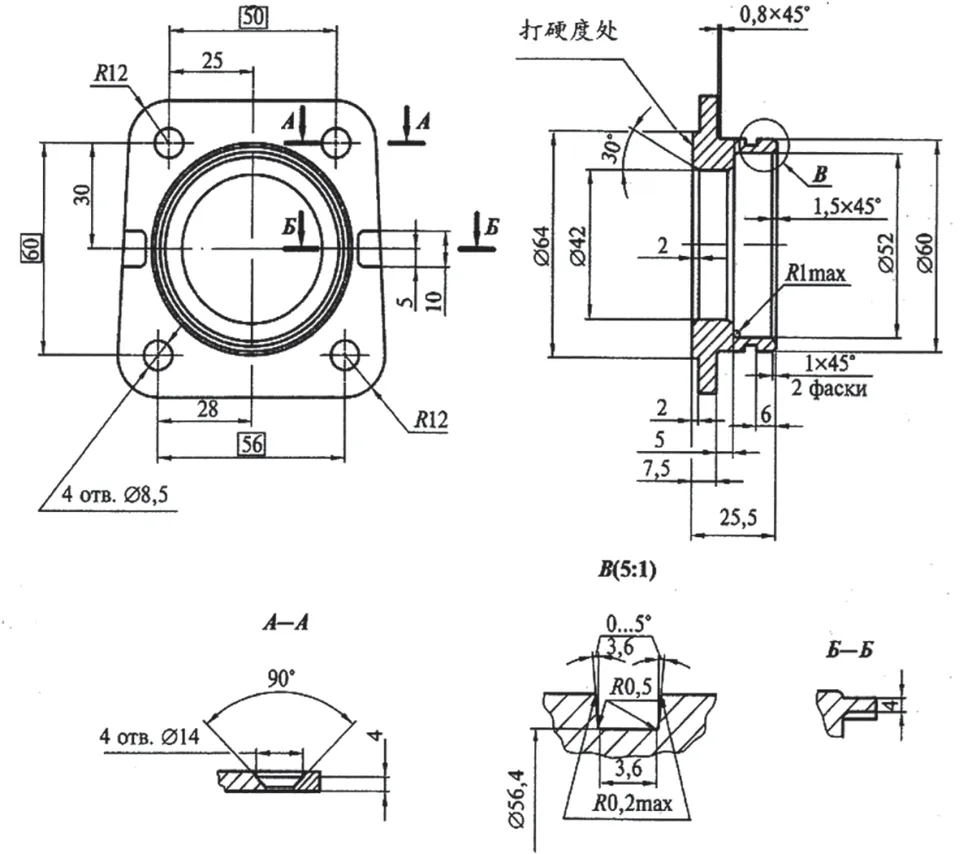

轴承盖零件如图7 所示,它安装在汽车燃油高压泵上,承受来自轴承的静载荷,还要保证连接的密封性能。该零件因使用铸件酿成渗漏造成事故。分析零件的结构得出,它具有比较复杂的形状,应在机械压力机上用半等温模锻多工步方法制造,毛坯采用φ60mm 棒材在带锯床上下料。

图7 轴承盖零件图

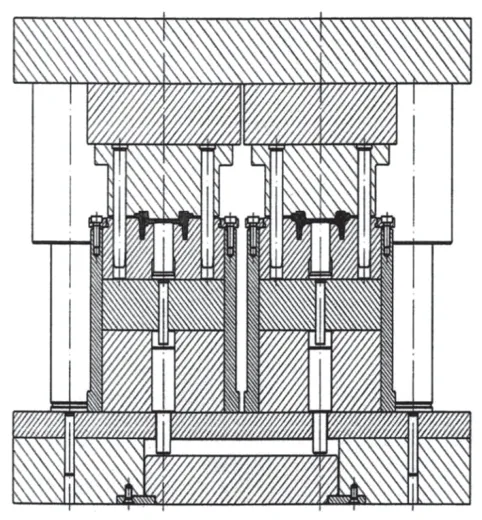

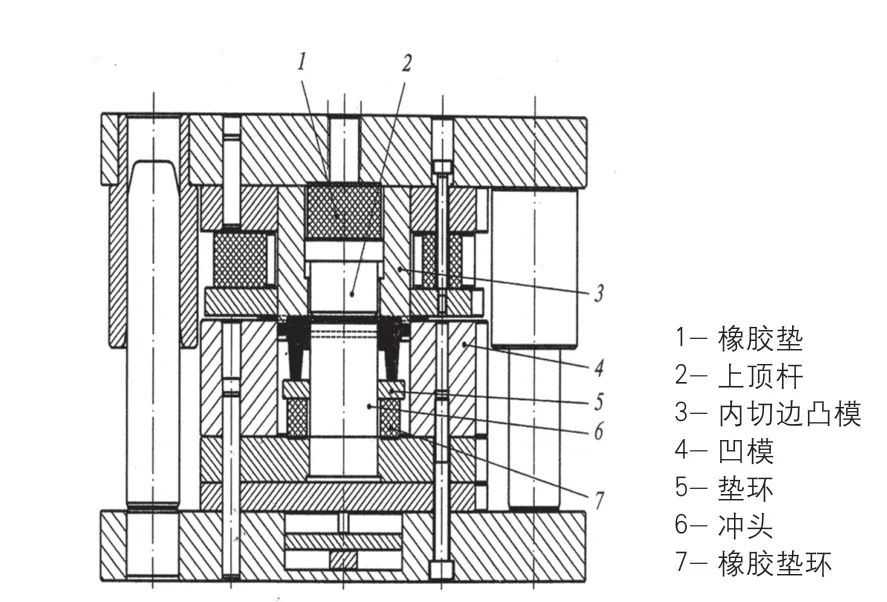

毛坯的变形过程采用两道工序,零件模锻工艺过程分成预锻、终锻、切边和冲孔3 个工步,如图8 所示。在一个模架上安放两个模锻工位(图9),这样使两个工位间操作时间压缩到最短,从而避免重复加热。在模具中设置了机械式顶杆和自动移动锻件步进梁,保证锻件从第一和第二工位模膛中顶出并有序移动。在每一个模锻工位设置了导柱导向机构,以确保模锻件的精度。用于零件变形后的切边冲孔复合模具如图10 所示。

图8 轴承盖零件模锻的工艺过程

图9 热模锻轴承盖零件模具略图

图10 切边冲孔复合模具

广告服务编码6136

模锻工艺过程中要强调的是模具加热保温。模具的工作零件用煤气一直加热并保持在250℃~ 300℃。模锻设备没有使用液压机,而是使用企业现有的1000 吨热模锻压力机,组成一条半自动半等温锻生产线,模锻毛坯及各工步半成品见图11。

图11 轴承盖模锻件毛坯及各工步半成品

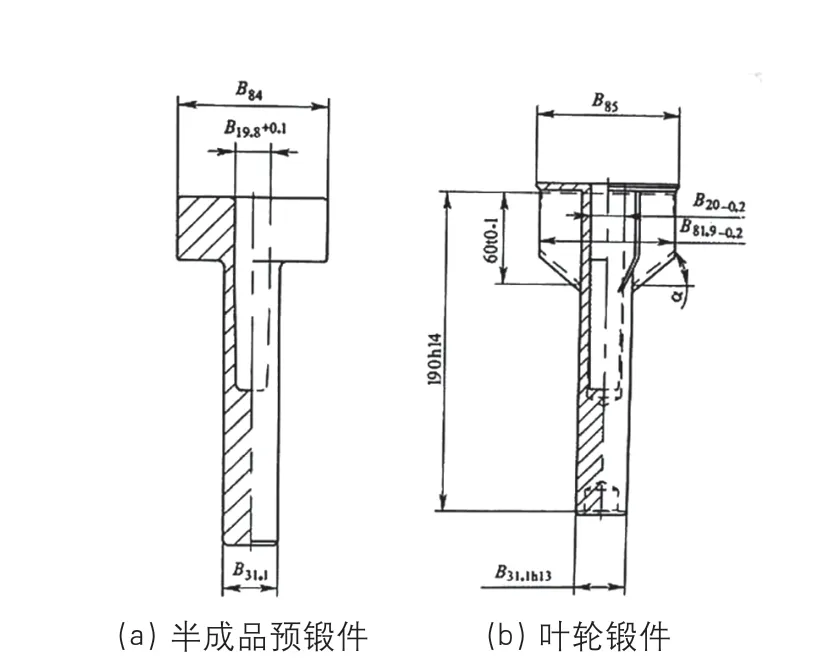

叶轮半等温锻技术——局部加热

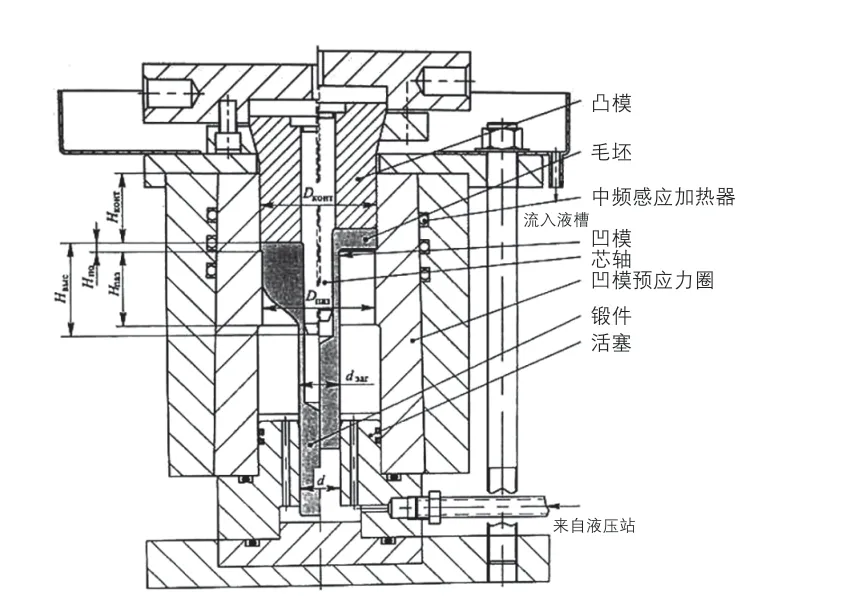

图12 所示为叶轮芯轴型预锻件(a)和锻件(b),图13 所示为用于带叶轮芯轴型零件的半等温挤压模具。锻件材质为7075 超硬铝合金,加热到t=450℃。由于芯轴一端带有由叶片组成的法兰,在这种情况下,为使难充填的叶片充满模具角隅处,在凹模正挤压带法兰部分设置中频感应加热器,使该处成形叶片毛坯的条件接近等温(t=350℃~450℃),加热器仅加热了毛坯的叶片法兰部位,省去了对整个模具的加热,所以锻件法兰部位叶片取得良好的充填效果。

图12 叶轮芯轴型锻件

图13 带叶轮芯轴型半等温挤压模具略图

在模具中,锻件杆部及中心位于活塞中心孔中,活塞中心孔d >dзаг,即使毛坯直径达到正公差仍保证与孔壁有间隙。压力机滑块完成工作行程,凸模带动芯轴挤入半成品毛坯深处。凸模端部与半成品法兰端面接触瞬间,在凹模模口和芯杆之间形成环状间隙,金属挤入环形槽中形成芯轴。为了保证上述芯轴在挤压过程中的稳定性,应该为模锻毛坯设计相应深的预成形孔Hg(毛坯预锻孔深)<Lk(毛坯终锻孔深)。直径DКОНТ(凸模外径)与Dпаз(凹模外径)落差保证凹模沟槽良好充填,正是毛坯金属与凹模沟槽侧表面接触形成正挤压所需长度。

压力机滑块行程和凸模运动终止瞬间获得厚度容许公差Hh,不大于凹模内径0.1d。当凸模回程到原始位置(上面)时,润滑系统喷涂润滑冷却型腔液体。液压油进入型腔顶出锻件,其肋的表面要小心从凹模取出,防止顶出变形。从凹模中冲掉的润滑剂-冷却液从沟槽9 排出,在模具型腔表面仅留下一薄层润滑剂。获得锻件后做进一步机械加工和动平衡。