逆向热致相分离法(RTIPS)制备PES/DMAc/DEG体系微孔膜及其性能表征

2021-01-20张平允李康康郎万中

张平允,李康康,,徐 超,,郎万中

(1.城市水资源开发利用<南方>国家工程研究中心,上海 200082;2.上海师范大学化学与材料科学学院稀土功能材料重点实验室,教育部资源化学重点实验室,上海 200234)

膜分离技术由于具有可常温下进行、能耗低、分离效率高等优点[1],现已成为水净化领域应用最广泛的方法。其中,微孔膜是应用最为广泛的膜分离过程,也是近年来受关注的热点方向[2]。微孔膜制备的最主要问题是膜原料和制膜方法的选择。聚醚砜也称为二苯醚,由苯环、醚键和砜基组成,无碳碳单键和刚性大的联苯结构,因而PES具有优良的热力学稳定性和可塑性、耐溶剂性、耐老化性和耐腐蚀性[3],是典型的微孔膜制备备选材料。PES主流供货商为巴斯夫和苏威,PES微孔膜制备常用方法为相转化法、拉伸法、径迹刻蚀法、烧结法等,其中相转化法是目前应用最广泛的方法。根据成膜过程中驱动力的不同,相转化法又分为非溶剂致相分离法(non-solvent induce phase separation,NIPS)[4]和热致相分离法(temperature induced phase separation,TIPS)[5-6]。

NIPS法又称为湿法,该方法是将聚合物材料溶于溶剂或溶剂和非溶剂的混合溶液中,形成均相溶液,然后制成平板或者纤维状并快速浸入凝胶浴中,最终形成含有多孔结构的膜。NIPS法的成膜机理是由溶剂和非溶剂之间迅速扩散,使铸膜液处于热力学不稳定状态,从而发生相分离。NIPS法制备的聚合物膜的形态往往具有典型的非对称结构:致密皮层和手指状支撑层,致密的皮层使得膜渗透性能较差,指状支撑层使得膜机械性能较差[7]。TIPS法制备微孔膜,由Castro[8]于1981年提出,其出发点是改进NIPS法的缺点。TIPS法利用高临界共溶温度体系,其相分离由传热驱动:先将聚合物和一些高沸点的小分子化合物在高于聚合物的熔点的条件下(一般温度较高)形成均相铸膜液,随后在低温凝胶浴中诱发相分离,即高温溶解、低温分相。不同于NIPS法的非溶剂与溶剂之间的传质交换,TIPS法是通过快速的热交换使铸膜液溶液分相,因而TIPS法制备的微孔膜的主体支撑层无指状大孔结构、膜表面少有致密皮层,微孔膜孔隙率和机械强度较高[9]。整体上,TIPS法成膜工艺参数较少,膜性能也更加优越,但TIPS法制膜温度高、劳动环境差且能耗高,这限制了TIPS法的应用和工业化推广。

一直以来,NIPS和TIPS综合法制备微孔膜是研发热点,也是工业界关注的膜制备方法重要突破方向。RTIPS法是由许振良教授于2013年提出的一种改进制膜方法[10],它是利用低临界共溶温度(low critical solution temperature,LCST)的聚合物溶液作为成膜体系,在低温下形成铸膜液,在高温下(高于浊点)分相成膜,采用TIPS法相反的过程诱导相分离(成膜过程)。低临界共溶温度体系成膜过程和TIPS法相反。因此,这一成膜方法被称为RTIPS法,它的相分离驱动力是温度差。一定程度上,RTIPS法综合了溶剂致相分离法(低的溶解温度)和热致相分离方法(推动力为热)的优点,从而制备出性能优异的微孔膜。RTIPS法成膜过程需控制的工艺参数较少,溶剂挥发量少,对设备的要求也不高,能耗低,较适合工业化。目前,关于逆向热致相分离法制膜工艺的报道不多[11-13],但其有较大的工业化前景,值得进一步深入研究。

本文以PES为膜材料,DMAc为良溶剂,DEG为非溶剂,组成LCST体系,采用RTIPS法制备PES微孔膜,探讨非溶剂/溶剂质量比和成膜水浴温度对膜结构及性能的影响。

1 试验部分

1.1 试验材料和仪器

PES,工业级,BASF&苏威;DMAc,化学纯,国药集团化学试剂有限公司;DEG,化学纯,国药集团化学试剂有限公司;牛血清蛋白(BSA),分子量为67 000,生化级,上海莲冠生化化工有限公司;纯水,自制。

电动搅拌器,JB50-D,上海标本模型厂;扫描显微镜(SEM),JSM6360LV,JEOL,日本;测厚规,规格为(0~10) mm×30 mm,威海裕福量具有限公司;电热恒温鼓风干燥箱,DHG-9023A,上海林频仪器股份有限公司;电子天平,HZY-B3200,福州华志科学仪器有限公司;机械性能测试机,QJ-210 A,上海倾技仪表科技有限公司;通量测试仪,自制。

1.2 铸膜液的制备

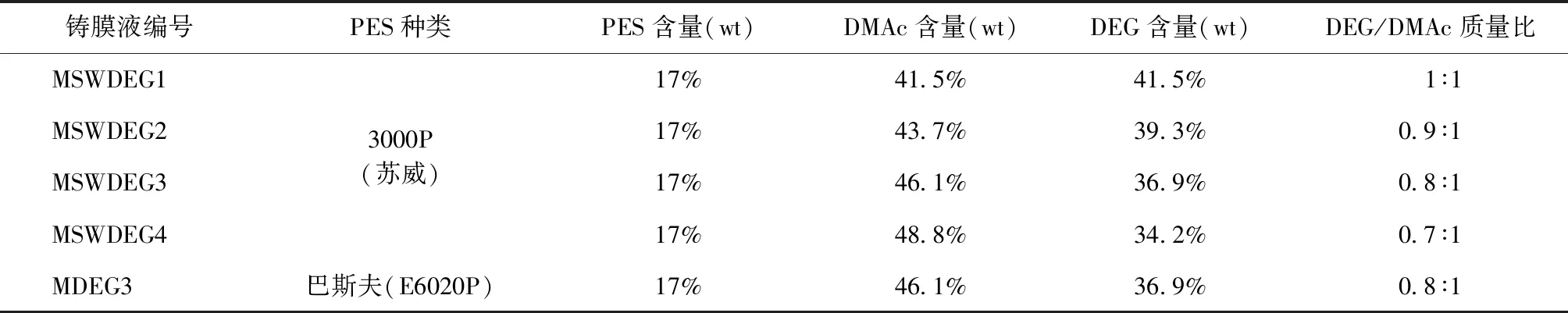

表1列出了PES/DMAc/DEG铸膜液的组成。DMAc是良溶剂,DEG是非溶剂。铸膜液配制步骤:先将PES置于70 ℃烘箱中干燥24 h;随后将溶剂DMAc和DEG按一定比例混合均匀,加入PES在室温条件下机械搅拌(≥24 h)直至其充分溶解;再将铸膜液在室温、大气压下静置脱泡24 h,得到淡黄色透明黏稠铸膜液。

表1 PES/DMAc/DEG体系铸膜液组成Tab.1 Compositions of PES/DMAc/DEG Casting Solutions

1.3 聚醚砜平板膜的制备

凝胶浴温度如表2所示。将铸膜液浇注在干净玻璃板上,用300 μm的铸造刀快速刮膜,将玻璃板快速浸入到不同温度(20 ℃/80 ℃)的凝胶浴中,形成PES平板膜。用50 wt%乙醇(EtOH)提取膜中残留的混合溶剂,每12 h更换1次乙醇,膜在室温下干燥2 d。

表2 凝胶浴温度Tab.2 Temperature of Coagulation Bath

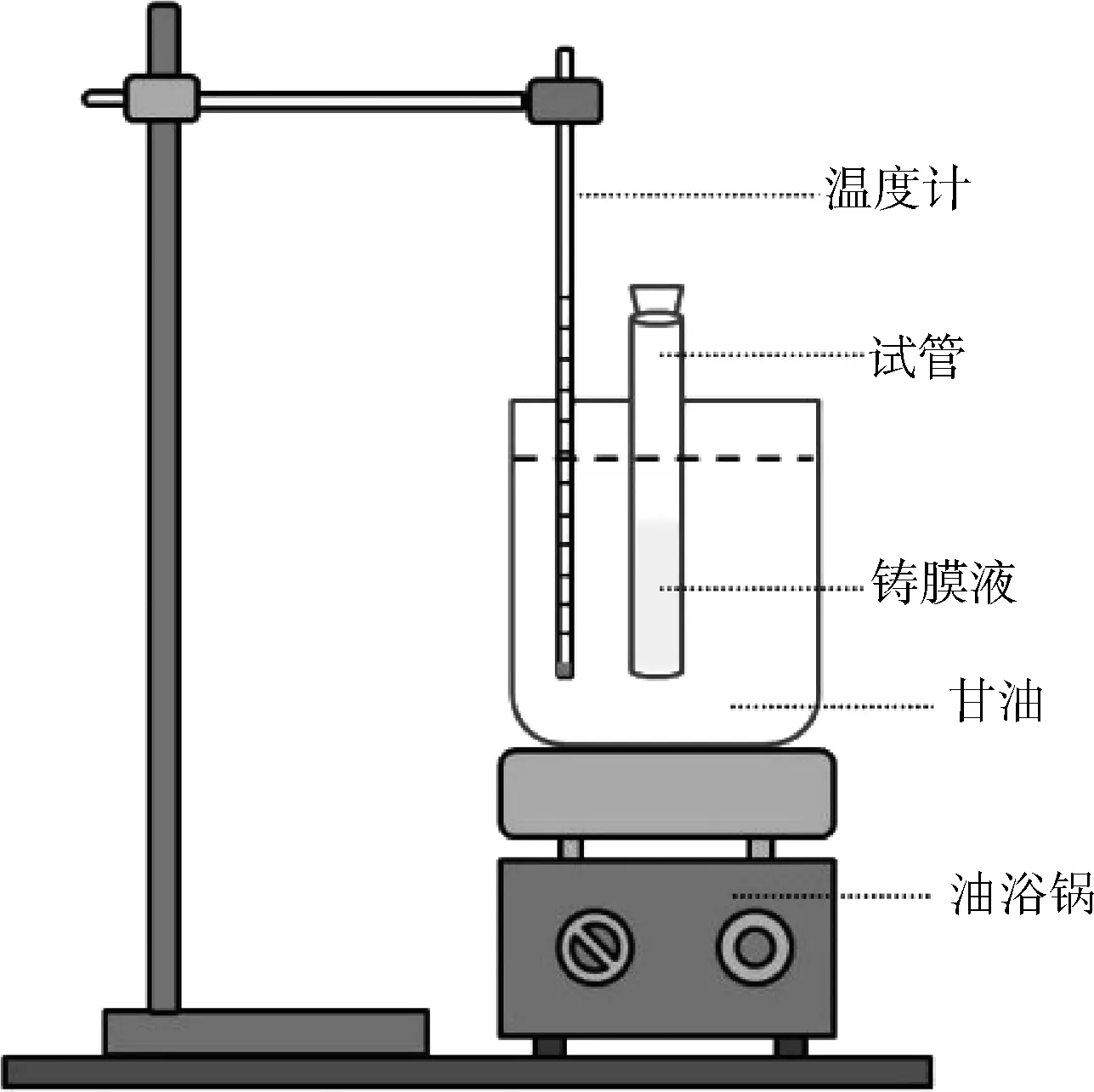

1.4 铸膜液的浊点测试

PES铸膜液的相分离温度通常被定义为浊点。浊点由图1自制装置测量。将配制好的铸膜液加入到透明试管中,用温度计检测铸膜液温度的变化,观察并记录铸膜液由透明变为浑浊的温度。为降低平板膜制备过程中的能耗,得到15~90 ℃时的浊度,设置浊点测试温度为15、40、60 ℃和80 ℃。

图1 自制铸膜液浊点测试装置Fig.1 Device for Cloud Point Measuring

1.5 平板膜的表征

聚醚砜平板膜SEM,用SEM(Hitachi High-Technologies S-3400II,日本)观察膜表面和截面的结构形态。

平板膜的纯水通量和BSA截留率用自制装置测量,膜有效面积为25 cm2,连续跨膜压力为0.1 MPa,预压30 min,待稳定后测试膜的纯水通量。截留率由BSA水溶液(300 mg/L)测定的。膜纯水通量和BSA截留率[14]计算如式(1)~式(2)。

(1)

其中:Jw——纯水渗透通量,L/(m2·h);

A——平板膜的有效面积,m2;

V——渗透体积,L;

T——渗透时间,h。

(2)

其中:R——BSA截留率;

Cp——BSA透过液浓度,wt%;

CF——原液浓度,wt%。

平板微超滤膜孔隙率采用干湿膜重法测定,如式(3)。

(3)

其中:ε——膜孔隙率;

mw——湿膜重量,g;

md——干膜重量,g;

ρethanol——乙醇和聚合物的密度,1.39 g/cm3;

ρp——聚合物密度,0.79 g/cm3。

膜的平均孔径由流体流速法测试,根据Guerout-Elford-Ferry 方程[15],计算如式(4)。

(4)

其中:rm——膜的平均孔径,μm;

η——水黏度,8.93×10-4Pa·s;

h——膜厚度,mm;

ΔP——跨膜压力,0.1 MPa。

平板膜机械强度测试,由QJ-210 A电子万能材料试验机测量,拉伸速率为50 mm/min,夹具间距为50 mm,每个配方的平板膜片至少测试7次取平均值。

1.6 膜应用性能分析

选用最优性能平板膜,分别采用上海城市水资源开发利用国家工程中心的“青草沙水源给水技术与装备验证基地”的青草沙原水、絮凝池出水、砂滤池出水及臭氧活性炭池出水作为该平板膜进水,0.1 MPa下稳压0.5 h,测试其通量变化和有机物(UV254)去除效果,检测水质参数为膜进、出水的UV254、浊度及pH。有机物去除率如式(5)。

Rr=(J0-J1)/J0

(5)

其中:Rr——有机物去除率;

J0——膜进水UV254,Abs;

J1——膜出水UV254,Abs。

2 结果与讨论

2.1 PES分子量及DEG/DMAc的质量比对铸膜液浊点的影响

表3列出了不同PES分子量铸膜液体系的相分离温度。由表3可知,PES分子量对浊点的影响不大。相分离的发生主要是通过降低PES和混合溶剂之间的氢键相互作用,PES分子量的差异与氢键相互作用无关。因此,当PES分子量变化时,铸膜液的浊点变化不大。

表3 PES/DMAc/DEG铸膜液体系的浊点Tab.3 Cloud Points of PES/DMAc/DEG Casting Solutions

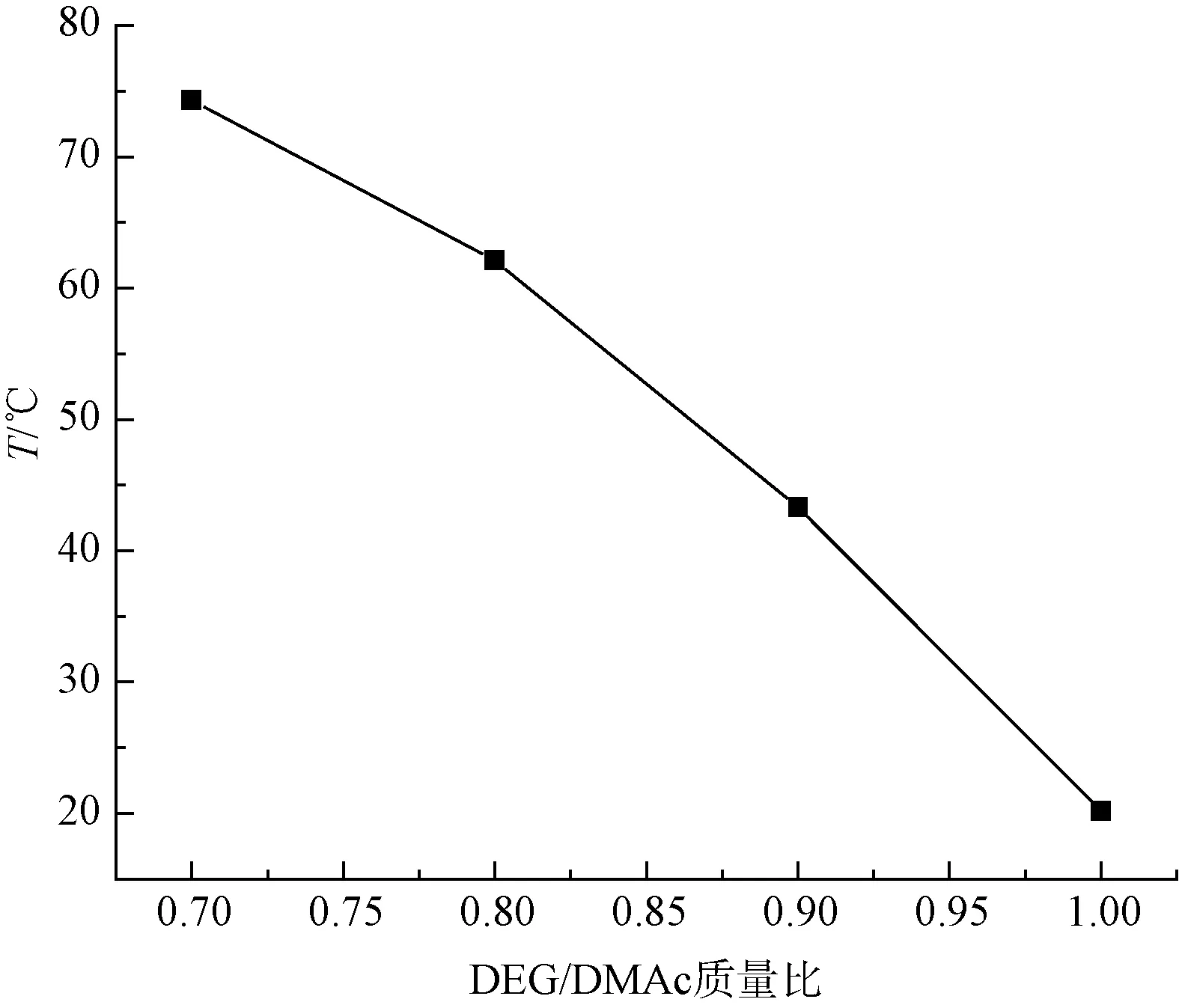

非溶剂/溶剂(DEG/DMAc)的质量比对PES/DMAc/DEG体系的浊点影响如图2所示。由图2可知,铸膜液的浊点随DEG/DMAc质量比的增加而降低,即非溶剂DEG添加量越多,铸膜液越易在低温下发生相分离。由于PES和DMAc之间相容性较好,尽管PES和DEG(非溶剂)相容性较差,PES仍可溶解在混合溶剂(DMAc/DEG),且于室温下保持较长时间稳定(>48 h)。原因在于,当铸膜液温度升高时,DMAc和DEG之间的氢键作用变弱,没有与DMAc氢键结合的DEG的表观浓度增加,当高于某一温度下的临界浓度时,PES和DEG之间的不良作用主导了铸膜液体系,使得DEG作为非溶剂发生富集相分离,且PES从铸膜液中固化成膜。随着DEG含量的增加,PES与混合溶剂之间的相互作用进一步减弱,因而铸膜液在较低温度下更易发生相分离,这表明相分离温度可通过调节DEG/DMAc的质量比来控制。

图2 PES/DMAc/DEG体系的浊点变化Fig.2 Variation of Cloud Points of PES/DMAc/DEG Systems

2.2 PES微孔膜的结构

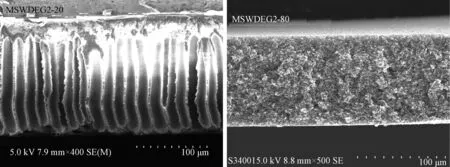

由图2和图3可知, DEG/DMAc质量比为0.9∶1时,PES铸膜液的浊点为43.3 ℃。MSWDEG-2的断面电镜图如图3所示。由图3可知,当水浴温度为20 ℃(<43.3 ℃)时,PES膜形成的主要驱动力是传质,即NIPS成膜。MSWDEG2-20膜的断面出现大指状孔结构,且膜表面有一层致密皮层。当水浴温度为80 ℃(>43.3 ℃)时,PES成膜过程为RTIPS法。由于相分离的主要驱动力是传热而不是传质,RTIPS传热速率占主导地位,MSWDEG2-80膜呈现海绵状断面结构,表面无致密皮层。这种结构具有高通量膜的典型结构,且膜的力学性能较优。

图3 MSWDEG-2断面电镜图Fig.3 SEM Images of MSWDEG-2’s Cross-Section

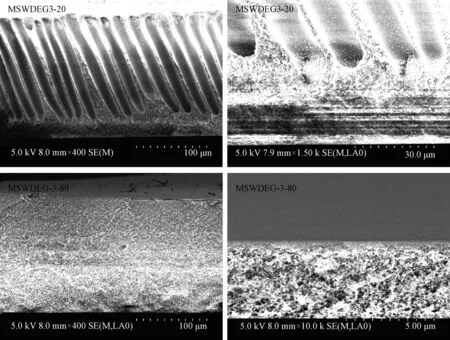

由图2和图4可知,DEG/DMAc质量比为0.8∶1时,PES铸膜液的浊点为62.1 ℃。MSWDEG-3断面电镜图如图4所示。由图4可以得出与图3一致的结论:当水浴温度低于浊点(<62.1 ℃),为20 ℃时, NIPS法控制成膜过程,MSWDEG3-20断面呈现典型指状大孔结构。当水浴温度高于浊点(>62.1 ℃),为80 ℃时,RTIPS控制成膜过程,MSWDEG3-80中断面出现明显的双连续结构。

图4 MSWDEG-3断面电镜图Fig.4 SEM Images of MSWDEG-3’s Cross-Section

综合图3和图4的SEM结果:当凝固浴温度低于浊点时,PES平板膜中出现指状大孔结构;当凝固浴温度达到浊点时,指状结构被海绵状结构取代,即PES膜形成机理和膜结构,可以通过改变水浴温度实现。

2.3 渗透性能、孔隙率和孔径

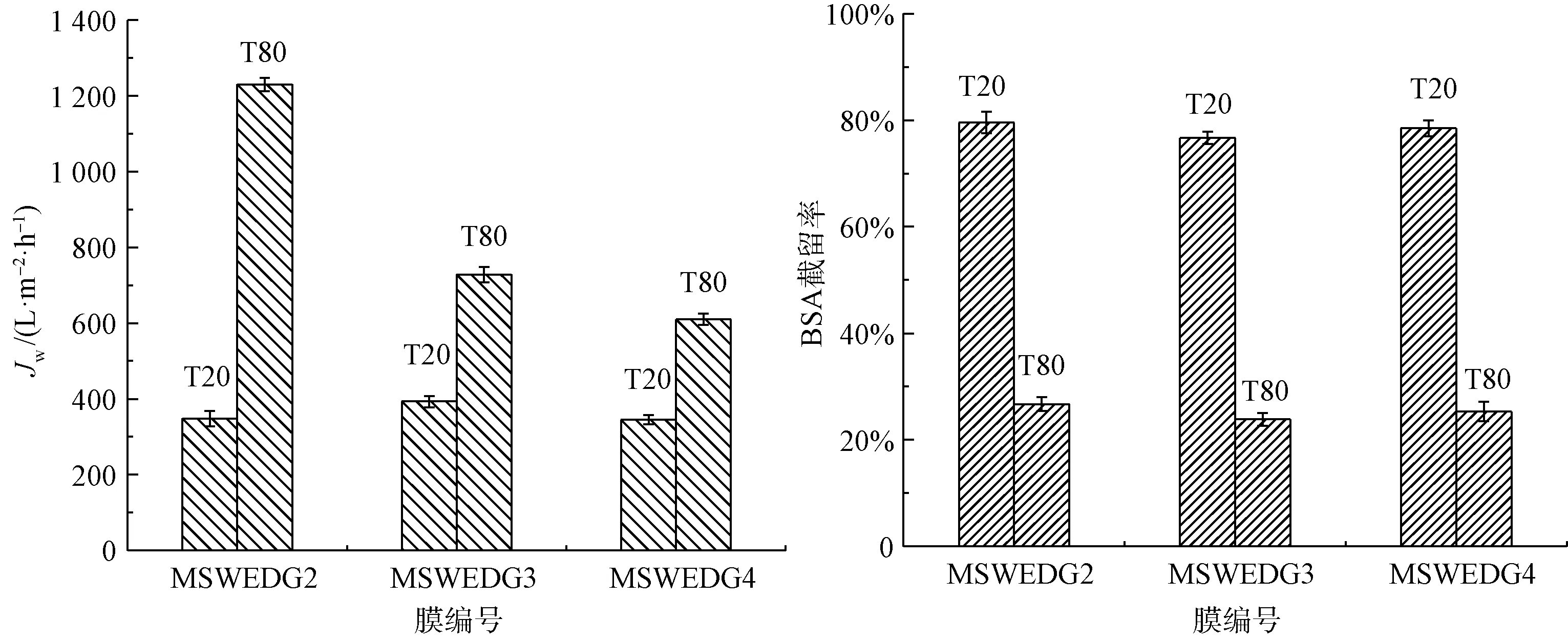

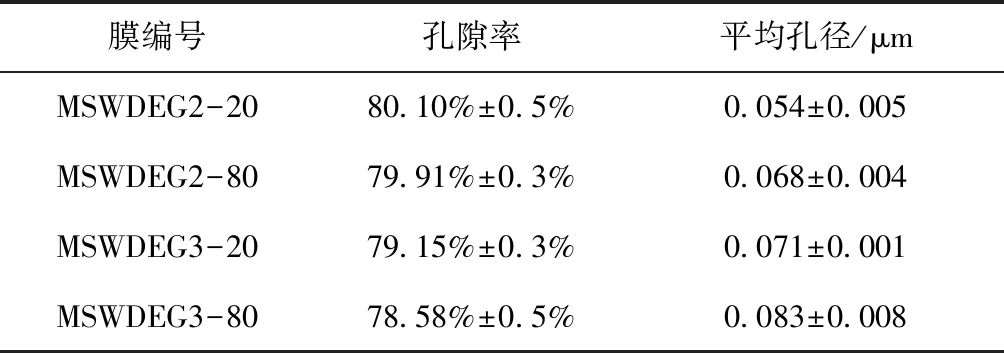

图5和表4分别给出了PES膜的渗透性能(纯水通量和BSA截留率)、孔隙率和平均孔径结果。由表4可知,不同条件下制备出的PES膜的孔隙率相差不大,原因在于所有PES膜的聚合物含量不变。MSWDEG2-20和MSWDEG3-20的孔隙率较大,原因是其断面结构呈现全部的指状孔结构。RTIPS法控制成膜的MSWDEG2-80和MSWDEG3-80的平均孔径较大,因此,两者的纯水通量均高于由NIPS法控制成膜的MSWDEG2-20和MSWDEG3-20(图6),其中MSWDEG2-80膜的纯水通量达到最大值1 230 L/(m2·h)。如表4所示,MSWDEG2-20和MSWDEG3-20的平均孔径小于MSWDEG2-80和MSWDEG3-80,这解释了MSWDEG2-20和MSWDEG3-20的BSA截留率更大。综合图5和表4,RTIPS法制备的PES膜的平均孔径增大,且对应膜的纯水通量增大,BSA截留率降低。结合PES微孔膜的电镜结构结果, RTIPS法所制备的PES膜具有均匀多孔表面和海绵状断面,且显示出较高的纯水通量和良好的机械性能,这与此前的报道结果一致[11]。

图5 PES膜的纯水通量和BSA截留率Fig.5 Flux and BSA Rate of PES Membranes

表4 PES膜的孔隙率和平均孔径Tab.4 Porosity and Mean Pore Size of PES Membranes

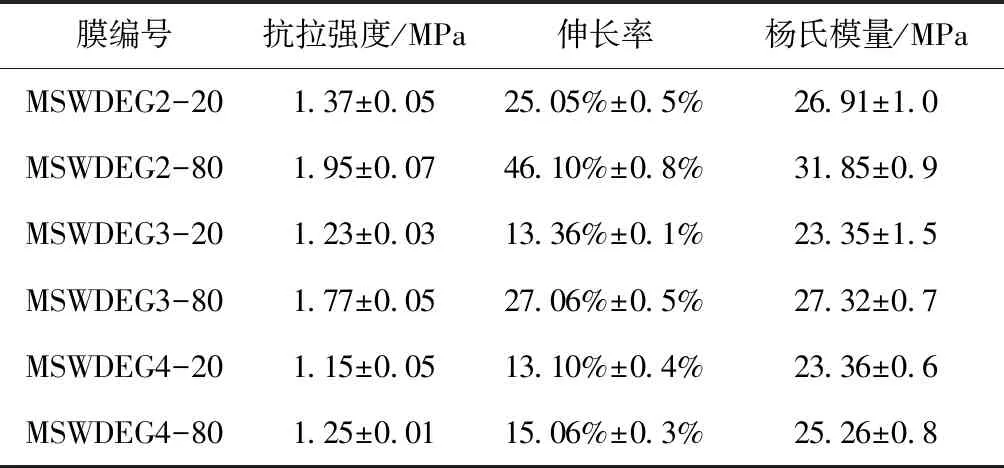

2.4 机械性能

PES膜的机械性能如表5所示。由表5可知,NIPS法控制成膜的MSWDEG2-20和MSWDEG3-20的拉伸强度﹑断裂伸长率和杨氏模量均低于RTIPS法控制成膜的MSWDEG2-80和MSWDEG3-80。此外,NIPS机理控制成膜的PES膜的综合力学性能随着DEG/DMAc质量比的降低而降低,而MSWDEG2-80膜的机械性能最优:抗拉强度为1.95 MPa,伸长率为46.1%,杨氏模量为31.85 MPa。

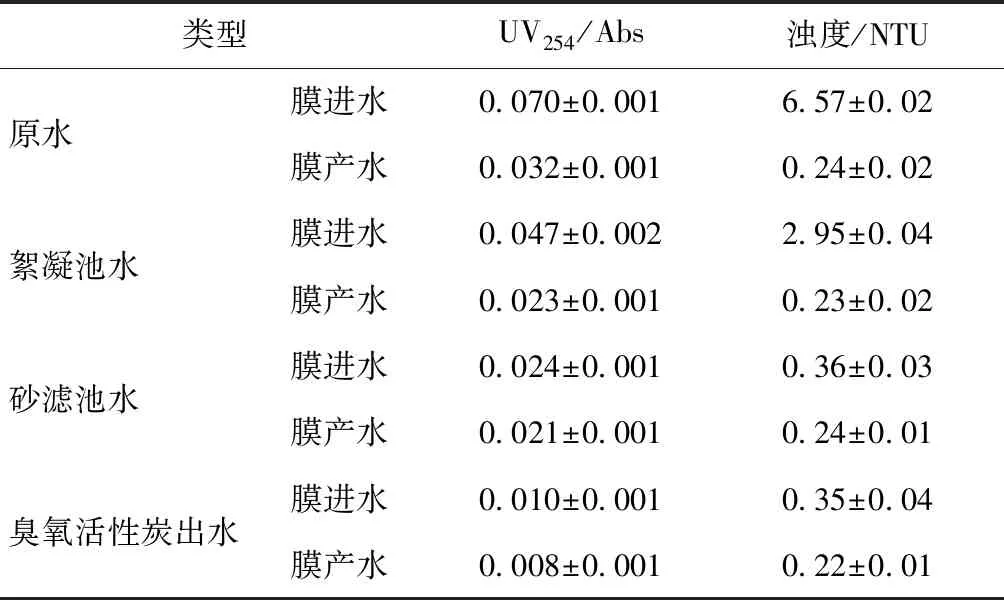

2.5 膜应用性能评价

综合结构、渗透性能、孔隙率和孔径及机械性能讨论,MSWDEG2-80膜性能最优,其对青草沙原水、絮凝池出水、砂滤池出水及臭氧活性炭池出水的应用处理结果如图6和表6所示。由前面的讨论可知,

表5 PES膜的机械性能Tab.5 Mechanical Properties of PES Membranes

MSWDEG2-80膜的纯水通量可达1 230 L/(m2·h),但当膜进水为臭氧活性炭出水、砂滤池水、絮凝池水以及青草沙原水时,由图6(a)可知,随着进水水质变差,MSWDEG2-80膜通量明显下降,尤其直接处理青草沙原水时,MSWDEG2-80膜通量仅为(168±30) L/(m2·h)。此外,由图6(b)可知,MSWDEG2-80膜的进、出水pH变化不大。

表6列出了MSWDEG2-80膜对不同类型膜进水的UV254及浊度的去除效果。由表6可知,当进水浊度变化较大时,MSWDEG2-80膜的出水浊度始终稳定在(0.23±0.01) NTU。此外,表6显示,MSWDEG2-80膜对进水UV254具有较好的去除效果,且进水水质越差,UV254去除率越高,其中对青草沙原水的UV254的去除率高达54.05%±0.3%,而此时MSWDEG2-80膜对应该原水的浊度去除率也是最高,为96.30%±0.2%。进一步分析表6,MSWDEG2-80膜对不同类型膜进水UV254的去除率变化与浊度一致,这表明MSWDEG2-80膜对UV254的去除效能很可能由浊度去除实现。

图6 MSWDEG-2-80的不同类型进水膜通量(a)及出水pH (b)Fig.6 MSWDEG-2-80’s Various Inflow Flux (a) and Outflow pH Value (b)

表6 膜进出水UV254、浊度Tab.6 UV254, Turbidity of MSWDEG2-80’s Inflow and Outflow

3 结论

以PES为膜材料、DMAc为良溶剂、DEG为非溶剂,对膜体系PES/DMAc/DEG进行成膜研究。分析PES分子量、非溶剂/溶剂比对相分离温度(浊点)的影响,讨论不同成膜机制(RTIPS法或NIPS法)对膜性能和结构的影响,得出以下结论。

(1)PES分子量对浊点的影响不大,PES/DMAc/DEG铸膜液体系的相分离温度随DEG/DMAc比值的增加而降低。

(2)成膜温度低于浊点时,NIPS法控制成膜:膜断面为指状大孔结构,膜表面为致密皮层。成膜温度高于浊点时,RTIPS控制成膜:断面为双连续海绵状结构。

(3)RTIPS法控制成膜时,制备的PES膜具有更高的纯水渗透通量,DEG∶DMAc质量比为0.9∶1,凝胶浴温度为80 ℃,PES膜纯水通量和机械强度均为最优,为1 230 L/(m2·h),抗拉强度为1.95 MPa,伸长率为46.1%,杨氏模量为31.85 MPa。

(4)最优性能PES平板膜应用结果表明,分别采用青草沙原水、絮凝池出水、砂滤池出水和臭氧活性炭出水作为膜进水时,其膜出水浊度稳定,为(0.23±0.01) NTU,且对膜进水中的UV254具有较好的去除效果。