钢结构液压整体提升(滑移)施工技术应用研究

2021-01-20李峻

李 峻

(福建六建集团有限公司 福建福州 350014)

0 引言

随着经济高速发展,建筑形状和构造多样化发展,大量空中连廊在各类型建筑中相继出现。传统空中连廊结构形式采用钢结构,自重大且提升高度高,传统施工方法采用分件高空散装焊接成型,增加施工难度,增大风险系数[1-2]。如何降低高空安装的施工难度,降低施工风险是亟需解决的课题,基此,本文在汲取类似工程施工经验后总结出空中钢连廊结构液压整体提升与滑移结合的施工技术,并运用于实际工程。工程实践效果表明,该工程安装精度符合要求,可为类似工程提供借鉴。

1 工程概况

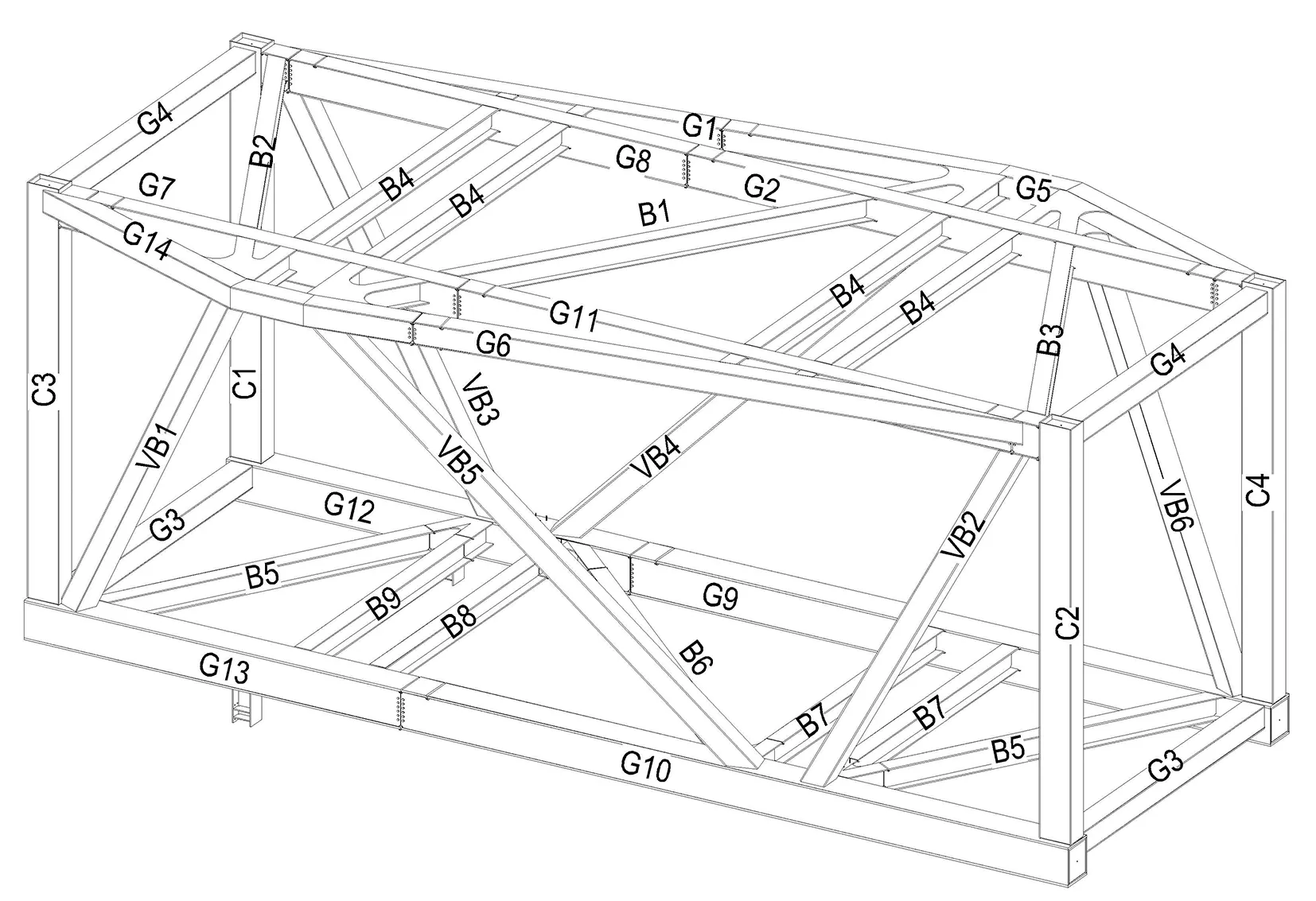

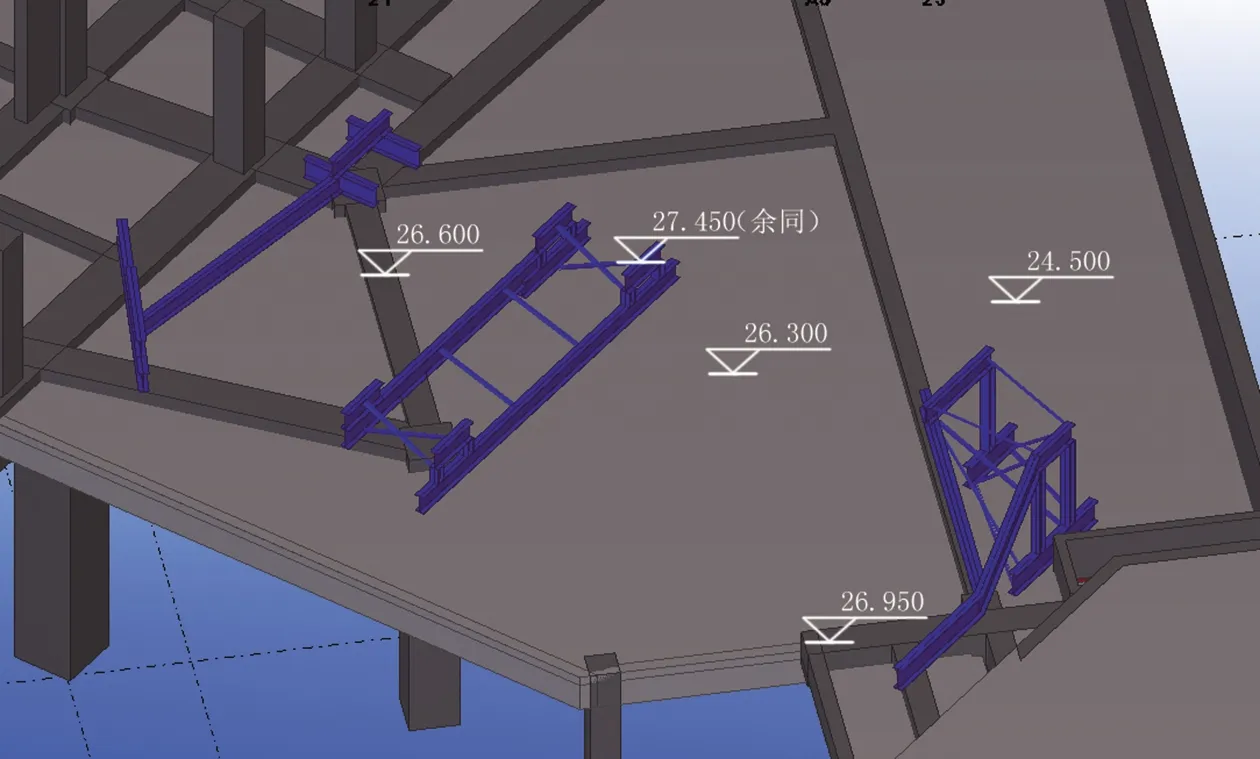

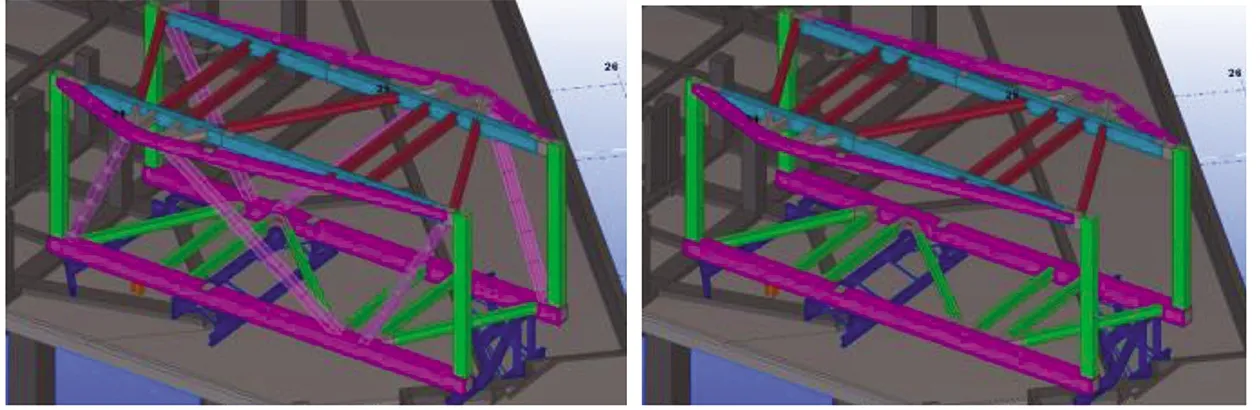

东二环泰禾城市广场四期工程,位于福州市晋安区塔头路与连江北路交汇处。该工程含一幢30层的办公楼、一幢23层的酒店、4层的裙楼及地下室,总面积约123 489 m2,其中,地上建筑面积90 520 m2,地下面积32 969 m2。通过两侧塔楼悬挑牛腿,在办公楼与酒店之间搭设一座空中连廊。连廊底标高位于89.950 m,顶标高位于97.150 m,整体高约7.3 m,宽约10.125 m,跨度约19.555 m,计40支杆件,钢结构整体重量90.968t,如图1~图2所示。

图1 3D渲染图

图2 现场图

钢连廊两端横向杆件与连廊支座投影冲突,故,钢连廊拼装场地为连廊垂直投影沿右上45°移3m,可避开连廊支座。范围在酒店裙楼5-2层顶板上,连廊杆件采用办公楼西侧TCT3150塔吊进行转运及安装。

技术难点:连体钢结构单榀桁架重量大、连体钢结构提升高度高、连体结构采用下弦支座落位,高空对接难度大。

2 液压整体提升及滑移技术简介

2.1 关键技术及设备

该工程采用液压同步整体提升的新型吊装工艺,配合该工艺的先进性和创新性,主要使用如下关键技术和设备:

(1)超大型构件液压同步提升施工技术;

(2)TJJ-600型液压提升器;

(3)TJV-30型变频液压泵源系统;

(4)YT-1型计算机同步控制系统。

2.2 液压整体提升

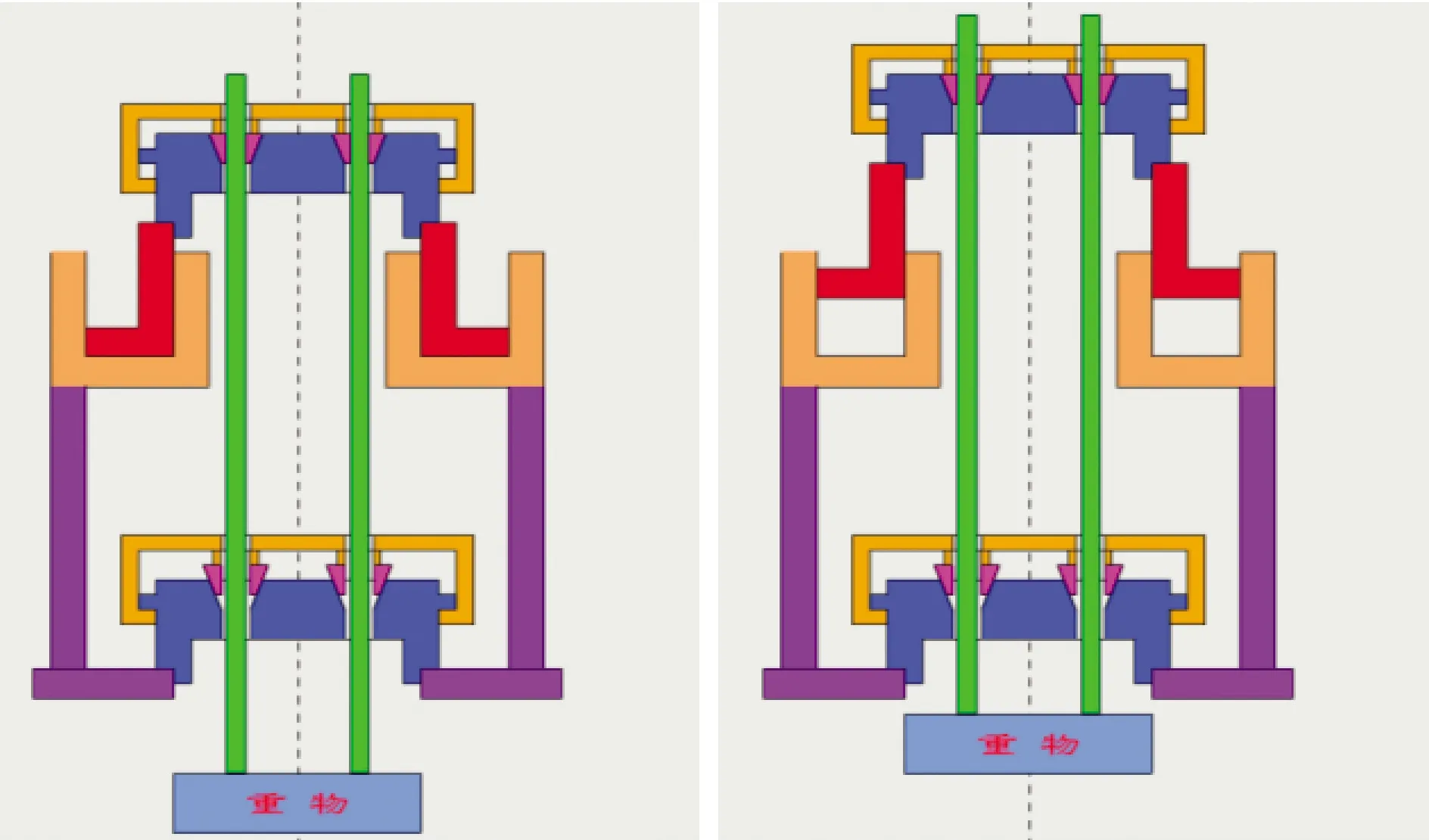

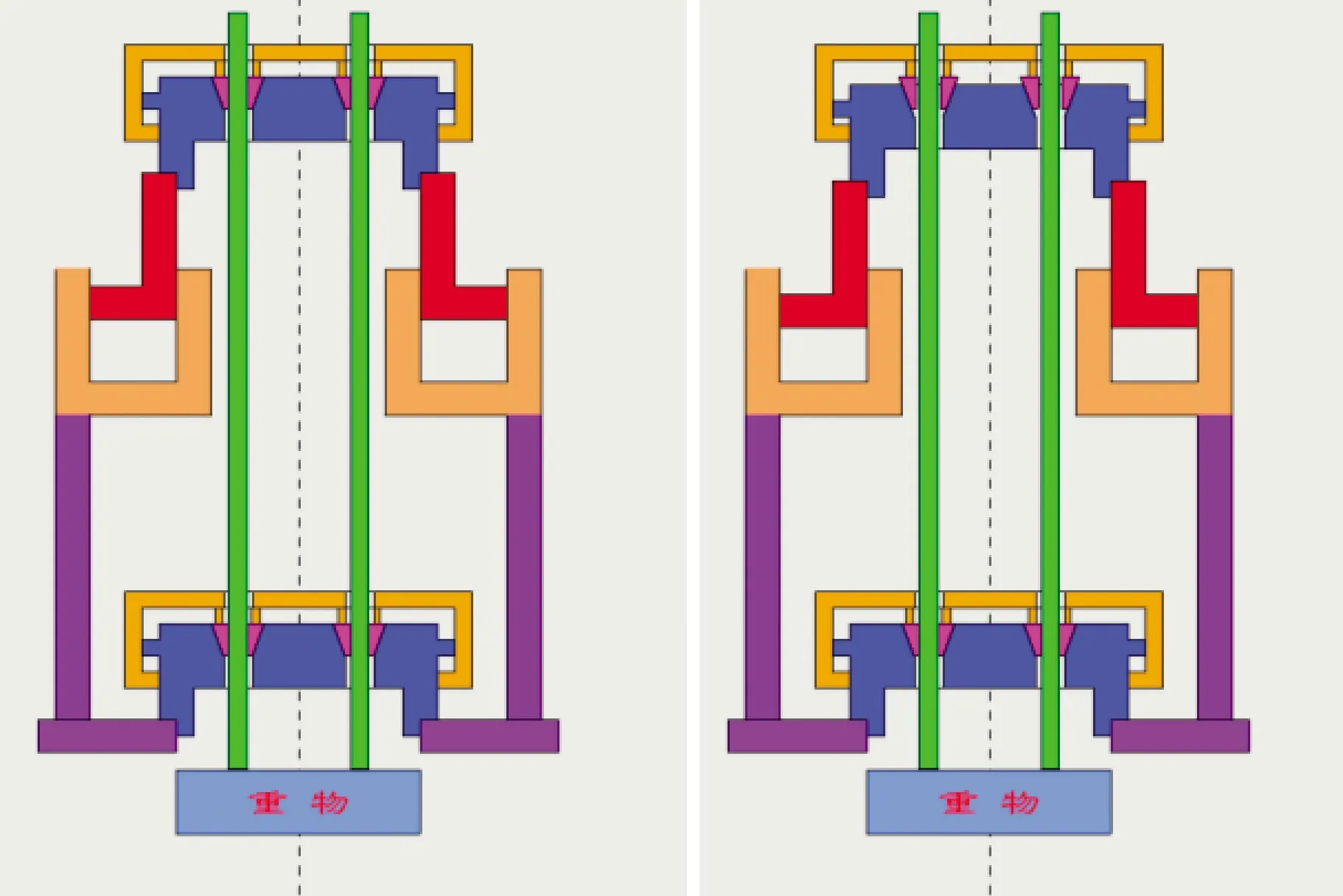

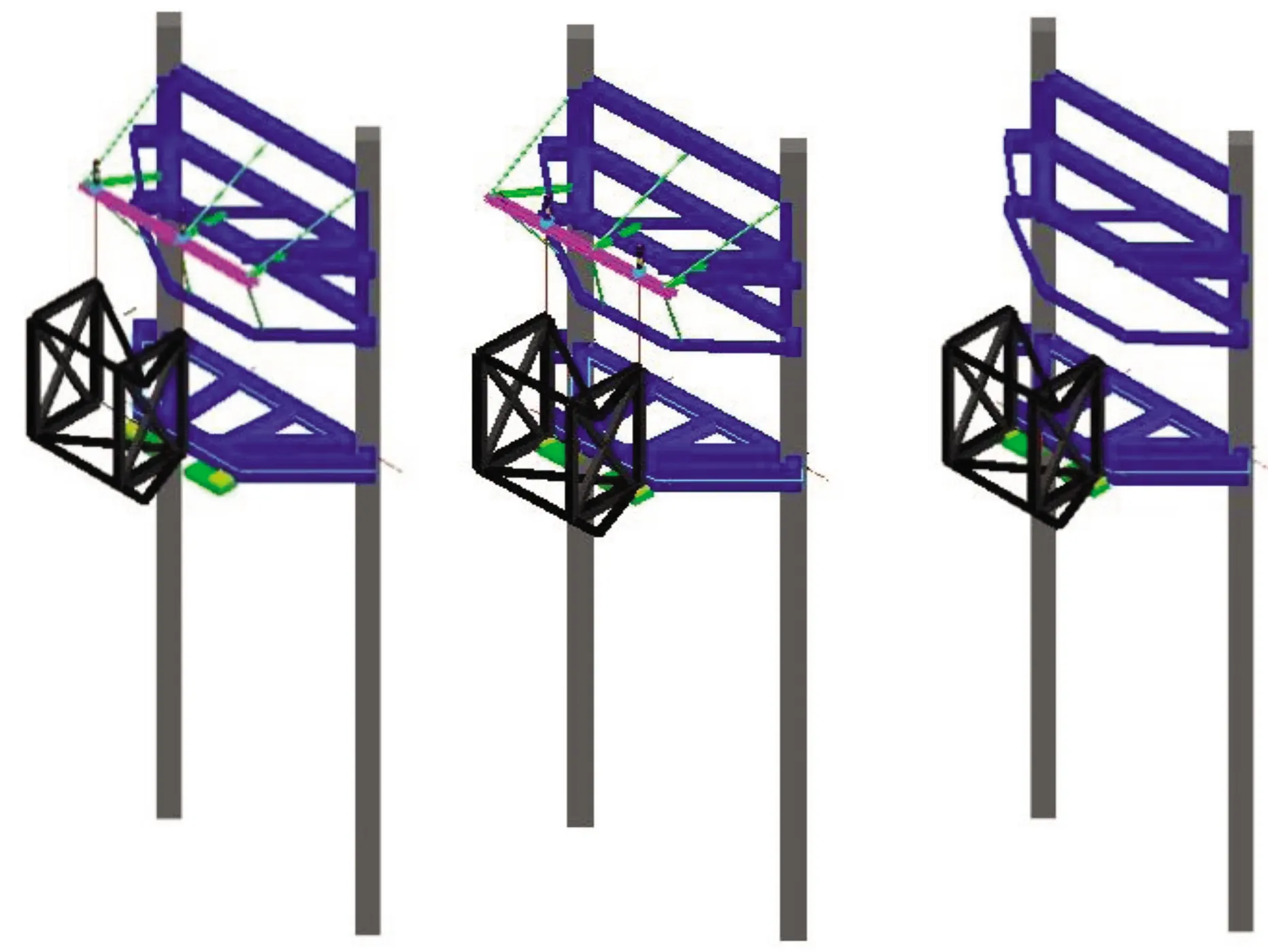

“液压整体提升技术”是以液压提升器为提升动力,以钢绞线为动力媒介,在设备两端采用单向自锁装置,使提升物单向提升,避免下坠,具体操作步骤如图3所示。

第1步:上锚紧,夹紧钢绞线 第2步:提升器提升重物;

第3步:下锚紧,夹紧钢绞线第4步:主油缸微缩,上锚片松;图3 液压提升器原理图

2.3 高空滑移

在两侧的承力平台上设置滑移梁,将液压提升器安装在滑移梁上,钢结构提升到预定高度后,在塔楼两侧操作平台各设置一个水平液压千斤顶,采用滑移方式使钢连廊推至设计位置就位。

3 施工工艺流程及操作特点

3.1 工艺流程

钢连廊结构整体提升滑移施工工艺流程如下。

施工准备→胎架布置安装→钢结构拼装、焊接→提升吊点设置→液压提升设备安装→钢结构预提升→姿态检测及调整→钢结构正式提升→提升过程微调→高空滑移→钢结构就位→设备拆除。

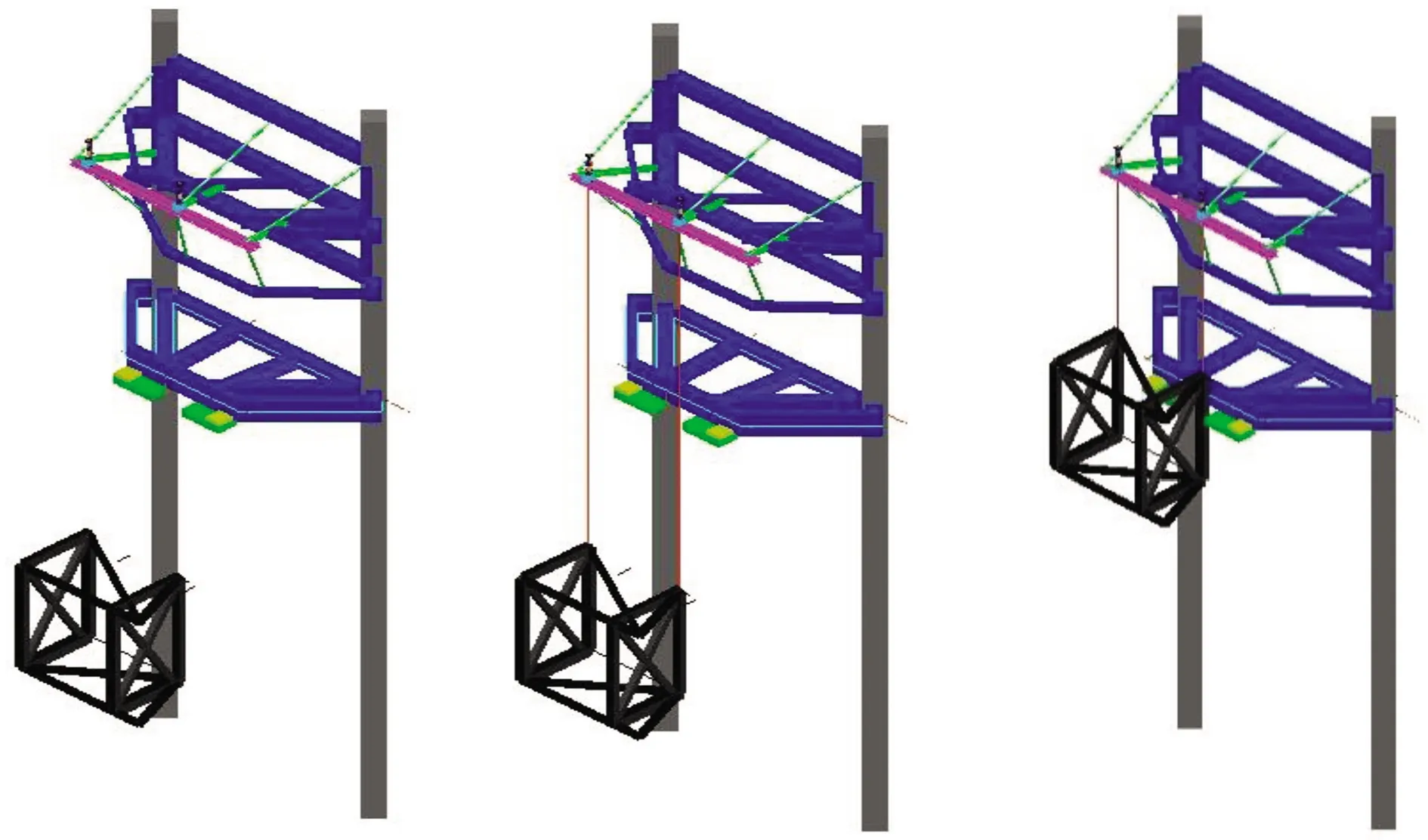

整体同步提升安装流程图解如图4所示。

3.2 操作要点

3.2.1施工准备

(1)根据现场施工特点,编制符合规范并具可操作性的《泰禾广场空中钢连廊整体提升方案》。

(2)根据方案对吊点位置主体结构承载力进行验算,对需要加固的结构采取临时加固措施,经设计单位认可后组织实施。

3.2.2胎架的布置安装

结合钢连廊拼装场地及自身结构强度需求,拼装胎膜架采用截面高度200 mm~500 mm热轧H型钢作为主要受力构件,采用L70角钢作为斜撑加固,如图5所示。

拼装区域存在反梁,最大高差2.45 m。为了保证原建筑结构安全及稳定性,连廊拼装胎架布置在混凝土反梁位置,保证胎架上口水平±1 mm。

①安装吊点并设置临时支撑体系 ②设置操作平台吊点 ③各项正常后继续整体提升

④提升至设计标高,微调 ⑤利用倒链拖动液压提升,水平滑移 ⑥整体卸载,拆除设备

图5 拼装胎架平面图

3.2.3钢结构的拼装、焊接

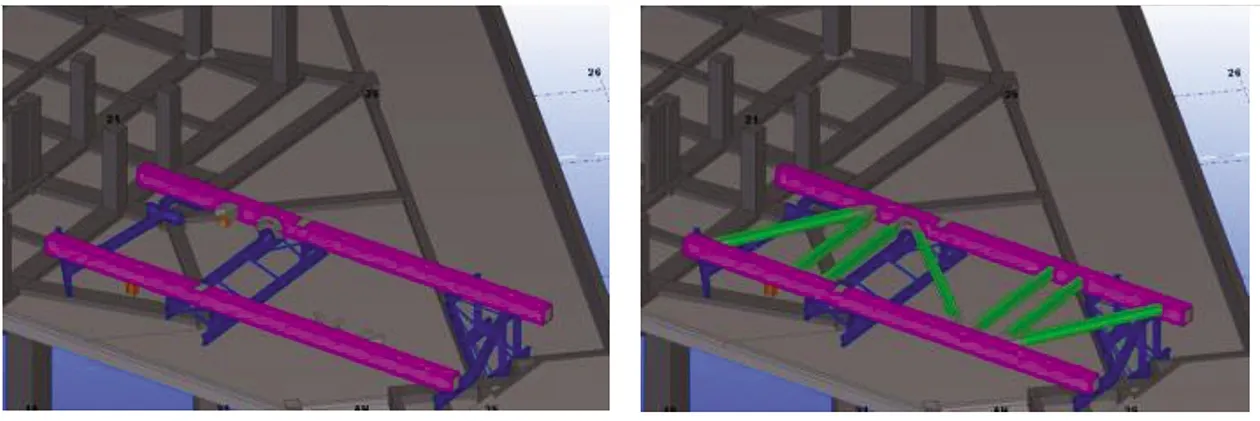

(1)结合现场场地情况和钢结构特点,先安装两榀桁架的下弦杆,再安装底部水平连系杆;接着,通过安装竖腹杆,利用腹杆顶端节点安装上轩杆G1和G2,并安装上部水平连系杆。通过现场3D模拟判断G3、G4杆件在提升过程中会与支座位置碰撞,因此,G3、G4杆件整体钢结构提升滑移到位后再进行焊接拼装;通过焊接竖向斜撑腹杆,使结构形成稳定刚体;通过有限元模拟计算校核,自身结构通过吊装,无需进行加固。

(2)钢结构对接杆件截面积较大,构件钢板尺寸较大,焊缝收缩量变化较大。因此,对构件焊接变形进行严格控制核查。

(3)连廊结构整体拼装结束后,对该结构轴线和标高偏差进行复核,满足规范偏差要求的10 mm之内,校核钢连廊是否按照1/1000的起拱值起拱。

图6为连廊结构BIM组装图。

步骤一下弦杆组装 步骤二底部横杆组装

步骤三立柱组装 步骤四上弦杆组装

步骤五顶部横杆组装 步骤六侧向腹杆组装

3.2.4吊点设置

(1)构件点设置

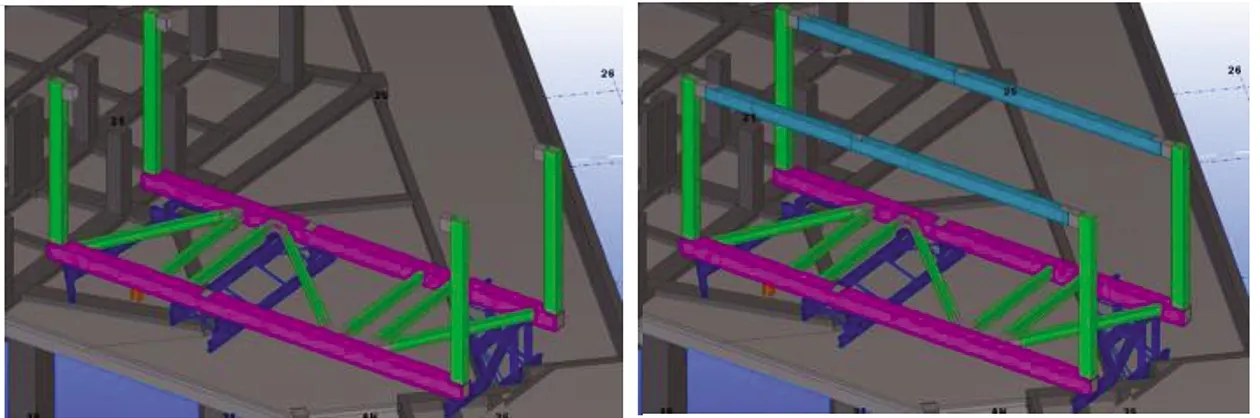

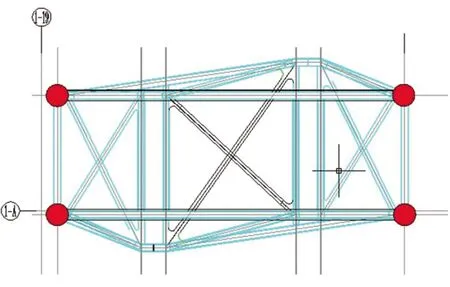

连廊结构承重体系为两侧桁架,结合结构受力形式,选取两侧两榀主桁架上弦杆断口附近作为提升上吊点,共计4个(图7),通过有限元对结构强度进行分析复核。

图7 提升吊点平面布置图

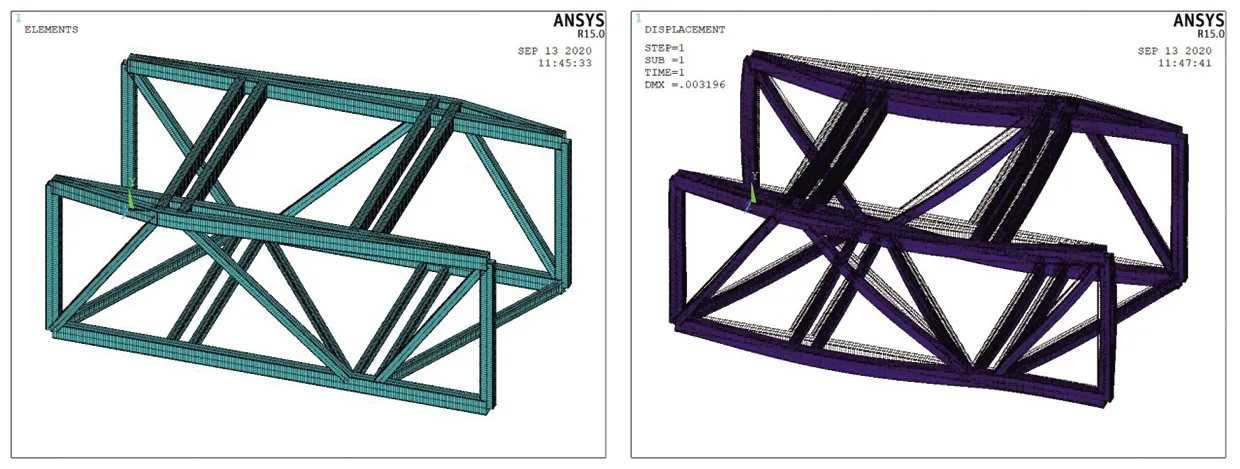

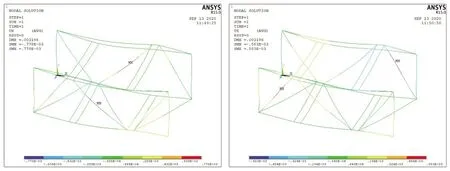

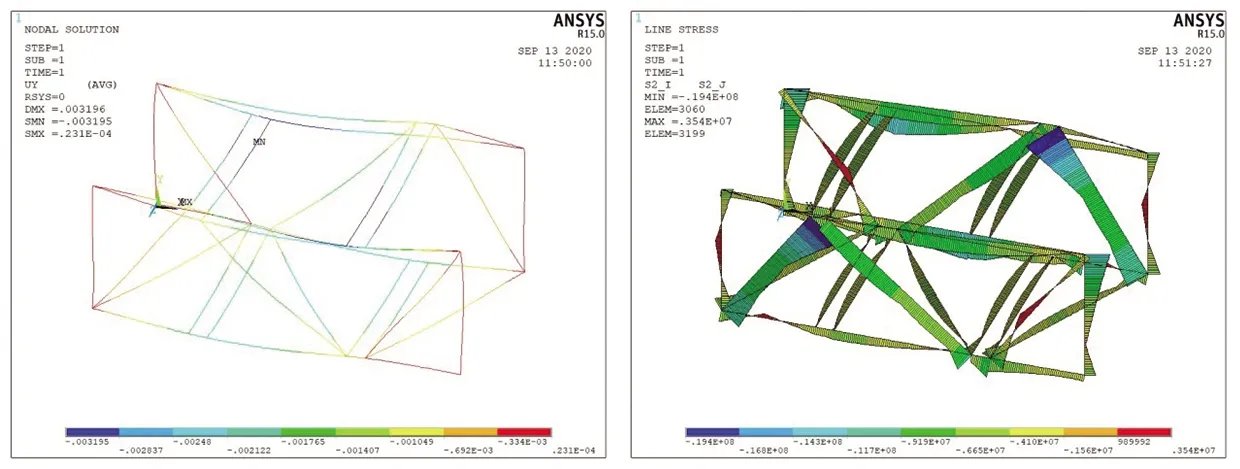

采用ANSYS建立连廊结构有限元模型,其中,G3G4构件在提升过程尚未焊接,故未进行建模,模型如图8(a)所示。其中,采用BEAM44单元模拟连廊结构各杆件,材料弹性模量取2.1×105MPa,密度取7850 kg/m3,泊松比取0.2。4个吊点视为支座,结构在起吊过程重力作用下,变形如图8(b)所示,最大变形3.2 mm,发生在上弦桁架间水平连系杆跨中,从图8(c)、图8(d)可见,连廊结构在起吊过程,两个水平向变形量均小于1mm,主要为竖向变形,如图8(e)所示。结构应力云图如图8(f)所示,起吊过程杆件最大应力19.4 MPa,远小于材料强度。

图8(a) 连廊结构有限元模型 图8(b)整体变形

图8(c) 水平向1变形图 图8(d)水平向2变形

图8(e) 竖向变形 图8(f) 应力云图

(2)提升上吊点设置

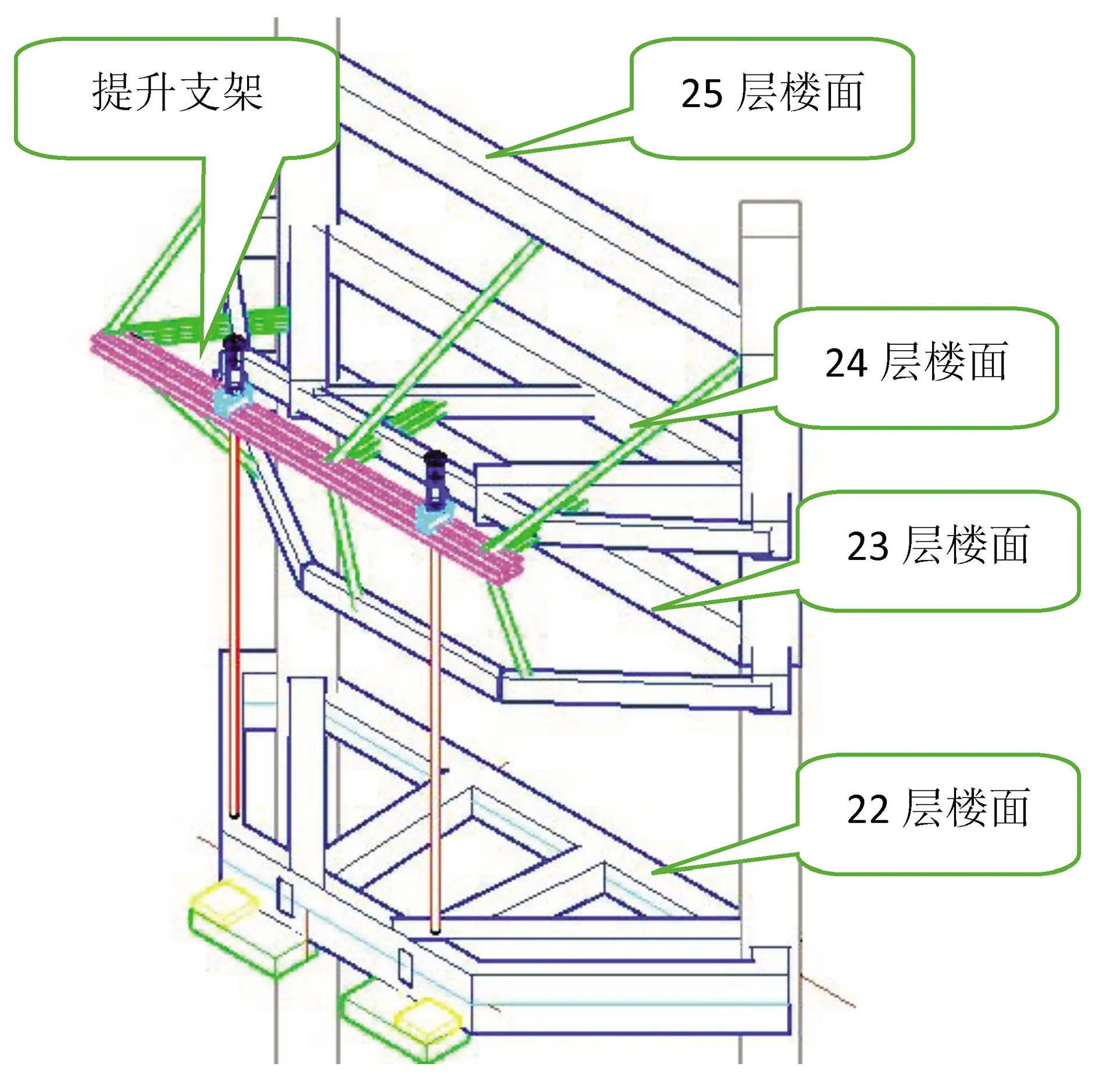

在二十四层楼板设置悬挑提升吊点,通过该层结构拉伸杆和二十三层结构斜撑对提升平台进行加固。在二十二层楼板对二十三层楼板进行顶板加固,确保原有结构体系安全性,如图9所示。

图9 临时提升吊点设置图

3.2.5钢结构预提升

(1)钢结构预提升前,清除提升通道内障碍物。

(2)在对钢结构进行提升前,对钢绞线分级加载预紧,每级加载增量为20%[3];在每级加载后对吊点和钢结构变形以及稳定性进行检查确认,在确定所有构件安全合格后再进行下一步分级加载,直至结构全部离地(胎架),如图10所示。

图10 结构临时加固措施

(3)钢连廊脱离拼装胎架时,连廊未平稳提升,应采取微调4个吊点,确保提升物各点同步提升。

(4)钢结构分级加载完毕后,将钢结构悬停在100 mm高度约4h。在悬停期间对吊点设置可靠性、临时支撑体系稳定性和钢结构悬停稳定性进行检查;在对各项构件性能检查无误安全合格后,再正式进行对钢结构的提升工作[4]。

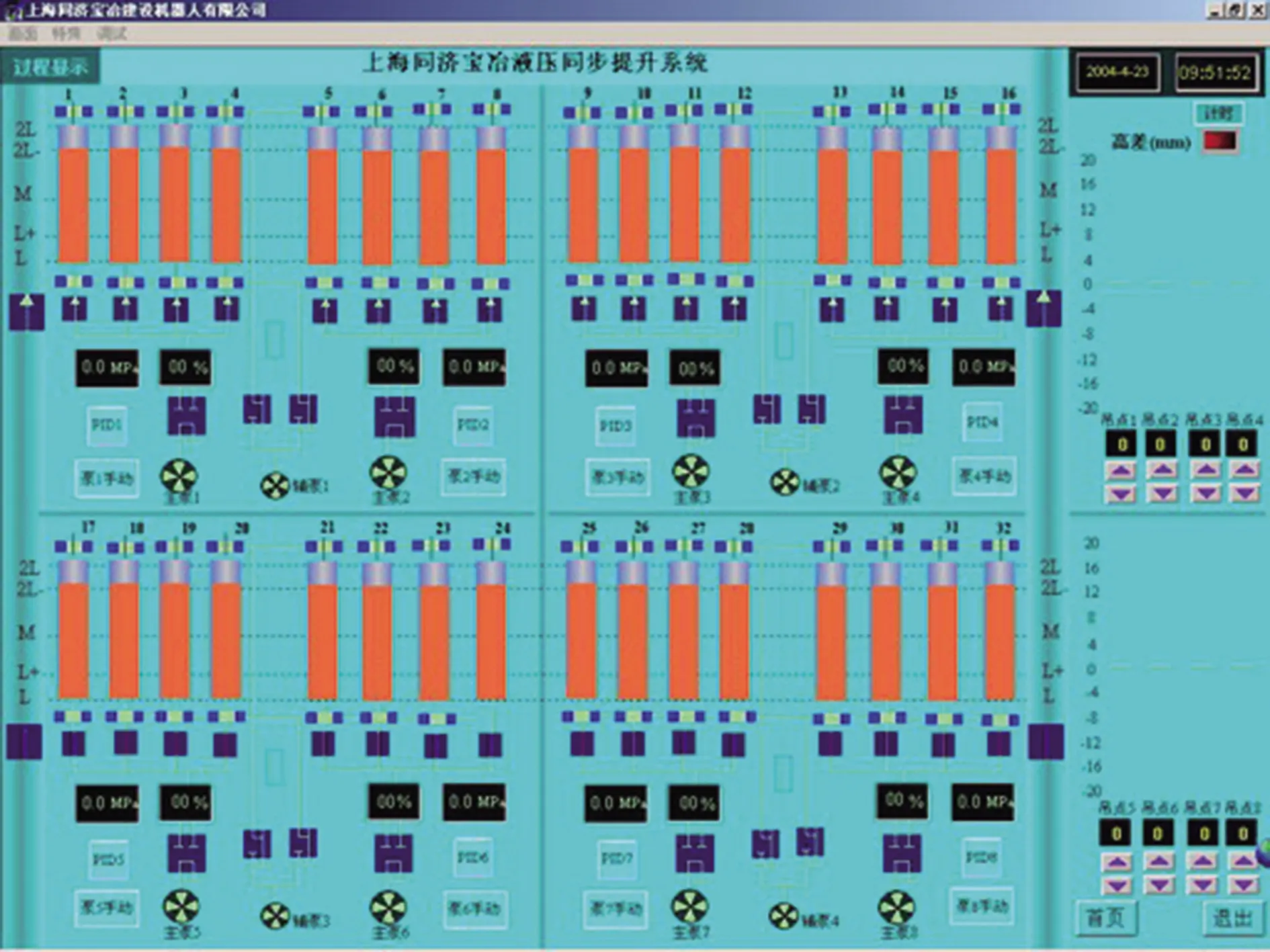

(5)液压同步提升施工技术采用行程及位移传感监测和计算机控制,通过数据反馈和控制指令传递,可全自动实现同步动作、负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能。

操作人员可在中央控制室通过液压同步计算机控制系统人机界面进行液压提升过程及相关数据的观察和(或)控制指令的发布,如图11所示。

图11 液压同步提升控制系统人机界面

3.2.6姿态检测调整

在钢连廊结构提升时接近设计标高时,通过激光测距仪复测,并通过4个液压提升机进行微调,确定提升的标高符合设计标高的误差值。

3.2.7钢结构正式提升

连廊钢结构的整体刚度非常大。测量的工程偏差一般小于1/400,拐角变形较小,正式提升应注意以下要求:

(1)正式提升速度时,严格按照方案要求的速度(6m/h)执行。

(2)提升钢绞线时,派专人及时整理,避免造成提升故障。

(3)在提升过程遇到五级大风时,暂停提升工作,并通过缆风绳对钢结构限制其水平摆动。

(4)提升过程随时检查以下情况:

①4个吊点均匀受力情况;

②吊点提升平台的稳定情况;

③钢连廊提升过程的整体稳定性;

④4吊点受控系统的同步性;

⑤提升过程钢连廊水平标高监测的同步性;

⑥提升承重系统监视:锚具紧固状态、钢丝绳工作状态、主油缸及上下锚具油缸工作状态、液压锁、软管及管接头工作状态、各类传感器及其导线工作状态;

⑦液压动力系统监视:系统压力变化情况、油路泄漏情况、油温变化情况、油泵、电机、各电磁阀线圈温度变化情况、系统噪音情况。

(5)提升时要确保电力供应正常。

3.2.8提升同步控制策略

液压提升同步控制应满足以下要求:

(1)尽量保证各台液压提升设备均匀受载;

(2)保证各个吊点在提升过程中保持一定的同步性。

根据以上要求,制定如下控制策略:

将一部分提升吊点(液压提升器)设为主令点A,该处液压提升器均采取并联形式,并将其速度设定为标准值,作为同步控制策略中速度和位移基准。将剩余部分的提升吊点(液压提升器)均分为两部分,分别为从令点B(该部分液压提升器采取并联形式)和从令点C(该部分液压提升器采取并联形式)。在计算机的控制下从令点B、C以位移量来动态跟踪比对主令点A,保证各提升吊点在网架结构整体提升过程始终保持同步。通过3点确定一个平面的几何原理,保证结构在整个提升过程平稳。

3.2.9提升过程微调

当钢结构开始提升到两侧塔楼设计标高处500 mm位置时,将计算机同步控制系统切换成手动模式,对4个液压提升器手动实时微调。当钢结构继续提升到设计标高时,用水平仪再对其标高继续复核,确保其误差在允许范围。

3.2.10钢结构高空滑移

(1)同侧液压提升器底座用槽钢焊接固定,以保证同侧液压提升器的间距保持不变。

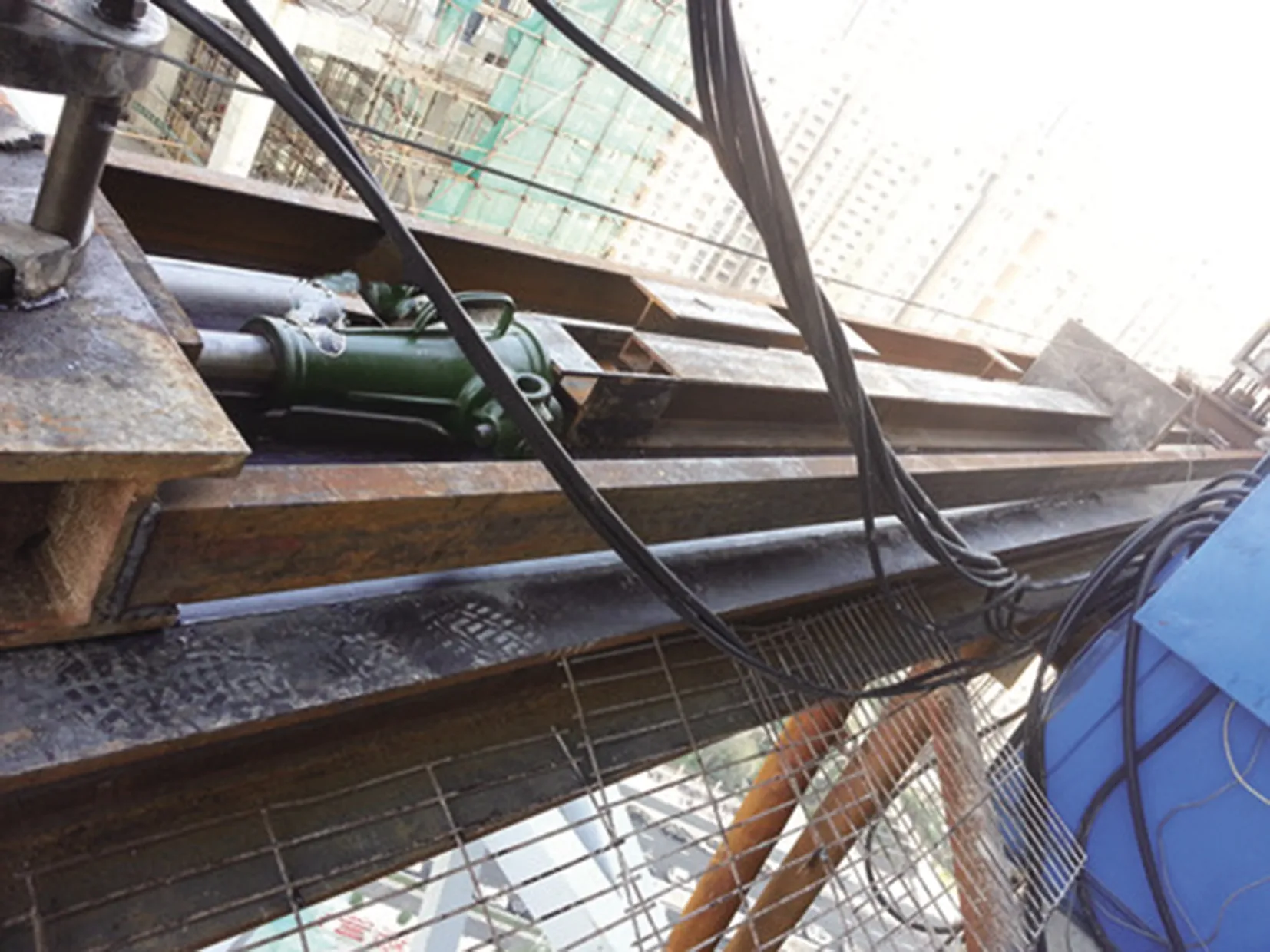

(2)钢结构的滑移采用50t的螺旋千斤顶(每侧一台)进行顶推,如图12所示。

图12 螺旋千斤顶

(3)滑移过程,为了达到减少摩擦力目的,派专人在提升前于轨道上涂抹润滑油进行润滑。

(4)为确保两侧的滑移速度保持一致,在滑移梁上设置刻度尺;当钢结构滑移时,两侧千斤顶的操作要跟从指挥统一动作,每滑移5 mm时,就必须停下来检查核对。如果两侧滑移速度不同步,则应进行纠偏,待纠偏完成后再滑移。

(5)滑移速度严格按照施工方案,避免滑移速度过快造成钢结构晃动过大。

3.2.11钢结构就位

(1)钢结构就位前,复核钢结构位置是否与设计一致。

(2)钢结构提升滑移到位后,由于钢结构的安装需要十分高的精度,因此,其点动调整以毫米级作为单位。调整完毕后,保持钢结构的空中姿态,暂停设备,将其锁紧静止。

4 质量控制

4.1 工艺流程质量控制标准

施工过程严格遵守《建筑结构荷载规范》GB50009、《钢结构规程施工规范》GB50755、《钢结构工程施工质量验收规范》GB50205、《建筑钢结构焊接技术规程》JGJ81等相关规范要求。

4.2 保证措施

(1)在进行钢结构提升前,按照国家有关规范和验评标准编制施工方案,并对施工班组做好技术、质量交底的工作。

(2)施工所需材料进场前,校对检查材料质量合格证、出厂检验报告、型号、规格、外观质量、数量,对需要复试检验的材料按照抽样检测的相关要求和规定检测合格后才能使用。

(3)严格实行过程质量控制和各个工序自检、互检、交接检的“三检制度”。

(4)各岗位操作技术人员在上岗前必须经过培训,且持证上岗。

(5)利用超声波或射线探伤检验成型的钢结构内部缺陷。

(6)承力台的钢柱、滑移梁的强度和刚度设计与大小应满足施工要求和结构要求,滑移梁受荷载后最大挠度应控制在1/400L内。

(7)通过有限元模拟提升,根据模拟情况布置钢连廊下吊点位置和数量,以及校核提升平台。

(8)使用的液压提升器提升能力应满足提升要求,且应有足够的安全储备。

5 安全措施

(1)施工前熟悉图纸,并对施工班组进行逐级安全技术交底。

(2)施工现场围挡,禁止非施工人员进入场地。

(3)吊装范围施工通道口建立安全防护设置,地面划分安全区域,避免高空坠物砸伤人员,非安全区域不得有人员停留。

(4)在周边临空面楼层设置防护栏杆,高度为1.2 m。

(5)登高作业,如钢绞线安装等,应设临时操作平台。

(6)现场焊接前办理好动火许可。

(7)对各危险源制定应急预案。

(8)易燃易爆规定存放和使用,现场焊接时严格按“十不焊”实施。

(9)夜间施工要有足够的照明,且在孔洞处周边设置防护栏和警示灯。

6 结语

东二环泰禾城市广场四期工程,钢结构连廊采用地面胎膜组装,降低高空组装带来施工难度和风险系数。采用液压提升方法避免了采用重型起重机械设备,降低了对施工场地工作面要求。采用高空滑移施工方法,降低了两侧楼塔工作面不足对钢结构安装影响。地面胎膜组装、液压提升、高空滑移施工方法,降低了施工难度,提高效率,工程质量、安全和进度得到保障。